Основные требования к нагреву заготовок

Обработка давлением является одним из самых экономичных, высокопроизводительных способов получения заготовок или деталей в машиностроении.

Обработке давлением подвергаются материалы, имеющие пластиность, т.е. способность необратимо (пластически) деформироваться без разрушения под давлением внешних сил. Способность металлов и сплавов при пластическом деформировании принимать заданную конструктивную форму обеспечивает все возрастающее применение различных методов обработки давлением. Хрупкие металлы и сплавы обрабатывать давлением нельзя, т.к. они не имеют достаточной пластичности и под давлением разрушаются.

Пластичность материала зависит от химического состава сплава; температуры, при которой осуществляется деформирование; скорости деформации, которая определяется скоростью перемещения деформирующего инструмента.

Некоторые металлы и сплавы, недостаточно пластичные при обычной температуре, при высокой температуре нагрева приобретают достаточную пластичность и могут быть обработаны давлением. К числу таких сплавов можно отнести и сталь.

При пластической деформации изменяется не только внешняя форма металла, но и его внутреннее строение, а значит и свойства. Пластическая деформация зависит от природы материала, температуры, скорости и степени деформации.

В зависимости от температуры и скорости деформирования материала различают холодную, горячую и неполную горячую обработки давлением.

Холодной обработкойназывают такую обработку, которая сопровождается упрочнением металла, т.е. повышаются прочностные характеристики механических свойств, тогда как все пластические характеристики резко снижаются. Чем выше степень деформации, тем больше изменяются механические свойства деформированного металла, происходит непрерывное деформационное упрочнение за счет наклепа. Проводится холодная обработка без нагрева или с нагревом при температурах ниже (0,2–0,3) Тплавления.

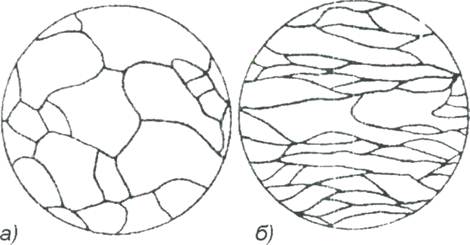

Пластическая деформация происходит за счет внутризеренных и межзеренных сдвигов (скольжения) атомарных плоскостей друг относительно друга в деформируемом металле под действием приложенного усилия. Чем больше образуется сдвигов, тем больше упрочнение (или наклеп), полученное металлом, тем меньше его пластичность и тем большее усилие потребуется для дальнейшего деформирования металла. При этом в металле изменяется форма зерен, которые вытягиваются в направлении наиболее интенсивного течения металла, получается волокнистая структура, (рис. I).

Наклепомназывают процесс происходящих изменений внутреннего строения металла при холодной обработке давлением и полученное в результате этого повышение прочностных и одновременное снижение пластических характеристик механических свойств деформированного металла. Появление наклепа делает металл твердым и хрупким, его невозможно подвергать дальнейшему деформированию или механической обработке.

Снижение пластических свойств может быть очень значительным, например у низкоуглеродистых сталей пластичность может быть уменьшена в 5-6 раз. Кроме механических свойств при наклепе изменяются также и другие свойства: уменьшаются плотность, теплопроводность и электропроводность.

Рис 1 Изменение формы зерна при холодной пластической деформации:

а) до деформации: б) после деформации

Таким образом, в процессе холодной пластической деформации изменяются форма исходной заготовки, структура металла, его физические и механические свойства. Поэтому, если от полученной продукции не требуются повышенные пластические свойства, то холодная обработка давлением является наиболее предпочтительной, т.к. этой обработкой можно в 2-3 раза повысить прочностные характеристики металла.

Если же изменение свойств металла под влиянием холодной обработки нежелательно, то полученный наклеп устраняется путем нагрева.

Горячей обработкойназывают обработку металла, при которой протекают одновременно процессы наклепа и рекристаллизации. Проводится горячая обработка при температурах выше (0,5-0,6) Т,и. При этих температурах упрочнение, вызванное наклепом, тут же снимается за счет процесса рекристаллизации, т.к. при горячей обработке скорость рекристаллизации выше скорости наклепа. После горячей обработки деформированный металл имеет структуру и свойства без следов упрочнения. В основе технологического процесса горячей обработки давлением (ГОД) лежат явления, происходящие при горячей пластической деформации.

При нагреве наклепанного металла его структура из неустойчивого состояния наклепа переходит постепенно в устойчивое равновесное состояние, что сопровождается изменением свойств металла.

Так, уже при невысокой температуре нагрева (для сталей 200-300 °С) наблюдается частичное восстановление кристаллической решетки, измененное наклепом; некоторое снижение твердости, прочности; повышение пластичности металлов. Эти явления называются возвратом.

При дальнейшем нагреве наклепанного металла до более высоких температур происходит полное снятие искажений кристаллической решетки, образование и рост новых зерен взамен деформированных, восстановление пластичности, снижение твердости и прочности. Этот процесс носит название первичной рекристаллизации.

Температуру, при которой начинают возникать новые мельчайшие равноосные зерна, называют температурой начала рекристаллизации(Тн. рек).

Температура рекристаллизации не является постоянной для каждого металла и зависит:

– от степени деформации (чем больше деформация, тем нагрев должен быть выше);

– от времени выдержки, с его увеличением легче протекает процесс рекристаллизации;

– от величины зерен (для крупнозернистого металла температура должна быть выше, чем для мелкозернистого).

Процесс обработки давлением, при котором скорость рекристаллизации недостаточна для полного снятия упрочнения называется неполной горячей обработкой.Такая обработка приводит к получению неоднородной структуры, снижению как прочностных, так и пластических свойств.

Температура рекристаллизации имеет большое практическое значение для выбора

Пластическая деформация, проведенная при температуре выше температуры рекристаллизации, протекает также с образованием сдвигов, вызывающих упрочнение (наклеп), но получаемое упрочнение немедленно устраняется протекающим при этих температурах процессом рекристаллизации. Следовательно, горячекатанная сталь наклепа после окончания обработки не получает.

При горячей деформации сопротивление металла деформированию уменьшается в 8-10 раз и остается на этом уровне, если температура металла будет выше, чем температура рекристаллизации.

По А.А. Бочвару, температура начала рекристалличации чистых металлов по шкале Кельвина равна:

(1)

(1)

где Т,пл – температура плавления металла, °К,

К – шкала по Кельвину; (шкала Кельвина Т=°С – 273°).

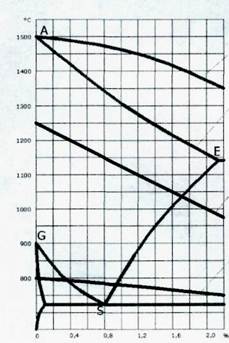

При горячей пластической деформации, т.е. при проведении ГОД требуется постоянно поддерживать необходимую температуру процесса. Поэтому нагрев стали перед обработкой давлением должен быть достаточно высоким, однако ниже, чем температура начала расплавления металла при нагреве. Кристаллизация любого сплава, так же, как и его расплавление происходит в интервале температур. Температура начала кристаллизации сплава называется температурой ликвидуса, а температура окончательной кристаллизации – температурой солидуса.

Систему сплавов любых компонентов можно представить в виде диаграммы в координатах температура-состав сплава. Тогда температура плавления всех сплавов этой системы будет иметь вид линии, которая называется линией ликвидуса ( от латинского слова ликва -жидкость). Линия температур окончательной кристаллизации сплавов носит название линии солидуса (от латинского слова солид – твердый).

Если учесть, что температурный интервал плавления сталей заключен между линиями ликвидус и солидус диаграммы состояния железо-углерод (рис. 2), тогда температуру начала рекристаллизации сплава можно определить по формуле:

(2)

(2)

При температуре начала рекристаллизации лишь уменьшается наклеп, а рекристаллизация идет весьма медленно. Скорость рекристаллизации с повышением температуры возрастает. Поэтому нагрев стали перед обработкой давлением должен быть достаточно высоким, однако ниже, чем температура начала расплавления металла при нагреве. Таким образом, нагрев до температуры солидуса сплава и выше может вызвать его расплавление. Если нагреть сплав до температур, близких к значениям Тсол, могут возникнуть дефекты, снижающие качество обработки давлением и свойства материала. К этим дефектам относятся:

Пережогметалла наблюдается при нагреве, близком к температурам линии солидуса, значительном времени нагрева и выдержки при этих температурах. Пережженный металл является неисправимым браком, приводит к полной потери пластичности за счет интенсивного окисления границ кристаллов и возможного их подплавления.

|

|

|

|

Рис. 2. Температурный интервал горячей обработки давлением углеродистых сталей

Перегрев.Нагрев металла до температуры несколько меньше, чем температура пережога. Перегреву способствует большое время нагрева и выдержки заготовки. Перегрев выражается резким ростом кристаллов, что приводит к образованию крупнозернистой структуры охлажденной стали и к снижению пластичности. Перегретый металл также является браком, который можно исправить дополнительной термической обработкой.

Трещинывозникают при чрезмерно быстром нагреве в печи вследствие неравномерного теплового расширения внешних и внутренних слоев заготовки. Особенно это касается высокоуглеродистых и легированных сталей, имеющих низкую теплопроводность. Для них нагрев должен быть более продолжительным, чем для более теплопроводных материалов.

Окалинаобразуется при окислении поверхности заготовки при нагреве в результате активного химического взаимодействия металла с окружающими газами. Окалина ускоряет в 1,5-2 раза износ деформирующего инструмента, так как ее твердость значительно больше твердости горячего металла. Для уменьшения окалинообразования заготовки нагревают в нейтральной восстановительной атмосфере или применяют безокислительный индукционный нагрев.