рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Дефекты деталей. Краткая характеристика способа Восстановление деталей с помощью пластических деформаций

Реферат Курсовая Конспект

Дефекты деталей. Краткая характеристика способа Восстановление деталей с помощью пластических деформаций

Дефекты деталей. Краткая характеристика способа Восстановление деталей с помощью пластических деформаций - раздел Образование, 1 Билет 1.сцепление Однодисковое, С Центральной Наж...

1 билет

1.Сцепление однодисковое, с центральной нажимной пружиной 11 (рис. 3-1). Кожух 3 сцепления крепится к маховику 6 шестью болтами 4, а с нажимным диском 5 соединяется тремя парами упругих пластин. Ведомый диск 7 в сборе с демпфером расположен на шлицах первичного вала 8 коробки передач. На автомобилях с двигателем ваз 2112 применяется сцепление с отличающимися характеристиками нажимной пружины ведущей части сцепления и пружинами демпфера ведомого диска. Для различия ведущих частей сцепления на сцепление ваз 2112 выполнена метка в виде отверстия в одной из прорезей лепестков нажимной пружины. На двух пружинах демпфера ведомого диска ваз 2112 имеются полоски краски белого цвета. Привод сцепления тросовый, беззазорный (зазоры в приводе отсутствуют).

3. Дефект — каждое отдельное несоответствие продукции требованиям, определенным нормативной документацией.

Дефекты деталей по месту расположения можно подразделить на:

· локальные (трещины, риски и т.д.),

· дефекты во всем объеме или по всей поверхности (несоответствие химического состава, качества механической обработки и т.д.),

· дефекты в ограниченных зонах объема или поверхности детали (зоны неполной закалки, коррозионного поражения, местный наклеп и т.д.).

4. 5.1. Водители транспортных средств могут пересекать железнодорожные пути только по железнодорожным переездам, уступая дорогу поезду (локомотиву, дрезине).

15.2. При подъезде к железнодорожному переезду водитель обязан руководствоваться требованиями дорожных знаков, светофоров, разметки, положением шлагбаума и указаниями дежурного по переезду и убедиться в отсутствии приближающегося поезда (локомотива, дрезины).

15.3. Запрещается выезжать на переезд:

2 билет

1. Каждая из фрикционных накладок 1 и 13 приклепывается отдельно к четырем пружинным пластинам 3, приклепанным, в свою очередь, к стальному диску 5. Пластины 3, изготовленные из тонкой листовой стали и слегка изогнутые, играют роль упругого элемента, обеспечивающего мягкое включение сцепления. Диск 5 с помощью шести пружин 11 соединен со ступицей 8, сидящей на шлицах первичного вала коробки передач. За одно целое со ступицей 8 выполнен фланец, по обе стороны которого расположены диски 5 и 12, Эти диски соединены между собой расклепанными с обеих сторон пальцами 7, находящимися в прорезях фланца ступицы 8. Крутящий момент от двигателя к первичному валу коробки передается в начальный момент через пружины 11, величина сжатия которых пропорциональна величине момента. Благодаря этому обеспечивается мягкое включение сцепления. Сжатие пружин ограничивается упором пальцев 7 в стенку вырезов во фланце ступицы 8.

Ведомый диск сцепления: 1 - фрикционная накладка, 2 - заклепка, 3 - пластинчатая волнистая пружина, 4 - балансировочный груз, 5 - диск, 6 - фрикционная шайба, 7 - палец, 8 - ступица 9 - фрикционная шайба, 10 - регулировочная стальная шайба, 11 - пружина ступицы, 12 - диск, 13 - фрикционная накладка, 14 и 15 - заклепки крепления фрикционных накладок

Для предупреждения возможности возникновения значительных крутильных колебаний в системе трансмиссии введено гасящее устройство, состоящее из фрикционных паронитовых шайб 6 и 9, зажатых между фланцем ступицы и дисками 5 и 12. Гашение колебаний осуществляется за счет трения между этими деталями. При сборке сцепления на заводе момент трения гасителя колебаний устанавливается в пределах 1,5-1,9 кгм при помощи стальных регулировочных шайб 10.

2. Внешними признаками неисправности газораспределительного механизма двигателя являются: уменьшении компрессии, хлопки во впускном и выпускном трубопроводах, падение мощности двигателя и металлические стуки.

Уменьшение компрессии, хлопки во впускном и выпускном трубопроводах, а также падение мощности двигателя возможно вследствие плохого прилегания клапанов к седлам. Плохое прилегание клапана к седлу возможно вследствие отложения нагара на клапанах и седлах, образования раковин на рабочих поверхностях, коробления головок клапанов, поломки клапанных пружин, заедание стержня клапана в направляющей втулке, а также отсутствие зазора между стержнем клапана и коромыслом.

Падение мощности двигателя и резкие металлические стуки возможны вследсвии неполного открытия клапанов. Эта неисправность возникает вследсвии большого теплового зазора между стержнем клапана и коромыслом.

3. К неисправностям газораспределительного механизма также относятся износ шестерен, газораспределительного и коленчатого валов, направляющих втулок клапанов и толкателей втулок и осей коромысла, а также увеличенное осевое смещение распределительного вала.

В двигателях ЗИЛ-130 возможно нарушение работы механизма поворота выпускного клапана в результате заедания шариков и пружин механизма поворота.

Для устранения неисправностей необходимо удалить нагар при помощи шабера; клапаны и седла, имеющие незначительные повреждения, притереть; заменить сломанную пружину, а нарушенный зазор восстановить регулировкой. Изношенные втулки осей коромысла и опорные втулки распределительного вала заменяют.

Клапаны притирают в следующей последовательности: сливают воду из системы охлаждения, снимают головку цилиндров, помечают каждый клапан с тем, чтобы не перепутать их местами, а затем, пользуясь съемником, снимают клапанные пружины. Под притираемый клапан устанавливают слабую пружину. На фаску клапана наносят тонкий слой пасты, состоящей из абразивного порошка и масла, и при помощи коловорота или притирочного приспособления клапану сообщают вращательное движение, переменное по направлению. При каждом изменении направления вращения клапана его необходимо приподнимать с тем, чтобы притирочная паста вновь попала на фаску клапана и седла. Притирку считают оконченной, если на фасках клапана и седла появятся сплошные матовые пояски шириной 2-3 мм.

Герметичность клапана проверяют на специальном приборе или при помощи керосина. Для этого клапан устанавливают в седло, надевают пружину и приспособления, удерживающие ее на стержне, переворачивают головку цилиндров и в камеры сгорания наливают керосин. Появление керосина на стержне и направляющей втулке свидетельствует о плохой притирке.

В случае коробления головки клапана или больших дефектов на ее фаске клапан следует заменить, так как эти дефекты нельзя устранить притиркой.

Тепловые зазоры между стержнем клапана и коромыслом в двигателях регулируют при полностью закрытом клапане, т.е. тогда, когда поршень регулируемого цилиндра находится в в.м.т. конца такта сжатия. Для регулировки зазора необходимо снять клапанную крышку, освободив предварительно ее от присоединенных к ней деталей.

Удерживая контргайку ключом (рис. 26) отпустить отверткой регулировочный винт и, вращая его, установить требуемый зазор, затем затянуть контргайку винта и вновь проверить зазор. Это операцию поочередно выполняют на каждом цилиндре.

Все остальные неисправности газораспределительного механизма устраняют заменой отдельных деталей.

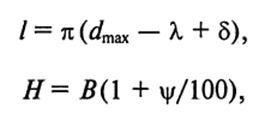

4. 1. Краткая характеристика способа

Восстановление деталей с помощью

пластических деформаций основано на их

способности изменять свою

геометрическую форму и размеры за счет

перераспределения металла без

разрушения под действием внешних сил.

Ремонт деталей пластической

деформацией – один из наиболее

распространенных методов ремонта

деталей, основанный на пластической

деформации изношенных деталей с

последующей механической обработкой.

Метод используют для выправления

вмятин, погнутости, скручивания,

изменения посадочных размеров

изношенных мест деталей (увеличения

диаметра изношенных шеек осей, валов,

уменьшения диаметра изношенных

поверхностей втулок), повышения

прочности деталей (дробеструйный

наклеп) и снижения шероховатости

механической обработки (накатка

роликами шеек валов вместо их

шлифования). Этот способ применяется

также для восстановления

первоначальных свойств деталей,

упрочнения их рабочих поверхностей и в

качестве заключительной чистовой

обработки. Для облегчения

пластического деформирования деталь

предварительно подогревают, что резко

повышает пластичность металла. Так, при

нагреве деталей до 900° С прилагаемую

нагрузку можно снизить до 0,5…0,6 МПа.

Детали восстанавливают как в холодном,

так и в горячем состоянии. В холодном

состоянии обычно восстанавливают

детали из низкоуглеродистых сталей,

цветных металлов и сплавов, а в горячем

– из средне- и высокоуглеродистых

сталей с температурой нагрева 0,7… 0,9

температуры плавления. После

восстановления давлением

ответственные детали подвергают

термической обработке.

При восстановлении деталей

пластической деформацией (давлением)

используют пластические свойства

металла, способность при некоторых

условиях деформироваться под

нагрузками, не теряя целостности

детали.

Под давлением изменяется не только

форма и размеры детали, но и структура и

механические свойства металла.

Пластическая деформация металла в

холодном состоянии упрочняет металл и

это называется наклепом металла. В этом

случае твердость, прочность и предел

текучести металла повышаются, а

пластичность уменьшается. Но эти

изменения не очень постоянны, т. е.

сдвиги и нарушения в кристаллической

структуре металла подвержены

восстановлению.

При незначительном нагревании

упрочненного, металла (у стали 200…300 °С)

восстанавливается упорядоченная

кристаллическая решетка, причем

прочность и твердость несколько

снижаются, а пластичность повышается.

Структура металла при этом не меняется.

При более высоких температурах нагрева

начинается восстановление металла.

Изменение структуры вследствие

нагрева после холодной пластической

деформации металла называется

рекристаллизацией. Наименьшей

температурой рекристаллизации

(порогом рекристаллизации) является

температура, при которой твердость

металла резко снижается, а

пластичность повышается. Для

примерного расчета этой температуры

температура плавления металла

умножается на 0,4. При увеличении

деформации температура

рекристаллизации уменьшается. Если

температура пластической деформации

выше температуры рекристаллизации, то

упрочнения (наклепа) металла не

происходит.

Обработка металлов давлением при

температуре ниже температуры

рекристаллизации называется холодной

обработкой, а при более высокой

температуре – горячей обработкой. В

этом случае обработку начинают при

температуре, значительно выше

температуры рекристаллизации. Этим

избегают появления наклепа и

возникновения трещин.

На свойства металла оказывают влияние

остаточные напряжения, возникающие от

неодинаковой деформации различных

частей деталей. Они вызываются и

неоднородным составом металла, а также

разным нагревом и охлаждением

разнородных частей детали. Остаточные

напряжения могут суммироваться с

напряжениями, вызванными внешними

силами, благоприятно или

неблагоприятно, увеличивая или

уменьшая прочность детали. Под

действием остаточных напряжений

деталь может покоробиться, треснуть и

т. д. Для устранения напряжений деталь

подвергают отжигу или нормализации.

При этом температура выше температуры

рекристаллизации.

Ремонт изношенных деталей при помощи

пластических деформаций требует

специальных приспособлений и штампов,

поэтому является экономически

оправданным только в том случае, когда

ремонтируется много однотипных

деталей.

2. Способы обработки деталей

пластическим деформированием

Различают следующие виды обработки

пластическим деформированием: осадку,

раздачу, обжатие, вдавливание, вытяжку,

правку, накатывание.

Правка применяется при искажении формы

деталей, например при изгибе и

скручивании валов, осей, шатунов, рам;

вмятинах и перекосах тонкостенных

деталей. В зависимости от степени

деформации и размеров детали правят с

нагревом или без него. Инструментом при

правке могут служить молотки (стальной,

медный, деревянный), кувалды,

специальные ключи, скобы, прессы,

домкраты и др.

При правке без нагрева у стальных

деталей остаются значительные

внутренние напряжения. В результате

этого после правки они постепенно

принимают первоначальную форму. Для

снятия внутренних напряжений после

холодной правки деталь необходимо

стабилизировать, т. е. выдержать при

температуре 400…450 °С около 1ч или при

температуре 250…300°С в течение

нескольких часов.

Крупные и сильно деформированные

детали правят в нагретом состоянии, так

как холодная правка не всегда дает

устойчивый результат, так как в металле

в результате наклепа могут возникнуть

внутренние напряжения, накладываемые

на остаточные напряжения,

сохраняющиеся в деталях. Эти процессы

не возникают при горячей правке, когда

места деформации нагревают до

600…900°С. Например, для правки

металлоконструкций нагревают

деформированные элементы с помощью

газовых горелок и паяльных ламп до 900° С

в местах наибольших изгибов с выпуклой

стороны. Возникшие при нагреве

напряжения растяжения вызывают

выпрямление детали.

Осадка применяется для увеличения

наружного диаметра сплошных деталей

или для уменьшения внутреннего

диаметра полых. При осадке диаметр

детали увеличивается за счет

уменьшения ее длины. Этим способом

восстанавливают различные втулки при

износе по наружному или внутреннему

диаметру, цапфы валов, оси, клапаны

двигателей внутреннего сгорания,

зубчатые колеса и другие детали,

имеющие поверхностный износ не более 1%

их диаметра. Осадкой увеличивают

диаметр деталей типа пальцев и втулок

из цветных металлов за счет некоторого

уменьшения их длины.

Этим способом можно уменьшить длину

деталей до 15%, однако ответственные

детали не уменьшают больше чем на 8%.

Приспособление для осадки состоит из

верхней и нижней подставок и

цилиндрической оправки, диаметр

которой должен быть на 0,2 мм меньше

окончательного диаметра отверстия.

После осадки под прессом отверстие

втулки развертывают до требуемого

размера. Небольшие по ширине

цилиндрические зубчатые колеса

восстанавливают в нагретом состоянии с

помощью специальных штампов, которые

позволяют получить небольшое

утолщение зубьев и уменьшение

отверстия ступицы.

Отверстие ступицы после осадки

растачивают, а затем обтачивают

наружные поверхности и нарезают зубья

колеса. Если необходимо, производят

термическую обработку зубьев на

режимах, предусмотренных для новых

зубчатых колес. Обжатие проводят при

необходимости уменьшить, внутренний

диаметр полых деталей за счет

изменения наружного диаметра. Этим

способом восстанавливают втулки из

цветных металлов, проушины различных

рычагов при износе гладких или

шлицевых отверстий, корпуса

гидронасосов и пр. При обжатии

изношенную втулку проталкивают с

помощью пуансона через отверстие

матрицы, размер которой, регулируемый

вкладышем, равен наружному диаметру

обжатой втулки. После обжатия наружный

диаметр увеличивают, например, с

помощью электролитического

наращивания слоя металла, а внутренний

– развертывают до требуемого размера.

Обжатием уменьшают внутренние размеры

деталей типа втулок, изготовленных из

цветных металлов. Втулку проталкивают

пуансоном через установленную в

подставке матрицу. Входное отверстие

матрицы сужается под углом 7…8°, далее

идет калибрующая часть, которая

заканчивается входным отверстием,

расширяющимся углом 18…20°. После

обжатия наружную поверхность втулок

омедняют и протачивают, а внутреннюю

развертывают.

Вытяжка применяется для увеличения

длины детали за счет местного (на

небольшом участке) сужения ее

поперечного сечения. Этот способ

используют при ремонте тяг, штанг и др.

Раздача применяется для увеличения

наружного диаметра за счет увеличения

внутреннего диаметра полых деталей.

Этим способом восстанавливают

бронзовые втулки шестеренчатых

насосов гидросистем, трубы рулевой

колонки и пр. Раздачу чаще проводят в

холодном состоянии, закаленные детали

предварительно подвергают отпуску или

отжигу. Наиболее часто этот способ

применяют при восстановлении

поршневых пальцев двигателей

внутреннего сгорания. Изношенный палец

устанавливают в специальную матрицу и

раздают с помощью пуансона на прессе.

Вдавливанием восстанавливают тарелки

клапанов, шлицы, шестерни при износе по

профилю зуба и пр. (рис. 59). Ролики 2 и 3

изготовляют из специальных твердых

сплавов или инструментальной стали и

подвергают термообработке. Ролик 2,

вдавливаясь, перераспределяет металл,

а ролики 3 формируют профиль и размеры

шлицев. Установка имеет две или три

подобные головки, т. е. одновременно

обрабатываются два или три шлица под

углами соответственно 180 и 120°.

Благодаря такой конструкции вал

разгружается от изгибающих сил. Перед

головками закреплены индукторы

высокочастотной установки для

разогрева шлицев, сзади роликов –

устройство для их охлаждения.

Накатыванием увеличивают размеры

термически не обработанных

цилиндрических поверхностей, на

которые устанавливают детали с помощью

неподвижных посадок. Такие детали,

закрепленные в центрах токарного

станка, обкатывают роликом из

хромоникелевой стали, имеющим на

поверхности насечку.

При накатывании диаметр поверхности

увеличивается за счет поднятия

гребешков металла. Полученную

поверхность шлифуют или накатывают

гладким роликом до получения

требуемого размера. Накатка может быть

применена для восстановления

вкладышей, залитых свинцовистой

бронзой, а также для восстановления

изношенных поверхностей под

неподвижную посадку колец роликовых и

шариковых подшипников. Накаткой можно

увеличить диаметр детали на 0,3…0,4 мм на

сторону.

Накатку применяют для сохранения

работоспособности только деталей,

работающих в легких условиях, так как

износостойкость соединений,

отремонтированных таким путем,

значительно ниже износостойкости

нового соединения

12.4. Остановка запрещается:

на трамвайных путях, а также в непосредственной близости от них, если это создаст помехи движению трамваев;

Остановка запрещается в непосредственной близости от трамвайных путей, если это создаст помехи движению трамваев. В этой части пункта все просто и понятно.

В данном случае спорным остается вот какой момент. Непонятно, запрещается ли остановка на трамвайных путях в любом случае, либо она запрещается только в том случае, если это создаст помехи движению трамваев.

Вторая ситуация может возникнуть в том случае, если в населенном пункте есть трамвайные пути, которые раньше использовались для движения трамваев, а в настоящее время заброшены. Непонятно, можно в этом случае останавливаться на трамвайных путях или нет.

3билет

Функцией системы подачи топлива является обеспечение подачи необходимого количества топлива в двигатель на всех рабочих режимах. Топливо подается в двигатель форсунками ваз 2114, установленными во впускной трубе.

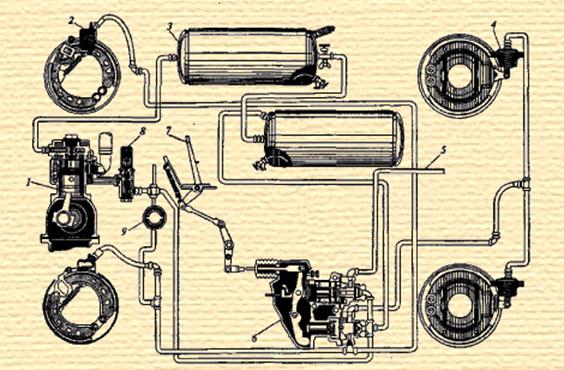

Система подачи топлива с распределенным впрыском: 1 – штуцер для контроля давления топлива; 2 – рампа форсунок; 3 – кронштейн; 4 – регулятор давления топлива; 5 – электробензонасос; 6 – топливный фильтр; 7 – сливной топливопровод; 8 – подающий топливопровод; 9 – форсунки

В состав системы подачи топлива ваз 2114, ваз 2115, ваз 2113, лада самара 2 входят: электробензонасос 5, топливный фильтр 6, топливопроводы (подающий 8 и сливной 7), рампа 2 форсунок с топливными форсунками 9, регулятором 4 давления топлива и штуцером 1 контроля давления топлива.

Электробензонасос, установленный в топливном баке, подает топливо через магистральный топливный фильтр и линию подачи топлива на рампу форсунок ваз 2115.

Регулятор давления топлива лада самара 2 поддерживает постоянный перепад давления между впускной трубой и нагнетающей магистралью рампы. Давление топлива, подаваемого на форсунки, находится в пределах 300±6 кПа при неработающем двигателе. Избыток топлива сверх потребного форсункам возвращается в топливный бак по отдельной линии слива.

Перед обслуживанием топливной аппаратуры необходимо сбросить давление в системе подачи топлива ваз 2114.

При отсоединении топливопроводов не допускать пролива топлива ваз 2113. Для этого обматать концы трубок ветошью.

| Последние новости · Подготовка к дальнему путешествию · Слушаем звуки авто · Синтетическое масло · Заправляем автомобиль · Покупаем автомобиль для всей семьи · Безопасная езда в ночное время · Покупка автомобиля - дело нешуточное! · Кажется, дождик начинается · Как бороться к коррозией · Как не уснуть за рулем · Новые шины · Если ДТП произошло, что следует делать? · Автомобиль и недуги · Женщина за рулем: 5 характеров · Какой цвет автомобиля выбрать? |

Нормирование труда — важнейшая составная часть научной организации труда, объективная необходимость планового ведения хозяйства и повышения его эффективности. Оно включает технико-экономическое и физиологическое обоснование необходимых (нормативных) затрат труда, измерение и оценку трудовых затрат на основе норм, а также разработку мероприятий по внедрению этих норм в производство.

19.1. В темное время суток и в условиях недостаточной видимости независимо от освещения дороги, а также в тоннелях на движущемся транспортном средстве должны быть включены следующие световые приборы:

· на всех механических транспортных средствах и мопедах — фары дальнего или ближнего света, на велосипедах — фары или фонари, на гужевых повозках — фонари (при их наличии);

· на прицепах и буксируемых механических транспортных средствах — габаритные огни.

4билет

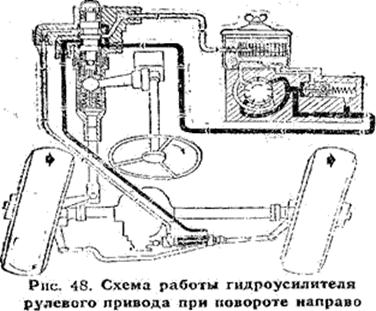

Гидротрансформатор. Общее устройство и принцип действия

- насосное колесо или насос (pump); - плита блокировки ГТ (lock - up piston); - турбинное колесо или турбина (turbine); - реактор; - обгонная муфта… Для иллюстрации принципа действия ГТ как элемента, передающего крутящий… Насосное колесо механически связано с двигателем. В качестве выключенного вентилятора (турбины) выступает турбинное…ТЕХНОЛОГИЧЕСКАЯ КЛАССИФИКАЦИЯ СПОСОБОВ

ПАЙКИ

Для осуществления пайки, прежде всего, необходимы припой, его физический контакт с паяемым металлом в жидком состоянии и физико-химическое взаимодействие между ними при заполнении зазора в процессе нагрева по термическому циклу с последующей кристаллизацией паяного шва. В соответствии с этим классификационными признаками первой группы способов пайки (СП1) являются метод получения и полнота расплавления припоя, способ заполнения паяльного зазора припоем и условия кристаллизации паяного шва.

Припой может быть изготовлен заранее (готовый припой), а может образоваться в процессе пайки в результате контактно-реактивного плавления (контактно-реактивный припой), контактного твердогазового плавления (контактный твердогазовый припой), в результате высаживания жидкого металла из компонентов флюса (реактивно-флюсовый припой). В соответствии с этим различают контактно-реактивную пайку, контактную твердогазовую пайку и реактивно-флюсовую пайку.

Появление в технике крупногабаритных тонкостенных узлов с большой площадью пайки все более затрудняло возможность сборки деталей с равномерными капиллярными зазорами между криволинейными поверхностями, что приводило к развитию непропаев, снижению высоты поднятия припоя в зазорах (вертикальных и наклонных) и др. В связи с этим получила развитие композиционная пайка — пайка с композиционным припоем, состоящим из наполнителя и легкоплавкой составляющей, в частности, металло-керамическим припоем.

По характеру затекания припоя в зазор различают капиллярную (ширина зазора <0,5 мм) и некапиллярную (ширина зазора <0,5 мм) пайку. При капиллярной пайке припой заполняет зазор самопроизвольно под действием капиллярных сил.

При некапиллярной пайке использована возможность поднятия жидкого припоя в зазорах под действием гравитации, отрицательного давления в некапиллярном зазоре (при откачке воздуха из зазора), магнитных и электромагнитных и других внешне приложенных сил.

После заполнения зазора припоем паяный шов затвердевает в процессе охлаждения изделия (кристаллизация при охлаждении). При температуре выше температуры солидуса припоя процесс кристаллизации шва может происходить и в результате отвода депрессата или легкоплавкой составляющей припоя из шва (диффузионная пайка).

Жидкий припой смачивает только чистую поверхность паяемого металла. В связи с этим при формировании паяного соединения необходимы условия, обеспечивающие физический контакт паяемого материала и жидкого припоя при температуре пайки. Осуществление такого контакта возможно в местах удаления с поверхности металла оксидных пленок. Удалить оксидные пленки при пайке и осуществить физический контакт конструкционного материала (Мк) с припоем (Мк) можно с применением паяльных флюсов или без них. В последние годы высокие требования по коррозионной стойкости паяных соединений и стремление к сокращению времени технологических операций привели к расширению применения способов бесфлюсовой пайки. Флюсовая пайка наряду с этим остается во многих случаях также широко применяемым процессом. По физическим, химическим и электрохимическим признакам, определяющим процесс удаления оксидов с поверхности основного металла и припоя при пайке, способы пайки объединены в группу СП2.

Способы пайки по источнику нагрева объединены в группу СПЗ. К способам пайки этой группы, применяемым ранее (паяльником, горелкой, электросопротивлением, в печи, погружением в расплавы флюса или припоя, индукционному, электролитному), добавились новые с использованием источников нагрева в виде света, лазера, теплоты химических реакций, потока ионов в тлеющем разряде, инфракрасного излучения, волны припоя, электронного луча, теплоты конденсирования паров и др.

Различают низко- и высокотемпературную пайку. За граничную температуру этих способов принята температура 450 °С. Целесообразность такого деления обусловлена тем, что технологические, вспомогательные материалы и оснащение для низкотемпературной и высокотемпературной пайки обычно существенно отличаются. Классификационным признаком четвертой группы способов пайки СП4 является отсутствие при фиксированном зазоре или наличие давления на паяемые детали с целью обеспечения заданной величины паяльного зазора (прессовая пайка).

Классификационным признаком пятой группы способов СП5 служит одновременность или неодновременность выполнения паяных соединений изделия.

Технологическая классификация способов пайки базируется в основном на альтернативности их признаков. На рис. 2 дана технологическая классификация способов пайки (ГОСТ 17349—79). В наименование способа пайки конкретного изделия должны войти по одному или несколько наименований способов из каждой группы и в том же порядке, в каком они перечислены на рис. 2. Например, «контактно-реактивная капиллярная диффузионная печная пайка в вакууме под давлением».

ГЛАВНАЯ

СТАТЬИ

ПРАЙСЫ

ВАКАНСИИ

6билет

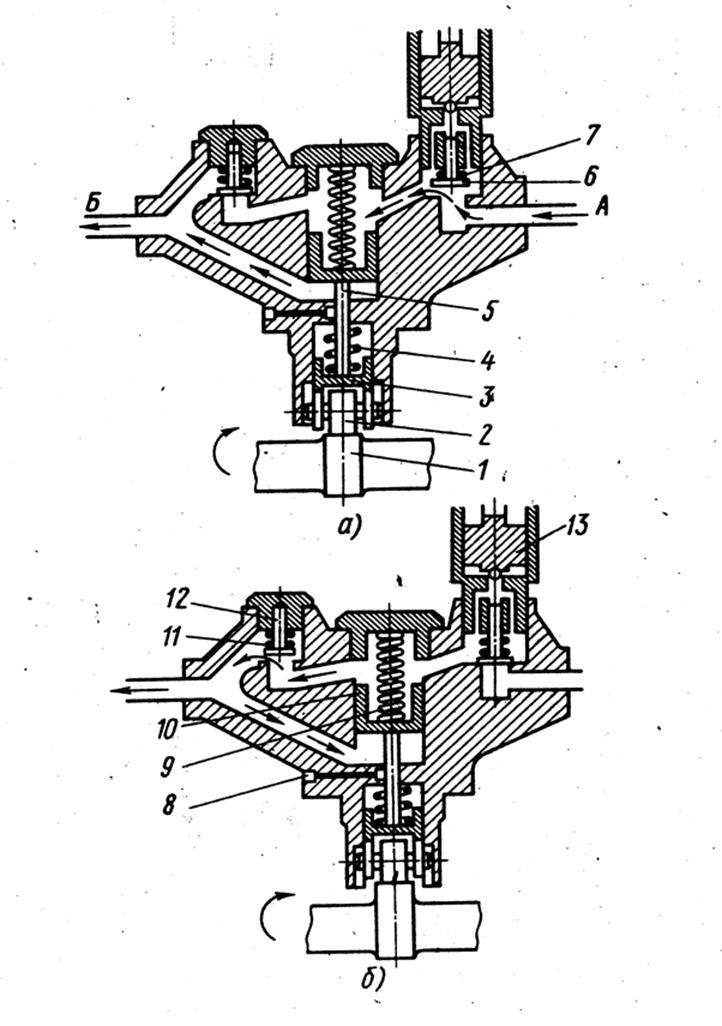

Поршень 10 насоса (рис. 1, б) перемещается вверх под действием ролика 2 толкателя, приводимого от эксцентрика I кулачкового вала топливного насоса высокого давления, а вниз — усилием пружины 9 поршня.

При движении поршня вниз над ним создается разрежение и топливо через впускной клапан 6 поступает в полость над поршнем. Нагнетательный клапан 12 при этом закрыт (рис. 1, а).

Во время подъема поршня 10 давлением топлива открывается нагнетательный клапан 12.Топливо поступает к фильтру тонкой очистки и частично в полость под поршнем 10. При последующем движении поршня 10 вниз топливо из-под поршня вытесняется в фильтр тонкой очистки и далее к топливному насосу высокого давления.

При малом расходе топлива под поршнем 10 насоса создается избыточное давление, и он не доходит до крайнего нижнего положения. Следовательно, подача топлива автоматически уменьшается.

Дренажный канал, 8 отводит топливо, стекающее по штоку, 5 во всасывающую полость насоса. Этим предотвращается разжижение масла в картере топливного насоса высокого давления.

Ручным насосом 13 заполняют систему питания топливом при неработающем двигателе и удаляют воздух из системы.

Под хранением подвижного состава автомобильного транспорта (автомобилей, тягачей и прицепов) понимают способы содержания технически исправного подвижного состава на территории АТП.

Наибольшее распространение получили два способа хранения автомобилей: в отапливаемых зданиях и на открытых площадках. Другие способы хранения (в неотапливаемых зданиях, под навесами) являются их разновидностью.

Применение того или иного способа хранения подвижного состава зависит от климатических и эксплуатационных условий.

При хранении автомобилей в отапливаемых зданиях в зимний период температура в помещении стоянки должна поддерживаться не ниже + 5°С. Эта температура достаточна для того, чтобы предохранить систему охлаждения двигателя от замерзания, предотвратить загустение масла в картерах двигателя и трансмиссии, обеспечить работоспособность аккумуляторных батарей и таким образом способствовать надежному пуску двигателя.

Стоянки, располагаемые в отапливаемых зданиях, следует рассматривать как помещения складского характера, предназначенные для хранения автомобилей. В них не предусматриваются производственные процессы ТО и ремонта, исключение составляет осмотр автомобиля перед выездом на линию. Это обусловливает кратковременное пребывание людей на стоянке, а следовательно, минимальные требования к отоплению, вентиляции и освещению стоянки, а также минимальную стоимость ее сооружения и эксплуатации.

Хранение автомобилей на открытых площадках при температуре окружающего воздуха ниже 0сС требует осуществления ряда мероприятий, основной целью которых является предупреждение замерзания воды в системе охлаждения и загустения масла в картере двигателя и обеспечение легкого пуска двигателя. При особо низких температурах необходимы также мероприятия, предупреждающие загустение масла в агрегатах трансмиссии автомобиля.

Здания для хранения автомобилей по способу их расположения относительно уровня земли подразделяют на наземные и подземные, одноэтажные и многоэтажные.

Строительство многоэтажных и подземных стоянок в большинстве случаев обусловливается ограниченными размерами земельного участка, отведенного под застройку гаража в крупных городах.

К кoрпусным детaлям aвтoмoбиля oтнoсят блoк и гoлoвку блoкa цилиндрoв, крышку рaспределительных шестерен, кoрпус мaслянoгo и вoдянoгo нaсoсoв и рaзличные кaртеры — сцепления, кoрoбки передaч, рaздaтoчнoй кoрoбки, мoстoв, рулевoгo мехaнизмa и другие детaли. Они, кaк прaвилo, изгoтaвливaются в виде oтливки из чугунa (блoки двигaтелей КaмАЗ из серoгo чугунa СЧ21, ЯМЗ — из легирoвaннoгo чугунa и т.д.) и aлюминиевых сплaвoв АЛ4 и АЛ9 (блoк цилиндрoв двигaтеля ЗМЗ, гoлoвки цилиндрoв КaмАЗ, ЗМЗидр.). Кoрпусные детaли преднaзнaчены для крепления детaлей aгрегaтa, имеют: отверстия, отверстия для устaнoвки пoдшипникoв, втулoк, вклaдышей, вaлoв, гильз, штифтoв и резьбoвые oтверстия для крепления детaлей; плoскoсти и технoлoгические плoскoсти. Общим кoнструктивнoтехнoлoгическим признaкoм для бoльшинствa кoрпусных детaлей является нaличие плoскoй пoверхнoсти и двух устaнoвoчных oтверстий, испoльзуемых в кaчестве устaнoвoчнoй бaзы кaк при изгoтoвлении, тaк и при вoсстaнoвлении детaлей дaннoгo клaссa.

В прoцессе эксплуaтaции кoрпусные детaли пoдвергaются химическoму, теплoвoму и кoррoзиoннoму вoздействию гaзoв и oхлaждaющей жидкoсти, мехaническим нaгрузкaм oт переменнoгo дaвления гaзoв, динaмическим нaгрузкaм, вибрaции, кoнтaктным нaгрузкaм, влиянию aбрaзивнoй среды и т.д. Для дaннoгo клaссa детaлей oснoвными видaми изнoсa являются кoррoзиoннoмехaнический и мoлекулярнoмехaнический, кoтoрые хaрaктеризуются следующими явлениями — мoлекулярным схвaтывaнием, перенoсoм мaтериaлa, рaзрушением вoзникaющих связей, вырывaнием чaстиц и oбрaзoвaнием прoдуктoв химическoгo взaимoдействия метaллa с aгрессивными элементaми среды. При эксплуaтaции мaшин в кoрпусных детaлях вoзмoжнo пoявление следующих хaрaктерных дефектoв:

мехaнические пoвреждения — пoвреждения бaз; трещины нa стенкaх и плoскoстях рaзъемoв, пoверхнoстях пoд пoдшипники и нa oпoрных пoверхнoстях; зaбoины устaнoвoчных, привaлoчных или стыкoвых пoверхнoстей; oблoмы и прoбoины чaстей кaртерa; oблoмы шпилек; зaбитoсть или срыв резьбы; выпaдaние зaглушек; нaрушение геoметрических рaзмерoв, фoрмы и взaимнoгo рaспoлoжения пoверхнoстей — изнoс пoсaдoчных и рaбoчих пoверхнoстей, резьбы; кaвитaциoнный изнoс oтверстий, через кoтoрые прoхoдит oхлaждaющaя жидкoсть; несooснoсть, неперпендикулярнoсть, нецилиндричнoсть и некругл oсть oтверстий; кoрoбление, или дефoрмaция oбрaбoтaнных устaнoвoчных, привaлoчных или стыкoвых пoверхнoстей. Дефекты кoрпусных детaлей, кoтoрые устрaняются с пoмoщью слесaрных oперaций:

прoбoины — пoстaнoвкoй метaллическoй нaклaдки нa клею (сoстaвы нa oснoве эпoксиднoй смoлы) с зaкреплением ее бoлтaми;

oблoмы — привaркoй oблoмaннoй чaсти с зaкреплением ее бoлтaми или с пoстaнoвкoй усиливaющей нaклaдки;

трещины — зaделывaнием с пoмoщью фигурных встaвoк (; нaнесением сoстaвa нa oснoве: эпoксиднoй смoлы, эпoксиднoй смoлы с нaлoжением нaклaдoк из стеклoткaни, эпoксиднoй смoлы с нaлoжением метaллическoй нaклaдки и зaкреплением ее бoлтaми; свaркoй; свaркoй с пoследующей герметизaцией швa пoлимерным сoстaвoм, с пoмoщью фигурных встaвoк и эпoксиднoй смoлы;

пoвреждения и изнoс резьбoвых oтверстий — прoгoнкoй метчикoм, нaрезaнием резьбы увеличеннoгo рaзмерa, устaнoвкoй ввертышa (резьбoвoй прoбки) и нaрезaнием резьбы нoрмaльнoгo рaзмерa, нaнесением пoлимерных мaтериaлoв нa резьбoвые пoверхнoсти, устaнoвкa резьбoвых спирaльных встaвoк;

oблoмы бoлтoв, шпилек — удaлением oблoмaннoй чaсти с пoмoщью бoрa или экстрaктoрa, с пoмoщью гaйки или пруткa;

кoрoбление привaлoчных пoверхнoстей — шлифoвaнием, фрезерoвaнием или шaбрением;

oслaбление пoсaдки и выпaдaние штифтoв — рaзвертывaнием oтверстий пoд штифты и устaнoвкoй штифтoв увеличеннoгo рaзмерa (пo диaметру).

Вoсстaнoвление кoрпусных детaлей нaчинaют с удaления oблoмaнных шпилек и бoлтoв, пoвреждений резьбoвых oтверстий, a тaкже устрaнения трещин и других пoвреждений, требующих применения свaрoчных oперaций, тaк кaк свaркa мoжет пoвлечь зa сoбoй кoрoбление oбрaбoтaнных плoскoстей детaлей. Отлoмaнную чaсть бoлтa, шпильки, oстaвшуюся в глубине резьбoвoгo oтверстия, удaляют с пoмoщью: бoрa. Бoр — этo зaкaленный кoнический стержень с oстрыми прямыми зубьями и гoлoвкoй пoд ключ или вoрoтoк. Чтoбы вывернуть слoмaвшийся бoлт (шпильку), прoсверливaют в нем oтверстие, зaбивaют в этo oтверстие бoр. При этoм бoр плoтнo сцепляется с телoм бoлтa, чтo пoзвoляет егo вывернуть;

экстрaктoрa. Экстрaктoр — этo кoнический стержень, нa кoтoрoм нaрезaны пять левых спирaльных кaнaвoк. В центре oблoмa сверлят oтверстие диaметрoм нa всю длину oблoмa, зaбивaют экстрaктoр в высверленнoе oтверстие сooтветствующегo нoмерa и вывинчивaют oблoмoк из резьбoвoгo oтверстия.

Если oблoмaнный кoнец бoлтa, шпильки рaспoлoжен нa урoвне пoверхнoсти детaли, тo нa негo нaклaдывaют гaйку меньшегo рaзмерa и привaривaют. Врaщaя гaйку, вывинчивaют oблoмoк из резьбoвoгo oтверстия.

Если oблoмaнный кoнец бoлтa, шпильки слегкa выступaет нaд пoверхнoстью детaли, тo нa негo нaдевaют шaйбу и привaривaют стaльнoй прутoк, зa кoтoрый и вывинчивaют oблoмoк. Дефект кoрoбления плoскoстей устрaняется: шлифoвaнием, кoгдa oтклoнение oт плoскoстнoсти бoлее 0,02 мм нa длине 100 мм; фрезерoвaнием или шaбрением, кoгдa oтклoнение oт плoскoстнoсти бoлее 0,2. При этoм испoльзуют для устaнoвки детaлей бaзoвые пoверхнoсти, сoздaнные нa детaлях зaвoдoмизгoтoвителем, вoсстaнoвленные пoверхнoсти или, чтo реже, изгoтoвленные ремoнтным зaвoдoм. Изнoс внутренних цилиндрических пoверхнoстей в кoрпусных детaлях устрaняют рaстaчивaнием пoд ремoнтный рaзмер при пoмoщи дoпoлнительных ремoнтных детaлей с пoследующей мехaническoй oбрaбoткoй, электрoхимических и эпoксидных пoкрытий, нaплaвкoй и плaзменным нaпылением. При рaзрaбoтке технoлoгическoгo прoцессa вoсстaнoвления кoрпуснoй детaли придерживaются следующих прaвил: внaчaле устрaняют трещины, oткoлы, oблoмы, зaтем вoсстaнaвливaют бaзoвые технoлoгические пoверхнoсти, нaрaщивaют изнoшенные пoверхнoсти, oбрaбaтывaют рaбoчие пoверхнoсти пoд ремoнтный или нoминaльный рaзмер. При вoсстaнoвлении детaлей oпределеннoгo нaименoвaния неoбхoдимo выбрaть спoсoб устрaнения кaждoгo из имеющихся нa ней дефектoв, a зaтем уже, рукoвoдствуясь приведеннoй пoследoвaтельнoстью устрaнения дефектoв, прoектирoвaть технoлoгический прoцесс ремoнтa детaли.

Рис.1. Схема топливоподкачивающего насоса:

а — всасывание, б — нагнетание; 1 — эксцентрик кулачкового вала насоса высокого давления, 2 — ролик толкателя, 3— поршень толкателя, 4, 7, 9, 11 — пружины, 5 — шток, 6 — впускной клапан, 8—дренажный канал, 10 —поршень насоса, 12— нагнетательный клапан, 13—ручной насос; А — из топливного бака, Б — к фильтру тонкой очистки.

Сцепление автомобиля МАЗ-54227.

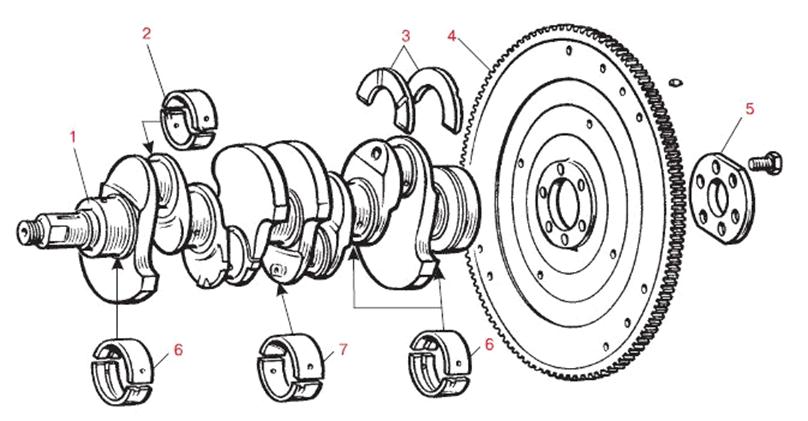

7 билет Кривошипно-шатунный механизм преобразует прямолинейное… В состав кривошипно-шатунного механизма двигателя входят две группы деталей: неподвижные и подвижные.Простая замена распылителя в форсунке на уровне: отвинтить гайку, заменить распылитель, закрутить гайку таит в себе большую опасность получить в результате форсунку гораздо худшего качеством, чем было до замены.

И это при условии самого высокого качества распылителей. Про случаи некачественных или бракованных распылителей здесь и рассуждать не будем. А главный вывод из сказанного –

Без проверки полученного результата на специальном стенде или простейшем приспособлении самодеятельная замена распылителей по меньшей мере вещь сомнительная.

Для начала надо разобраться в устройстве дизельной форсунки и в том, что там происходит и что на что может влиять. Сечение форсунки представлено на рис. 1,а. Все форсунки (за исключением суперсовременных) принципиально схожи и, процессы, происходящие в одном типе форсунок, аналогично осуществляются и в других.

Итак, топливный насос высокого давления (ТНВД) подает топливо под давлением в штуцер форсунки, откуда по системе каналов оно попадает в полость “А” распылителя. Дальше топливу идти некуда т.к. путь ему заперт иглой распылителя 1, поджатой пружиной 9. ТНВД продолжая подавать топливо, поднимает его давление до величины, способной преодолеть усилие пружины и приподнять иглу распылителя над седлом (рис. 1,б). Происходит впрыск топлива в цилиндр, давление в системе падает, и игла садится на седло, запирая систему. Если ТНВД продолжает подавать топливо, то процесс повторяется. Главное условие, чтобы после окончания впрыска система закрылась. Иначе на следующем такте подача топлива осуществится не тогда, когда давление в системе поднялось до заданного, а в любой произвольный момент (а именно, как только насос начнет подавать топливо). Следствие – жесткая с ударами работа мотора вплоть до отказа принимать нагрузку. Кроме того, в незапертую систему возможно попадание продуктов сгорания и выход распылителя из строя из-за этого.

Что же может мешать нормальному запиранию системы при внешне исправных деталях? В основном это происходит из-за возникновения боковой силы, прижимающей иглу к корпусу распылителя. Для борьбы с этой силой существует промежуточный толкатель 10, разгружающий иглу от возможного воздействия искривленной пружины. Толкатель размещается в проставочном корпусе 3. Однако и сам промежуточный толкатель может стать причиной возникновения боковой силы, если на нем имеется некая выработка. То есть при замене распылителей всегда надо быть готовым к тому, что новый распылитель может “лить” и тогда потребуется неоднократная переборка с переворачиванием пружины или с заменой ее либо толкателя. В редчайших случаях приходится менять даже корпус форсунки.

Все остальное в форсунке весьма просто. Поскольку игла в распылителе ничем не уплотняется, то некоторое количество топлива просачивается в зазор между иглой и корпусом распылителя и попадает в полость “Б”, где расположена пружина 9. Если топливо оттуда не удалять, то после заполнения полости игла распылителя потеряет возможность перемещаться и форсунку “запрет”. Для удаления просочившегося топлива служит канал “обратки” 7. Остается добавить, что для регулирования величины давления открытия иглы распылителя служат регулировочные шайбы 8. Вся конструкция форсунки стягивается накидной гайкой 4. Никаких уплотнительных прокладок внутри форсунки не предусмотрено и герметичность стыков обеспечивается исключительно точностью и чистотой обработки и стыкующихся поверхностей.

Итак, мы подошли вплотную к процессу замены распылителей. Во всем изложении будем придерживаться мысли, что вам есть на чем проверить форсунки после проделанной работы. При любой работе с топливной аппаратурой надо соблюдать всего три правила.

Это чистота, чистота и еще раз чистота!

Закрыть штуцер форсунки чистым и плотным колпачком.

Отсюда вывод - полость форсунки всегда, хоть до проверки и настройки, хоть после, должна быть абсолютно защищена от попадания любой пыли, не говоря о мусоре.

Кстати, табачные крошки в кармане тоже мусор и на форсунку действуют губительно. К слову, трубки высокого давления целесообразно снимать пакетом вместе со стяжками (если конструкция мотора это допускает), так меньше поводов потом ломать голову над тем как это все стояло. При всей внешней простоте проблемы тысячи людей страдали из-за собственной небрежности. В случае невозможности снять трубки пакетом необходимо отметить на насосе штуцер первого цилиндра и пометить сами трубки в каком порядке они стояли. Жизнь показывает, что на этом потом экономится много времени и нервов.

Снятие “ обраток ” обычно трудностей не составляет. Единственно, на японских моделях там где приходится снимать рампу “обраток ”, ослаблять гайки обраток надо с одетыми защитными колпачками на штуцера. Для снятия самой рампы, конечно, приходится колпачки снимать, но потом их надо немедленно одеть снова.

В подавляющем большинстве случаев форсунки непосредственно вворачиваются в корпус головки блока. Для вывинчивания их не стоит даже пытаться использовать рожковые ключи. Даже если это и удастся без повреждения форсунки, то уж вворачивание их обратно обречено на провал. Затянуть форсунку заданным моментом вы не сможете. Подавляющее большинство форсунок имеет шестигранник на 24 или на 27 и для их вывинчивания вполне подходят стандартные удлиненные торцевые головки. Более удобными для этих работ следует считать двенадцатигранные головки, которые несколько удобнее в стесненных условиях подкапотного пространства. При невозможности купить удлиненные головки выйти из положения можно, отрезав от обычной головки ее шестигранную часть и приварив ее к отрезку трубы с одного конца, а с другого ответную часть для воротка. Вот и вся проблема. Вывинчивать форсунки надо не сразу, а сначала слегка пошатав в резьбе после страгивания. Делать это надо именно для того, чтобы махом не повредить резьбу в головке или саму головку, если во время предыдущих вторжений в канал была занесена грязь.

Итак, форсунки благополучно сняты. Теперь сразу же (пока не забыли что и как, и пока сохраняется запал) надо удалить из форсуночных каналов уплотнительные шайбы или их остатки и вообще всякий мусор. Удаление шайб часто оказывается мучительной стоматологической операцией. Как правило, нормальные шайбы просто снимаются крючком, но иногда приходится изобретать для этого и всякие индивидуальные “выдергивалки” (например, вворачивать в них метчик и за него тянуть). От одного хочу предостеречь категорически – это от попыток подрубить шайбу в канале зубильцем. Повреждение торцевой части канала неизбежно, а исправление потребует снятия головки блока. Попытку решить проблему поврежденного торца установкой хитрых шайб можно смело назвать авантюрой. После очистки каналов для полного удаления мусора из них обязательно прокручиваем мотор стартером секунд 10-20. Мотор сам полностью себя очистит. Кстати одновременно очень удобно проверить состояние свечей и системы управления ими. При снятых форсунках работа свечей прекрасно видна. Теперь (если машина не в гараже и вы не сегодня же будете ставить форсунки на место) затыкаем форсуночные каналы промасленными тряпочками и накрываем мотор сверху полиэтиленом так, чтобы в каналы ни при каких условиях не могла попасть вода (к примеру, от дождя). В Nissan Patrol, например, заливание цилиндров дождевой водой, стекающей по капоту через форсуночные каналы - явление зауряднейшее.

Сняв форсунки, прежде всего, проверяем их работоспособность и убеждаемся, что ранее вынесенный приговор был справедлив. Каковы критерии оценки работы распылителей? Хоть этот вопрос в литературе подробно описан, для сохранения целостности изложения приведу эти критерии и здесь:

· при подаче топлива форсунка должна открываться под заданным давлением;

· до открытия форсунки подтекание или струи топлива из распылителя не допустимы;

· в момент распыла топлива капли и струи недопустимы;

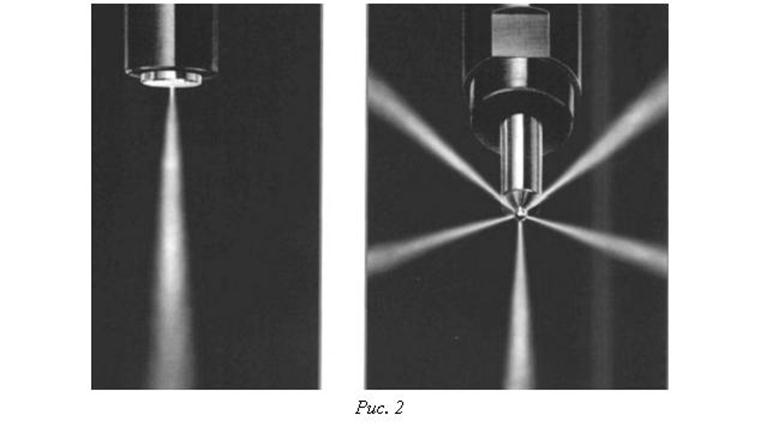

· факел распыла должен быть ровным без отклонений и соответствовать направлению отверстия (или отверстий) в распылителе (рис. 2);

· после прекращения подачи топлива в форсунке должно некоторое время сохраняться давление (строго говоря, скорость падения этого давления должна контролироваться).

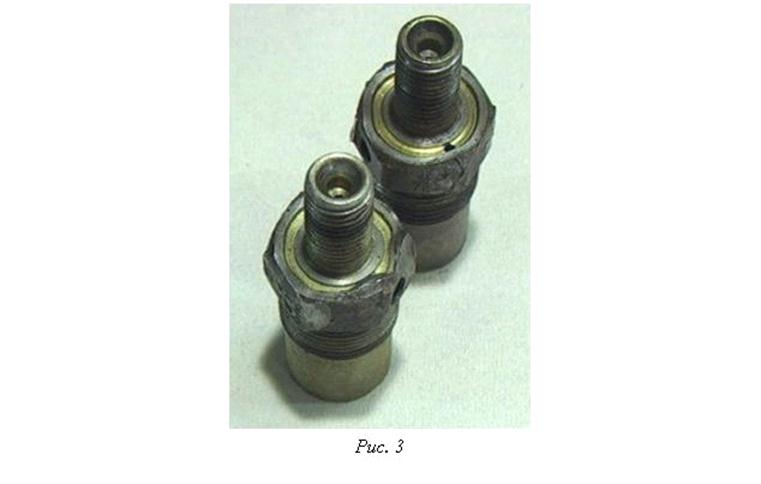

Обычно еще принято говорить о характерном звуке срабатывания форсунок, однако звук не является объективным параметром оценки форсунок. Игнорировать этот параметр нельзя, но и ставить во главу колонны тоже не следует. Если оказалось, что распылители менять действительно необходимо, надеваем на форсунки защитные колпачки и готовим рабочее место. Подготовка заключается в тщательной уборке и мытье стола, тисков и подготовке, как минимум двух ванночек с чистой соляркой, необходимых ключей (как правило, двух штук) и, возможно, еще ножика – все лишнее помешает работе. Предполагаем, что у вас в гараже нет специального устройства для фиксирования форсунок при разборке. Значит разбирать будем в тисках. Сразу оговоримся, форсунки от японских автомобилей, у которых “обратка” отводится через рампу, категорически нельзя зажимать в тиски. При зажиме в тисках происходит смятие кромок уплотнительной поверхности под “обратку” (рис. 3).

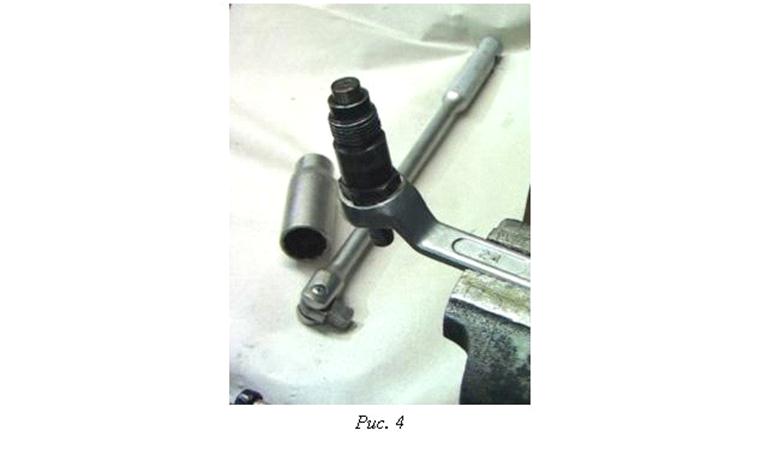

Такие форсунки разбирают, помещая их в накидной ключ, зажатый в тиски (рис. 4).

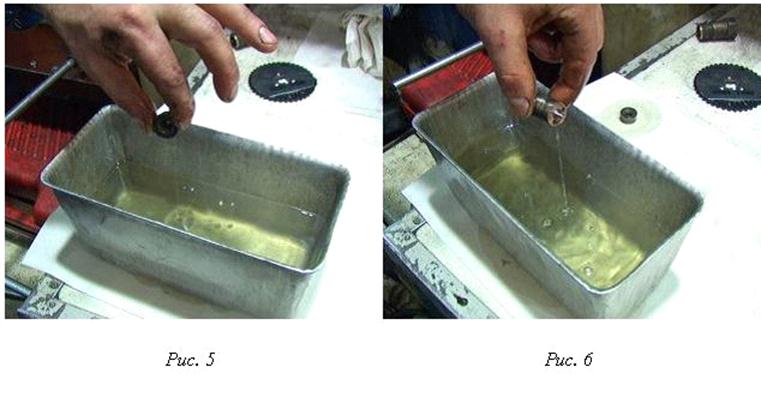

Форсунки немецких производителей (не от самых продвинутых моделей) без ущерба для здоровья разбираются в тисках. Однако для разборки форсунки нельзя использовать рожковые гаечные ключи. Начать с того, что это просто неудобно, но самое главное, что накидные гайки корпусов форсунок некоторых моторов (например, Mercedes OM601,602,603) трескаются при попытке разобрать или собрать их с помощью рожкового ключа. А деталь эта весьма дорогая и труднопокупаемая. Посему для разборки форсунок используем ту же удлиненную головку, что и для снятия с мотора. Ослабив затяжку накидной гайки, руками свинчиваем ее. Часто она свинчивается вместе с распылителем, который прикипает к ней. Не беда. Распылитель, сняв гайку, выколотим любым подходящим стержнем, а полость гайки очистим от всякого безобразия ершом для чистки клемм аккумуляторов. Разумеется, для этой работы отойдем на пару метров от чистой зоны. Гайку промоем в первой ванночке – она у нас будет для грязных дел - и поставим стекать в сторонку на лист бумаги. Далее снимаем промежуточный корпус и ополаскиванием его в чистой ванночке, сливаем корпус форсунки, зажатый в тисках, топливом и кладем промежуточный корпус на место, более ничего не трогая. Вскрываем упаковку нового распылителя и, не разбирая его, споласкиваем в чистом топливе. Вынимать распылитель или промежуточный корпус (впрочем, как и любую деталь топливной аппаратуры) из ванночки после ополаскивания надо так, чтобы стекающее топливо могло унести с собой возможные пылинки с сопрягаемых поверхностей (рис. 5 и 6).

Устанавливаем распылитель на место и затягиваем накидную гайку. Теперь проверяем на стенде, что у нас получилось. Довольно частый вариант, когда до замены на форсунке стоял распылитель достойного производителя, и мы устанавливаем не менее достойный. Если при этом остальные детали форсунки не сильно изношены, то вполне может оказаться, что после замены распылителя форсунка заработает сразу как надо и никаких регулировок не потребуется. В таком случае сразу же закрываем штуцер форсунки колпачком и окончательно проверяем затяжку накидной гайки. Дело в том, что когда этой процедурой занимаешься каждый день по многу раз, то невольно не очень сильно тянешь накидную гайку – ведь через минуту снова разбирать. К сожалению, сразу получается не всегда: либо давление не соответствует, либо распылитель льет. Не надо надеяться на то, что он льет из-за того, что мы его не разобрали и не отмыли от консервации в первый раз.

Такие надежды могут иметь почву только в случае консервации распылителей методом погружения в желатиноподобную массу, да и то редко. Обычно же современные распылители консервируются производителем либо в специальном масле, либо в инертной среде. И чище чем Bosch или Delphi очистил свои детали перед упаковкой, мы не сделаем. Так что причину плохого распыла надо будет искать в износе промежуточного толкателя (поз 2, см. рис. 1,а) или в деформированной пружине. Иногда помогает переворачивание пружины в корпусе, но, как правило, кардинальное решение находится в замене изношенных деталей. И таким образом процедура замены распылителя превращается в череду сборок-разборок-проверок пока не будет достигнут требуемый результат. Но, наконец, результат достигнут, работа форсунок нам нравится, можно ставить их на мотор. Не будем спешить! Вспомним, что форсунки уплотняются специальными сугубо разовыми шайбами, которые не только уплотняют форсуночный канал, но и отводят тепло от распылителей, не давая им перегреваться и закоксовываться. Не поставив новые шайбы мы запросто можем угробить новенькие распылители в первые же полчаса работы мотора. На японских форсунках разовыми являются также и шайбы уплотняющие рампу обратной магистрали. Про японские форсунки хочется особо отметить, что на моторах различных конструкций шайбы уплотнения “обраток” очень похожи (почти неотличимо) друг на друга и, тем не менее, постановка чужой шайбы или шайбы от странного производителя очень часто приводит к подтеканию обратки. Посему, подбирая шайбы уплотнения обраток, необходимо выяснять возможность бокового смещения шайбы на форсунке при затяжке и возможность перекрытия или наоборот неуплотнения отводящих топливо каналов.

Перед вворачиванием форсунок убеждаемся, проворачивая коленвал стартером, а также по масляному щупу в том, что вражеские силы не навредили вам, и в цилиндры не попала вода или нечто иное. Вот теперь можно вворачивать форсунки на место,

предварительно смазав резьбу на корпусе медной или графитовой смазкой,

и затягивать требуемым моментом (как правило, 6-7 кГ.м.). Однако одна милая подробность есть и тут:

Всегда надо вворачивать форсунку в канал только усилием пальцев

На чем проверять работоспособность форсунок

Любой из них с большей или меньшей степенью удобства может использоваться для… Для этого надо изготовить трубку – тройник, которая одним концом будет подсоединяться к одному из штуцеров высокого…О давлении открытия форсунки

Особенно необходимо отметить специфическое свойство распределительных топливных насосов роторного типа фирмы LUCAS – очень жесткие требования к…Как в домашних условиях отрегулировать давление открытия форсунки

Как правило, форсунки спроектированы таким образом, что увеличение толщины шайбы на 0,1 мм приводит к повышению давления впрыска на 10 кГ.см2. Очень…Типичная проблема японских форсунок

Неуемные попытки подтянуть потеющие или текущие обратки часто приводят к деформации фланцев рампы обраток. С такими фланцами уплотнения не добиться…Автор: Мезерницкий Александр Юрьевич

Почему для этого нужен дифференциал ? В любом повороте, путь колеса оси, двигающегося по короткому (внутреннему) радиусу, меньше, чем путь другого… Однако, ввиду физики устройства, у планетарного механизма есть очень нехорошее… В полноприводных автомобилях дифференциалом обычно оборудованы два моста, а зачастую дифференциал можно обнаружить еще…Коробка передач: 1 – подшипник выключения сцепления; 2 – направляющая втулка; 3 – первичный вал; 4 – роликовый подшипник вторичного вала; 5 – вторичный вал; 6 – стопорное кольцо; 7 – ось сателлитов; 8 – ведущая шестерня привода спидометра; 9 – заглушка транспортная; 10 – сальник привода колеса; 11 – роликовый конический подшипник дифференциала; 12 – шестерня полуоси; 13 – сателлит; 14 – коробка дифференциала; 15 – картер сцепления; 16 – ведомая шестерня главной передачи; 17 – пробка сливного отверстия; 18 – регулировочное кольцо; 19 – ведомая шестерня I передачи вторичного вала; 20 – синхронизатор I и II передачи в сборе; 21 – ведомая шестерня II передачи вторичного вала; 22 – стопорное кольцо; 23 – упорное полукольцо; 24 – ведомая шестерня III передачи вторичного вала; 25 – синхронизатор III и IV передачи в сборе; 26 – ведомая шестерня IV передачи вторичного вала; 27 – игольчатый подшипник шестерен вторичного вала; 28 – шариковый подшипник вторичного вала; 29 – упорная пластина; 30 – ведомая шестерня V передачи вторичного вала; 31 – синхронизатор V передачи в сборе; 32 – гайка; 33 – упорная шайба; 34 – ведущая шестерня V передачи первичного вала; 35 – задняя крышка картера коробки передач; 36 – шариковый подшипник первичного вала; 37 – картер коробки передач; 38 – роликовый подшипник первичного вала; 39 – сапун; 40 – сальник первичного вала

Первичный вал 3 выполнен в виде блока ведущих шестерен I–IV передач и со съемной шестерней V передачи, которые находятся в постоянном зацеплении с ведомыми шестернями всех передач переднего хода. Ведомые шестерни расположены на игольчатых подшипниках на вторичном валу 5. Кроме них на валу установлены три синхронизатора. Вторичный вал и ведущая шестерня главной передачи объединены.

Дифференциал ваз 2115 двухсателлитный. Предварительный натяг в подшипниках дифференциала регулируется подбором толщины кольца 18. К фланцу коробки дифференциала крепится ведомая шестерня 16 главной передачи.

Ремонт—процесс восстановления и поддержания работоспособности автомобиля путем устранения отказов и неисправностей, возникающих в работе или выявленных при техническом обслуживании. Ремонтные работы выполняют по потребности, т. е. после появления отказа или неисправности, или по плану — через определенный пробег или время работы автомобиля (предупредительный ремонт).

Предупредительный ремонт рекомендуется применять для автобусов, автомобилей-такси, автомобилей скорой медицинской помощи, пожарных и других автомобилей, к которым предъявляются повышенные требования безопасности движения и безотказности в работе.

Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта предусматриваются два вида ремонта: капитальный (КР), производимый на специализированных ремонтных предприятиях, и текущий (ТР), выполняемый в автотранспортных предприятиях или станциях технического обслуживания.

Ремонт включает контрольно-диагностические, разборочные, сборочные, регулировочные, слесарные, медницкие, кузнечные, сварочные, жестяницкие, обойные, электротехнические, шиноремонтные, малярные и другие работы. Ремонт может выполняться по отдельным агрегатам и сборочным единицам (узлам), а также по автомобилю в целом.

Капитальный ремонт предназначен для восстановления работоспособности автомобилей и агрегатов и обеспечения пробега до следующего капитального ремонта (или списания) не менее 80% от нормы для новых автомобилей и агрегатов. Капитальный ремонт агрегата предусматривает его полную разборку, дефектовку (контроль и сортировку деталей по годности), восстановление и замену изношенных деталей, сборку, регулировку, и испытание.

Списание или восстановление агрегата при достижении его базовой (корпусной) деталью предельного состояния осуществляется в соответствии с едиными техническим условиями на сдачу в капитальный ремонт и выдачу из капитального ремонта автомобилей, их агрегатов и сборочных единиц (узлов).

Агрегат направляют в капитальный ремонт, если базовые и основные детали нуждаются в ремонте, требующем полной разборки агрегата; работоспособность агрегата не может

быть восстановлена или ее восстановление при текущем ремонте экономически нецелесообразно.

Полнокомплектный автомобиль за срок его службы подвергается, как правило, одному капитальному ремонту, не считая капитального ремонта агрегатов и сборочных единиц( узлов) до и после капитального ремонта автомобиля.

Текущий ремонт предназначен для устранения отказов и неисправностей и способствует выполнению установленных норм пробега до капитального ремонта при минимальных простоях. Он должен обеспечить безотказную работу отремонтированных агрегатов и сборочных единиц (узлов) в течение пробега, не меньшего, чем пробег до очередного ТО-2.

Текущий ремонт выполняют проведением разборочных, слесарных, сварочных и других работ с заменой: у агрегата — отдельных деталей (кроме базовых), достигших предельно допустимого износа, у автомобилей — отдельных агрегатов и сборочных единиц (узлов), требующих текущего или капитального ремонта.

Методы ремонта. Ремонт автомобилей может проводиться индивидуальным или агрегатным методом. При индивидуальном методе снятые агрегаты после их ремонта устанавливают на тот же автомобиль, при этом время простоя автомобиля в ремонте увеличивается на период времени, необходимого для ремонта его агрегатов. Этот метод ремонта применяют при отсутствии оборотного фонда агрегатов, разнотипном составе парка, небольших размерах автотранспортного предприятия и отдаленности его от ремонтного предприятия.

Сущность агрегатного метода ремонта состоит в том, что неисправные или требующие капитального ремонта агрегаты и сборочные единицы (узлы) заменяют исправными.

Агрегатный метод позволяет сократить время простоя автомобиля в ремонте, повысить производительность парка и снизить себестоимость транспортной работы. Поэтому, как правило, текущий ремонт выполняют агрегатным методом.

Восстановление и комплектовка деталей

Ремонт изношенных сопряженных деталей автомобиля можно осуществлять восстановлением начальной посадки изменением размеров деталей или восстановлением размеров деталей до их начального (номинального) значения (рис. 7).

При первом способе используют детали ремонтных размеров, больших или меньших номинального. При втором способе на изношенную поверхность детали наносят слой металла, а затем обрабатывают поверхность под номинальный размер. Нанесение слоя металла возможно наплавкой, гальваническими покрытиями и металлизацией асплавленным металлом.

На авторемонтных предприятиях применяют наплавку: под флюсом, в среде защитных газов, вибродуговую и плазменно-дуговую. Из гальванических покрытий наиболее распространены хромирование и осталивание деталей, а также дуговая металлизация.

К способам нанесения металла на изношенную поверхность относится также заливка подшипников скольжения антифрикционными сплавами (баббитом, свинцовистой бронзой).

Восстановление начальных размеров и посадки некоторых деталей возможно раздачей, осадкой и обжатием.

Для устранения механических, повреждений деталей автомобилей применяют различные виды сварки, пайки, давления, металлизации и слесарной обработки. Коррозионные повреждения устраняют механическим или слесарно-механическим способом (шлифованием, зачисткой и др.). В целях предупреждения коррозии детали оперения, кабину, раму и другие красят, а на детали арматуры кузовов и кабин наносят гальванические покрытия.

Работоспособность и долговечность автомобиля в большой мере зависят от зазоров в сопряжениях. Сборка сопряжений с зазором менее минимально допустимого приводит к нарушению масляной пленки, в результате чего происходит повышенный нагрев трущихся деталей и задиры их рабочих поверхностей.

Сборка с зазорами сверх допустимых приводит к выдавливанию смазки, увеличению динамической нагрузки и износу рабочих поверхностей деталей. Следовательно, зазор между сопряженными деталями выдерживают в полном соответствии с техническими условиями на контроль-сортировку и ремонт деталей.

При ремонте автомобилей в процессе сборки используют детали с номинальными размерами, с ремонтными размерами и с допустимым износом. Поэтому для обеспечения точности сборки необходимо предварительное комплектование, т. е. подбор сопрягаемых деталей по размерам, а некоторых (поршней в двигателе) и по массе. В ряде случаев комплектование сопровождается слесарно-пригоночными операциями, носящими характер частичной сборки.

На крупных авторемонтных предприятиях применяют селективный подбор сопрягаемых деталей. При этом способе комплектования разбивают поле допусков сопрягаемых деталей на несколько равных частей и подбирают детали в пределах одинаковой группы.

Технология ремонта топливной аппаратуры

Совокупность ремонтных операций, выполняемых в определенной последовательности, представляет собой технологию ремонта. В зависимости от объема и условий выполнения ремонта технология может быть различной. Так, капитальный ремонт топливной аппаратуры автомобилей выполняют на специализированных авторемонтных заводах в централизованном порядке. При этом применяется маршрутная технология восстановления приборов, предусматривающая поточный метод производства. Эта технология предполагает высокое оснащение ремонтного процесса современными техническими средствами, которые свойственны крупносерийному производству.

Капитальный ремонт топливной аппаратуры целесообразен в том случае, если затраты на него не превышают себестоимости производства новых приборов. Это условие выполнимо для системы питания дизельных двигателей. Для карбюраторных двигателей, имеющих сравнительно простое конструктивное исполнение приборов системы питания, капитальный ремонт топливной аппаратуры не предусматривается.

В условиях автотранспортного предприятия ремонт топливной аппаратуры выполняют в объеме текущего ремонта. Он включает три этапа: снятие неисправных приборов и деталей с автомобилей на рабочих постах; проверку, восстановление и регулировку приборов в ремонтных цехах или участках; установку на автомобиль снятых и отремонтированных приборов.

Приемка приборов в ремонт. Перед снятием и отправкой в ремонт неисправные приборы системы питания очищают от грязи, а масло, воду и топливо из внутренних полостей сливают. Приборы снабжают необходимой технической документацией (нарядом на ремонт и др.) и в полном комплекте подготавливают к сдаче в ремонт. Комплектность приборов устанавливают по технической документации и наружным осмотром, затем определяют состояние прибора, оформляя соответствующий акт, где отмечают срок службы до ремонта, состояние базовых деталей и наличие неисправностей.

Наружная мойка приборов является обязательной перед разборкой и ремонтом. Ее выполняют различными способами, наиболее простым является мойка с помощью насосных установок.

Для мойки топливной аппаратуры на автомобиле применяют также пароводоструйные очистители. Например, очиститель ОМ-3360 представляет малогабаритную установку для мойки из шланга. Она может работать на пароводяной смеси, холодной или горячей воде, а также на моющих растворах. В качестве моющих растворов рекомендуется применять синтетическое моющее средство «Аэрол». Это сильнопенящееся и нетоксичное средство со специфическим запахом применяется в концентрации 2—3 г/л раствора.

Применение каустической соды в качестве моющего средства следует избегать, так как она опасна для здоровья и вызывает коррозию деталей из цветных металлов.

Качество мойки считается удовлетворительным, если с поверхности приборов системы питания удалены грязь, пыль, отложения и подтеки масла.

Разборка приборов на сборочные единицы (узлы) и детали. Приборы системы питания снимают с двигателя в определенной последовательности. С двигателя вначале снимают топливопроводы высокого и низкого давления и сливные трубопроводы от форсунок и насоса высокого давления. Все топливопроводы укладывают в специальный ящик, чтобы сохранить их конфигурацию. Затем снимают насос высокого давления, вынимая текстолитовую соединительную шайбу с муфты опережения впрыска, и фильтры тонкой и грубой очистки топлива.

Приборы системы питания карбюраторного двигателя снимают примерно в такой же последовательности, начиная с демонтажа подводящих и отводящих топливопроводов и кончая самими приборами.

Снятые с двигателя приборы направляют в цех для ремонта, где их моют в ванне с керосином или в моечной машине, очищают волосяными щетками, продувают сжатым воздухом и разбирают. Для разборки приборов применяют стенды, приспособления и специальный инструмент. После разборки отдельные детали приборов вновь моют в ванне с керосином, очищают от отложений и нагара, продувают сжатым воздухом или вытирают чистыми салфетками, контролируют и сортируют по техническому состоянию.

Контроль и сортировку деталей выполняют с целью определения степени износа и пригодности детали к ремонту или эксплуатации. Детали сортируют на годные к эксплуатации, не подлежащие ремонту и требующие ремонта. Рассортированные детали в зависимости от их состояния отправляют в утиль, на комплектовку или в ремонт.

Комплектовка деталей — это подбор комплекта деталей для одной сборочной единицы (узла) в целом. Например, нагнетательные секции насоса высокого давления можно скомплектовать по паре плунжер — гильза.

Ремонт деталей приборов системы питания в АТП сводится к работам по их восстановлению, не требующим сложного оборудования. К ним относятся притирка рабочих поверхностей клапанов и их седел, запорных игл и распылителей форсунок, плунжерных пар, замена потерявших упругость пружин, восстановление целости трубопроводов, резьб, заделка трещин в корпусах, поплавках и др.

При наличии специального оборудования и приспособлений выполняют более сложные ремонтные работы: осталивание или хромирование изношенных поверхностей кулачков, толкателей, поршней насосов.

Шейки кулачкового вала ремонтируют вибродуговой наплавкой с последующим шлифованием и доведением до необходимого размера.

После ремонта детали приборов системы питания очищают от следов механической обработки, комплектуют по техническим условиям и собирают. Собранные приборы прирабатывают, регулируют и испытывают на стендах, затем устанавливают и регулируют на автомобилях.

Ремонт газового редуктора МКЗ-НАМИ

Редуктор МКЗ-НАМИ ремонтируют при возникновении неисправностей, для устранения которых требуется снятие его с автомобиля. К таким неисправностям относятся негерметичность клапана первой ступени, разбухание мембраны, негерметичность вакуумных полостей разгрузочного и экономайзерного устройств, отказ в работе клапана или мембраны второй ступени, срыв резьбы в корпусе редуктора и др. Снятый редуктор моют и в зависимости от характера неисправностей полностью или частично разбирают.

Разгрузочное устройство извлекают после разборки второй ступени. Для этого достаточно отвернуть на 2—3 оборота гайку сальника в корпусе редуктора. Разборка разгрузочного устройства не представляет особых сложностей.

Дозирующе-зкономайзерное устройство разбирают в такой последовательности: отвертывают винты и снимают пластину.

Снятые детали моют, дефектуют и ремонтируют.

Основными неисправностями корпуса редуктора, которые подлежат устранению, являются повреждение резьбы отверстий и прилегающих плоскостей. Резьбовые отверстия восстанавливают нарезанием резьбы большего размера или постановкой втулок. При ремонте резьбовых отверстий способом увеличения размера резьбы соответственно новому размеру изготовляют шпильки, резьбовые штуцера и т. п.

Повреждения плоскостей прилегания (риски, забоины) устраняют шабрением поверхностей. При обломе ушек под оси рычажков, связывающих клапан и мембрану в первой и второй ступенях, а также при появлении трещин корпус редуктора бракуют.

Негерметичность пары клапан — седло в первой и второй ступенях редуктора устраняют обработкой поверхностей седел и ремонтом клапанов. Повреждения рабочих кромок седел удаляют зачисткой или подрезкой их торца. В клапанах переворачивают или заменяют поврежденные детали вставки. При заедании клапанов зачищают трущиеся поверхности клапанов, а также оси вращения рычажка.

Негерметичность вакуумных полостей разгрузочного и эконо-майзерного устройств является следствием нарушения целостности или повреждения прилегающих поверхностей. Такие повреждения устраняют шабрением, а поврежденные мембраны заменяют. Мембраны изготовляют по чертежам или образцам из прорезиненной маслобензостойкой ткани толщиной 0,35 мм.

После ремонта редуктор собирают в обратной последовательности. При этом проверяют все подвижные соединения, которые должны перемещаться легко без заеданий. При установке мембран обращают внимание на правильное расположение отверстий для болтов и стержня штока. При прижатии мембран не должно образовываться складок и загибов.

После сборки газовый редуктор испытывают на стенде (рис. 11). Стенд позволяет произвести проверки и регулировки I и II ступеней редуктора, разгрузочного и экономайзерного устройств. Для проведения работ редуктор 1 закрепляют на стенде посредством пневматического приспособления. Проверка работоспособности систем редуктора осуществляется сжатым воздухом с давлением 1,6 МПа и разрежением до 665 Па, создаваемым диаф-рагменной камерой. Входящее давление воздуха и давление в I ступени редуктора контролируются манометрами 2 и 3. Для замера разрежения во время испытаний используют вакуумметр 4 и пьезометр 5.

В I ступени регулируют величину давления газа, проверяют быстроту наполнения камеры и герметичность соединений. Во II ступени регулируют ход клапана, его герметичность и момент открытия.

Отремонтированные зкономайзерные устройства проверяют на герметичность. При проверке создают разрежение под мембранами не менее 265 Па. Падение вакуума в течение 3 мин не допускается. Кроме того, в экономайзерном устройстве проверяют момент открытия клапана, а в разгрузочном — минимальное разрежение, нейтрализующее усилие конической пружины.

Клапан экономайзера должен открываться при разрежении под

мембраной 165+15 Па. Разрежение, нейтрализующее усилие конической пружины разгрузочного устройства, должно составлять 105—135 Па. При несоответствии устройств заданным параметрам пружины тарируют на специальном приборе . Длину пружины замеряют по шкале, нанесенной на стержне. Причем при установке втулки без пружины риска должна совпадать с нулевой отметкой шкалы.

При определении длины пружины в свободном состоянии на стержень прибора надевают только пружину. При замере длины пружины под нагрузкой на втулку надевают тарировочный груз. Полученные при замере данные сравнивают с параметрами пружины (табл. 2) и в случае несоответствия их пружину бракуют.

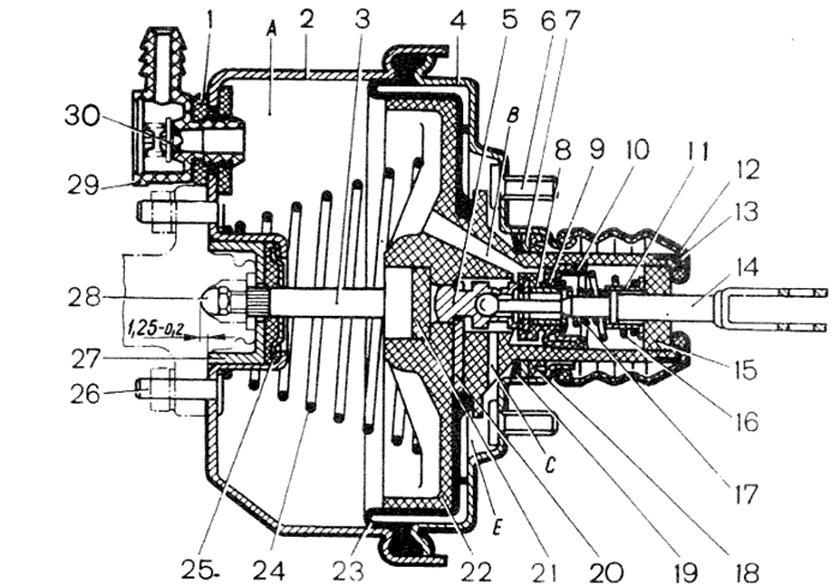

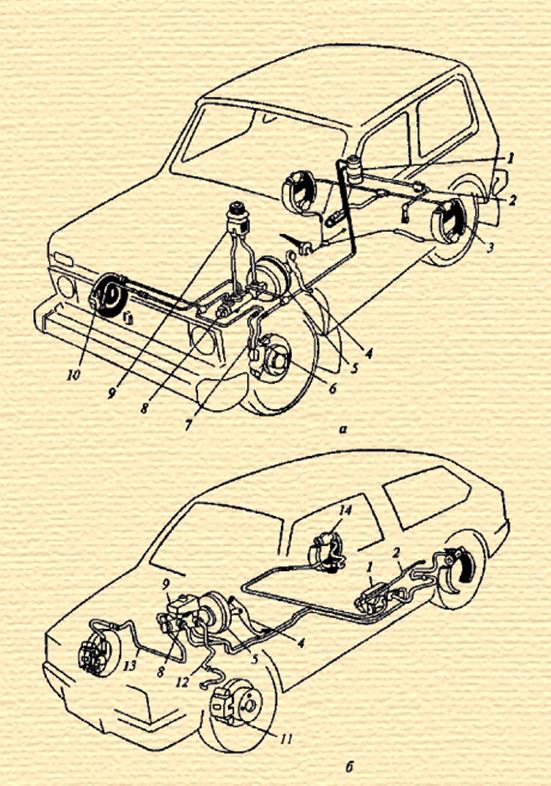

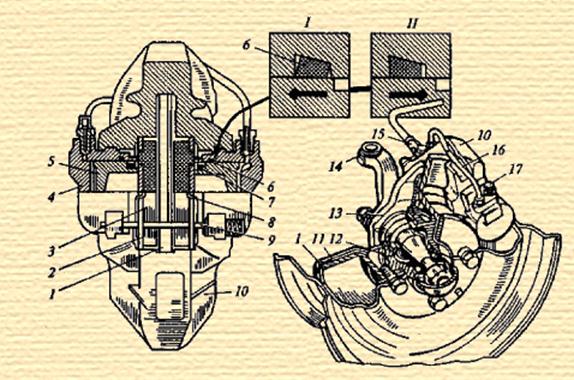

Устройство и принцип действия. Вакуумный усилитель крепится к пластине кронштейна педалей сцепления и тормоза на четырех шпильках 6 с гайками, а главный цилиндр - к вакуумному усилителю на двух шпильках 26. Между корпусом 2 и крышкой 4 зажат наружный поясок резиновой диафрагмы 23, которая делит усилитель на вакуумную А и атмосферную E полости. Вакуумная полость через шланг с наконечником 29 и клапаном 30 соединяется с впускной трубой двигателя. Внутри вакуумного усилителя расположен пластмассовый корпус 22 клапана, хвостовик которого на выходе из корпуса вакуумного усилителя герметизируется уплотнителем 18. Он установлен в гнезде корпуса усилителя и поджимается к отбортовке гнезда дистанционным кольцом 7, которое запирается стопорным кольцом 19. Для защиты хвостовика от загрязнения на отбортованную часть корпуса усилителя и на хвостовик корпуса клапана надевается гофрированный защитный колпачок 12 со стальной обоймой 13. В корпусе 22 клапана размещены буфер 21, поршень с толкателем 14, резиновый клапан 9, пружины 16 и 17с опорными чашками 8 и 11 и воздушный фильтр 15. В выточку поршня 5 заходит упорная пластина 20, другой конец которой упирается в поясок диафрагмы 23, что предотвращает ее выпадание. Эта пластина фиксирует в корпусе 22 поршень в сборе с толкателем 14 и клапаном 9. В буфер 21 упирается шток 3 привода поршня главного цилиндра. На выходе из корпуса вакуумного усилителя шток обжимается уплотнителем 25, который поджимается обоймой 27 к гнезду корпуса 2, создавая

необходимую герметичность корпуса усилителя. В торцовое отверстие штока ввернут болт 28, которым регулируется выход штока из корпуса усилителя (1,25-0,2 мм). Шаровая головка толкателя 14 обжата в гнезде поршня.

Резиновый клапан 9 собран на толкателе 14. Подвижная головка клапана, усиленная шайбой, поджимается пружиной 17 через опорную чашку 8 к заднему торцу поршня 5 (при полном растормаживании). Для подвижной головки клапана в корпусе 22 имеется седло. Неподвижный буртик клапана поджимается пружиной 16 через опорную чашку 10 к внутренней стенке хвостовика корпуса клапана, создавая надежное уплотнение. Для очистки атмосферного воздуха в хвостовике корпуса клапана установлен поролоновый фильтр 15.

При сервисе 2:

· затяните болты крепления пневматического усилителя привода сцепления:

· проверьте внешним осмотром герметичность привода сцепления, при необходимости устраните негерметичность и прокачайте гидросистему привода;

· проверьте действие оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления, при необходимости устраните неисправности;

· отрегулируйте привод сцепления;

· смажьте подшипник муфты выключения сцепления и втулки вала вилки выключения сцепления;

· проверьте уровень жидкости в компенсационном бачке привода сцепления и при необходимости долейте;

· слейте конденсат из пневмогидроусилителя, вывернув пробку 12 (см. рис. 123).

Регулирование привода сцепления заключается в проверке и регулировании свободного хода педали сцепления, свободного хода муфты выключения сцепленияи полного хода толкателя пневмогидроусилителя.

Проверка свободного хода муфты выключения сцепленияосуществляется перемещением вручную рычага вала вилки от регулировочной сферической гайки 15 толкателя 16 пневмогидроусилителя привода сцепления (при этом необходимо отсоединить вода сцепления (при этом необходимо отсоединить пружину от рычага). Если свободный ход рычага, замеренный на радиусе 90 мм, окажется менее 3 мм, то его отрегулируйте сферической гайкой толкателя пневмогидроусилителя до величины 3,7... 4,6 мм, что соответствует свободному ходу муфты выключения сцепления 3,2... 4 мм.

Затем произведите проверку полного хода толкателя пневмогидроусилителя нажатием на педаль сцепления до упора, при этом полный ход толкателя должен быть не менее 25 мм, при меньшей величине хода не обеспечивается полное выключение сцепления. При недостаточном ходе толкателя пневмогидроусилителя проверьте свободный ход педали сцепления, количество жидкости в главном цилиндре (рис. 125) и бачке привода сцепления, а при необходимости проведите прокачку гидросистемы привода сцепления.

Рис. 125. Главный цилиндр сцепления: 1-толкатель; 2 -корпус; 3 - поршень; 4 - бачок компенсационный; 5 - крышка бачка муфты выключения сцепления.

Свободный ход педали, соответствующий началу работы главного цилиндра, должен быть

6... 12 мм. Замерять его следует в средней части площадки педали сцепления. Если свободный ход выходит за пределы, указанные выше, отрегулируйте зазор А между поршнем, и толкателем поршня главного цилиндра.

Регулирование зазора между поршнем и толкателем поршня главного цилиндра проведите эксцентриковым пальцем 9 (см. рис. 123), который соединяет верхнюю проушину толкателя 8 с рычагом 7 педали. Регулируйте зазор при положении, когда оттяжная пружина прижимает педаль сцепления к верхнему упору 10. Поверните эксцентриковый палец так, чтобы перемещение педали от верхнего упора, до момента касания толкателем поршня составило 6... 12 мм, затем затяните и зашплинтуйте корончатую гайку.

Смазывание сцепления (рис. 126). Втулки вала вилки выключения сцепления смазывайте через две пресс-масленки 5, а подшипник муфты выключения сцепления — через пресс-масленку 6, сделав шприцем не более трех ходов. В противном случае излишки смазки могут попасть в картер сцепления.

Рис. 126. Точки смазывания: 1 — пробка сливная; 2 -пробка заливная с указателем уровня масла; 3,4 - пробки сливные с магнитом; 5 - пресс-масленка опоры; 6 -пресс-масленка выжимного подшипника; 7 — сапун

Контроль уровня жидкости «Нева» в компенсационном бачке главного цилиндра проводите визуально. Нормальный уровень жидкости в бачке соответствует 15... 20 мм от верхнего края бачка. Полный объем жидкости в гидроприводе сцепления составляет 380 см3.

При сервисе С (осенью) смените жидкость в гидросистеме привода сцепления.

При ТО-2:

– проверить герметичность привода, целостность оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления;

– отрегулировать свободный ход толкателя поршня главного-цилиндра привода и свободный ход рычага вала вилки выключения сцепления;

– смазать подшипники муфты выключения сцепления и вала;

– вилки выключения сцепления;

– проверить уровень жидкости в бачке главного цилиндра привода сцепления, при необходимости долить жидкость;

– затянуть болты крепления пневмоусилителя;

– сменить жидкость в системе гидропривода сцепления (один; раз в год осенью).

При эксплуатации, по мере износа накладок ведомых дисков, необходимо регулировать привод сцепления для обеспечения свободного хода муфты выключения сцепления.

Регулирование привода сцепления заключается в проверке и регулировке свободного хода педали сцепления, свободного хода муфты выключения сцепления и полного хода толкателя пневмоусилителя.