Аппараты теплообменные листовые

Теплообменники спиральные изготовляют с поверхностью теплообмена 10—100 м2 ; они работают как под вакуумом, так и при давлении до 1 МПа при температуре рабочей среды 20—200 °С. Их можно использовать для реализации теплообмена между рабочими средами жидкость—жидкость, газ—газ, газ—жидкость, а также конденсации паров и парогазовых смесей.

Все большее распространение этих теплообменников в последнее время объясняется главным образом простотой изготовления и компактностью конструкции. В таком аппарате один из теплоносителей поступает в периферийный канал аппарата и, двигаясь по спирали, выходит из верхнего центрального канала. Другой теплоноситель поступает в нижний центральный канал и выходит из периферийного канала. Площадь поперечного сечения каналов в таком теплообменнике по всей длине постоянна, поэтому он может работать с загрязненными жидкостями (загрязнение смывается потоком теплоносителя).

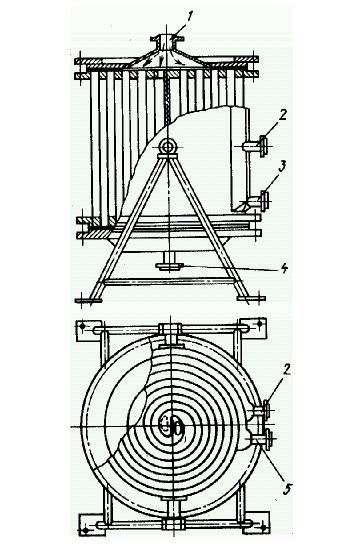

В спиральных теплообменниках поверхность теплообмена образована двумя стальными лентами 1, 2 толщиной 3,5—6 мм и шириной 400—1250 мм (рис. 22), свернутыми в спираль так, что получаются каналы а и б прямоугольного профиля, по которым противоточно движутся теплоносители. Первый (от центра аппарата) виток спирали закреплен распорными дисками 4, которые фиксируются продольными распорками 3. На поверхности спирали с шагом 70—100 мм приварены штифты 6 для придания теплообменнику жесткости. Кроме штифтов при навивке спирали между ее витками устанавливают полосовые дистанционные вставки 5. Эти вставки вместе со штифтами обеспечивают требуемый зазор между лентами, который для стандартных теплообменников составляет 8—12 мм. С торцов аппарат закрыт крышками на прокладках. В зависимости от способа уплотнения спиральных каналов с торцов различают теплообменники с тупиковыми и сквозными каналами.

Рис. 10.4 Спиральный теплообменник

Теплообменники пластинчатые ребристые. Это аппараты с теплообменной поверхностью из листа, способной разрушать лимитирующие теплоотдачу пограничные слои теплоносителя. В связи с этим определенный интерес представляют отечественные пластинчато-спиральные теплообменники. Это спиральные теплообменники с теплообменной поверхностью в виде гофрированных листов, обеспечивающих разрушение пограничных слоев теплоносителя благодаря, генерации гофрами в пристенной зоне активных вторичных течений и возникновению центробежных сил в потоках теплоносителей при их движении по изогнутым каналам.

Теплообменники пластинчатые разборные представляют собой аппараты, теплообменная поверхность которых образована набором тонких штампованных пластин с гофрированной поверхностью. Их разделяют по степени доступности поверхности теплообмена для механической очистки и осмотра на разборные, полуразборные и неразборные (сварные).

Наиболее широко применяют разборные пластинчатые теплообменники, в которых пластины отделены одна от другой прокладками. Монтаж и демонтаж этих аппаратов осуществляют достаточно быстро, очистка теплообменных поверхностей требует незначительных затрат труда.

Основные размеры и параметры наиболее распространенных в промышленности пластинчатых теплообменников с поверхностью теплообмена от 2 до 600 м2 в зависимости от типоразмера пластин; эти теплообменники используют при давлении до 1,6 МПа и температуре рабочих сред от —30 до +180° С для реализации теплообмена между жидкостями и парами (газами) в качестве холодильников, подогревателей и конденсаторов.

Серийно выпускаемые разборные пластинчатые теплообменники могут работать с загрязненными рабочими средами при размере твердых включений не более 4 мм.

Разборные пластинчатые теплообменники изготовляют в пяти исполнениях, в том числе на консольной раме (исполнение 1), на двухопорной раме (исполнение 2), на трехопорной раме (исполнение 3).

Разборный пластинчатый теплообменник на двухопорной раме (исполнение 2) показан на рис. 10.5. Аппарат состоит из ряда теплообменных пластин 4, размещенных на верхней и нижней горизонтальных штангах 3. Концы штанг закреплены в неподвижной плите 2 и на стойке 7. Нажимной плитой 11 и винтом 8 пластины сжимаются, образуя теплообменную секцию. Теплообменные пластины имеют четыре проходных отверстия (а, б, в, г), которые образуют две изолированные одна от другой системы каналов. Для уплотнения пластин и каналов имеются резиновые прокладки. Прокладка 6 уложена в паз по контуру пластины и охватывает два отверстия на пластине, через которые происходят приток и вывод теплоносителя в канал между смежными пластинами, а прокладки 5 герметизируют два других отверстия на пластине. Для ввода теплоносителей в аппарат и вывода предназначены штуцера 1, 9, 10, 12, расположенные на неподвижной и подвижной плитах.

Рис. 10.5 Пластинчатый разборный теплообменник

Серийно выпускаемые пластинчатые теплообменники комплектуют пластинами, штампованными из листового металла толщиной 1 мм. Гофры пластин обычно имеют в сечении профиль равностороннего треугольника высотой 4—7 мм и основанием длиной 14—30 мм (для вязких жидкостей до 75 мм). Материал пластин — оцинкованная или коррозионно-стойкая сталь, титан, алюминий. К недостаткам пластинчатых теплообменников следует отнести невозможность использования их при давлении более 1,6 МПа. Расчет на прочность пластинчатых теплообменников сводится к расчету нажимных и промежуточных плит, пластин, штанг, стяжных болтов, коллекторов, днищ и крышек.

Аппараты теплообменные с воздушным охлаждением. Впромышленности большую часть теплообменных аппаратов составляют конденсаторы и холодильники. Использование для конденсации и охлаждения различных технологических продуктов аппаратов водяного охлаждения, кожухотрубчатых или оросительных, связано со значительными расходами воды и, следовательно, с большими эксплуатационными затратами.

Применение аппаратов воздушного охлаждения в качестве холодильников-конденсаторов имеет ряд преимуществ:

• исключаются затраты на подготовку и перекачку воды;

• снижается трудоемкость и стоимость ремонтных работ; не требуется

специальной очистки наружной обтекаемой воздушным потоком

поверхности труб;

• облегчается регулирование процесса охлаждения и др.

Горизонтальный аппарат воздушного охлаждения (рис. 10.6) снабжен сварной рамой 1, на которой размещен ряд теплообменных секций 2. Они состоят из пучка поперечно оребренных труб, в которых прокачивается конденсируемая (охлаждаемая) среда. Снизу к раме прикреплены диффузор 3 и коллектор 6, в центре которого находится осевой вентилятор 5. Вентилятор вместе с угловым редуктором 9 и электродвигателем 7 смонтирован на отдельной раме 8. Воздух, нагнетаемый вентилятором, проходит через теплообменные секции, омывая наружную поверхность оребренных труб и обеспечивая при этом конденсацию и охлаждение пропускаемой по трубам среды.

Рис. 10.6 Горизонтальный аппарат воздушного охлаждения

Для повышения эффективности аппарата в его конструкции предусмотрены распиливающие водяные форсунки 4, автоматически включающиеся при повышенной температуре окружающей среды в летний период работы. При низких температурах (зимой) можно отключать электродвигатель и вентилятор; при этом конденсация и охлаждение происходят естественной конвекцией.

Кроме этого интенсивность теплосъема можно регулировать, меняя расход прокачиваемого воздуха изменением угла наклона лопастей вентилятора. Для этого в аппаратах воздушного охлаждения предусмотрены механизм дистанционного поворота лопастей с ручным или пневматическим приводом и жалюзи, установленные над теплообменными секциями. Жалюзийные заслонки можно поворачивать вручную или автоматически с помощью пневмопривода.

Аппараты теплообменные с электрическим обогревом. Установки с трубчатыми нагревательными элементами (рис. 10.7). В отличие от электронагревательных элементов, для которых в качестве электроизоляционных материалов применяют керамику, миканит и слюду, современные трубчатые электрические нагреватели (ТЭН) представляют собой металлический патрон — обычно трубу из меди, латуни, углеродистой стали или аустенитной хромоникелевой стали Х18Н10Т, внутри которой запрессована в наполнителе спираль из нихромовой проволоки. В качестве наполнителя применяются плавленая окись магния (периклаз), окись алюминия (электрокорунд) или кварцевый песок. Наполнитель служит, с одной стороны, электроизоляцией спирали от металлической трубы, а с другой—проводником тепла.

Рис. 10.7 Теплообменный аппарат с электрическим обогревом

10.1.2. Регенеративные теплообменные аппараты

В регенеративных теплообменниках процесс переноса теплоты от горячего теплоносителя к холодному разделяется во времени на два периода и происходит при попеременном нагревании и охлаждении насадки. Теплообменники этого типа часто применяют для регенерации теплоты отходящих газов.

Характерным для регенеративных теплообменников является наличие твердых тел, которые попеременно соприкасаются с горячим и холодным теплоносителями. При соприкосновении с горячим теплоносителем твердое тело нагревается; соприкасаясь с холодным теплоносителем, отдает ему свое тепло.

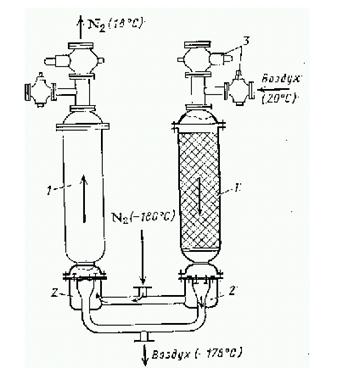

Разделяют непрерывно действующие и периодически действующие регенеративные теплообменники. Непрерывно действующими регенеративными теплообменниками являются нагревательные установки с циркулирующим зернистым материалом. Регенеративный теплообменник периодического действия для охлаждения воздуха изображен на рис. 10.8. Он состоит из двух цилиндрических заполненных насадкой аппаратов 1 диаметром до 1 м и высотой рабочей части до 3 м. Элементы насадки представляют собой диски, смотанные из гофрированной алюминиевой ленты высотой 30—35 мм, толщиной 0,2— 0,4 мм, высотой гофр 4 мм. Поверхность 1м3 такой насадки 1000—2000 м2. Теплопередача осуществляется в два периода. В период охлаждения через аппарат (левый на рисунке) продувают среду I, которая охлаждает насадку, а сама нагревается. В период нагревания через аппарат (правый на рисунке) пропускают среду II, которая охлаждается, нагревая при этом насадку. Потоки переключаются с помощью задвижек 3 и клапанов, расположенных в клапанных коробках 2.

Рис.10.8 Регенеративный теплообменник

10.1.3. Аппараты смешивающего типа

В смесительных аппаратах осуществляется непосредственный контакт двух или более веществ, находящихся в жидком или газообразном состоянии.

Конденсаторы смешения. В зависимости от способа вывода из аппаратов потоков различают мокрые и сухие конденсаторы смешения.

Рис. 10.9 Мокрый прямоточный конденсатор смешения

В мокрых конденсаторах охлаждающую воду, конденсат и неконденсирующиеся газы (воздух) отводят из нижней части аппарата совместно при помощи мокровоздушного насоса, в сухих охлаждающая вода с конденсатом отводится из нижней части аппарата, а воздух отсасывается вакуум насосом из верхней части.

На рис.10.9 изображен мокрый прямоточный конденсатор смешения. В корпус 1 конденсатора через патрубок 3 на крышке 2 вводится конденсирующийся пар. Охлаждающая вода подается через распыляющее сопло 4. Нагретая вода вместе с конденсатом и воздухом выводится через патрубок 5 мокровоздушным насосом 6.

10.2 Расчет теплообменных аппаратов