рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- Подготовка хлопчатобумажных тканей

Реферат Курсовая Конспект

Подготовка хлопчатобумажных тканей

Подготовка хлопчатобумажных тканей - раздел Образование, Лекция № 3 ПОДГОТОВКА ТКАНЕЙ К КРАШЕНИЮ И ПЕЧАТАНИЮ Технологический Цикл Химической Подготовки Хлопчатобумажных Тканей Включает ...

Технологический цикл химической подготовки хлопчатобумажных тканей включает расшлихтовку, отварку, беление и мерсеризацию.

Расшлихтовка. Процесс удаления из тканей шлихты и водорастворимых примесей называется расшлихтовкой. Если шлихта водорастворима (изготовлена на основе синтетических полимеров), то ее можно удалить, обработав ткани горячей водой, в результате чего шлихта набухает и, растворяясь, вымывается из ткани. Если шлихта в основе своей содержит крахмал, который нерастворим в воде, то необходимо подвергнуть его деструкции с целью перевода в растворимое состояние с последующим вымыванием. При этом частично удаляются спутники целлюлозы (пектиновые, азотистые, зольные вещества), что облегчает последующую обработку ткани. Технологический режим, обеспечивающий расшлихтовку тканей, не должен вызывать деструкцию целлюлозы. Повышение растворимости крахмала может быть достигнуто путем воздействия на него кислот, окислителей, щелочей и ферментов.

Использование двух первых реагентов при несоблюдении технологического режима может привести к воздействию их не только на крахмал, но и на целлюлозу, в результате чего уменьшится механическая прочность ткани.

Расшлихтовка тканей с применением воды, растворов серной кислоты (2—3 г/л), едкого натра (3—5 г/л) сводится к тому, что ткань, пропитанную соответствующим раствором, выдерживают 2—24 ч при температуре 30—40 °С, затем промывают. Длительность выдерживания зависит от плотности ткани, количества шлихты и способа расшлихтовки.

|

Расшлихтовкатканей с применениемокислителей осуществляется следующим образом. Ткань пропитывают раствором гипохлорита натрия, содержащим 1—1,5 г/л активного хлора, содержание которого определяют с помощью окислительно-восстановительных реакций, чаще всего реакции с йодистым калием. Температура раствора 25—30 °С. Затем ткань укладывают в ящики на несколько часов, после чего следует промывка. Иногда ткань обрабатывают при температуре 40—50°С раствором, содержащим перекись водорода (2—3 г/л) и едкий натр (3—6 г/л), с последующим запариванием при температуре 95—100°С в течение 3—7 мин, затем ткань промывают.

Часто для расшлихтовки используют ферменты— продукты жизнедеятельности животных (панкреатин), микроорганизмов (биолаза и супербиолаза) и растений (диафарин), которые биологически разрушают крахмал, но практически не оказывают влияния на целлюлозу. Скорость расшлихтовки ферментами зависит от природы препарата, его концентрации (1—1,5 г/л) и условий применения (рН среды и температуры).

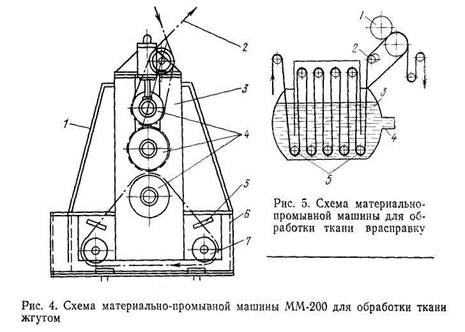

Пропитывание тканей растворами реагентов и промывание после вылеживания осуществляют жгутом или врасправку. Для пропитывания и промывания ткани жгутом применяют машину марки ММ-200 (рис. 4). Основными рабочими органами машины являются стальные обрезиненные валы 4, установленные на шарикоподшипниках в станинах 3 над ванной 6, имеющей два направляющих ролика 7, две гребенки 5 для направления и разделения жгутов. Для подачи воды, растворов химических веществ и пара предусмотрены специальные трубы. Машина закрыта шатром 1. Ткань 2 направляется в машину в два жгута с левой и правой стороны, каждый жгут делает по десять витков и в средней части машины жгуты сходятся и направляются на отжим в жало валов. После отжима ткань содержит определенное количество воды или раствора, которое обычно выражают в процентах от массы сухой ткани и называют степенью отжима. На машине ММ-200 степень отжима 100— 110 %, скорость движения до 400 м/мин.

Обработка тканей на этой машине осуществляется в натянутом состоянии. Ткани с легкоповреждаемой структурой или выработанные из волокон, чувствительных к натяжению в мокром состоянии, следует обрабатывать на машинах с минимальным натяжением жгутов. Это достигается за счет вращения подающих органов машины с опережением на 15—20 % движения ткани. В машине предусмотрен регулятор натяжения ткани. Скорость движения ткани до 300 м/мин.

Ткани с повышенной плотностью или выработанные из крученой пряжи легко заламываются, что может привести к появлению полос при последующем крашении. Такие ткани рекомендуется обрабатывать врасправку. При прохождении полотна через машину необходимо предупреждать образование складок (засечек), загнутых кромок, кроме того, нужно обеспечить проводку ткани по центру машины. Поэтому на машинах для обработки ткани врасправку устанавливается ряд механизмов для расправления, центрирования полотна и регулирования его натяжения. Все это ограничивает скорость передвижения ткани до 125—200 м/мин.

Машина для пропитывания и промывания ткани врасправку (рис. 5) включает ванну 3 с тканенаправляющими роликами 5, дуговой тканерасправитель 2 и отжимные валы 1. Ванна закрытого типа снабжена гидравлическими затворами, имеет трубу 4 для связи с другой ванной, обогревается паром.

В ряде случаев тканенаправляющим роликам сообщается принудительное вращение с опережением движения ткани до 3—4 %, что позволяет проводить обработку тканей практически без натяжения или при минимальном натяжении, способствует ее усадке.

В машинах контролируется расход воды и соответствующих растворов ческой линии, которая концентрация и давление в пневматической линии, которая подает воздух для прижима валов. На машине установлены счетчики метража.

Отварка. Процесс щелочной обработки с целью удаления неокрашенных естественных примесей целлюлозы для придания тканям способности быстро и равномерно смачиваться водой называется отваркой; В процессе отварки не только удаляются сопутствующие вещества, но и происходит изменение надмолекулярной структуры целлюлозы хлопка.

Для отварки обычно используют варочную жидкость содержащую едкий натр ((NaOH), бисульфит натрия (NaHSO3) поверхностно-активное вещество (ПАВ), силикат натрия (Na2SiO3∙nH2O).

На первом этапе обработки волокно набухает и адсорбирует едкий натр, затем протекают химические реакции едкого натра с примесями. Пектиновые вещества в результате гидролиза переходят в растворимые соединения и полностью удаляются с волокна. Азотсодержащие белковые вещества гидролизуются образуя аминокислоты, которые с едким натром дают растворимые в воде соли. Минеральные вещества вымываются из волокна около 40 % воскообразных веществ омыляется с образованием натриевых солей жирных кислот. Остальные воскообразные вещества удаляются эмульгированием с помощью ПАВ.

Гидрофобные воскообразные вещества расположены на наружной поверхности первичной стенки волокна так, что каждый гидрофобный микроучасток окружен гидрофильными веществами или между гидрофобными участками расположены участки целлюлозы. Для успешного протекания процесса эмульгирования необходим перевод воскообразных веществ в расплавленное состояние. Температура плавления воскообразных веществ 80°С поэтому температура отварки должна быть выше.

Поверхностно-активные вещества облегчают смачивание волокна и проникновение раствора внутрь его. ПАВ должны быть де только смачивателями, но и эмульгаторами. Они сорбируются на поверхности раздела воскообразное вещество — варочная жидкость, ориентируясь гидрофобными концами к воскообразному веществу, а гидрофильными — к варочной жидкости. При этом ПАВ обволакивают стягивающуюся по периметру частицу воскообразного вещества защитным гидрофильным слоем препятствующим ее слипанию с другими такими же частицами Отрыв этих частиц от поверхности волокна и переход в окружающую жидкость приводит к образованию разбавленной эмульсии типа масло в воде, какой является варочная жидкость после отварки.

В условиях отварки (щелочная среда, высокая температура) кислород воздуха, находящийся в растворе, аппарате канале и субмикроскопических порах хлопкового волокна, может вызвать окисление целлюлозы, поэтому необходимо применение антиоксиданта. В этих целях используется бисульфит натрия (слабый восстановитель), который, взаимодействуя с кислородом воздуха, О2 превращается в бисульфат натрия: 2NaHSO3→2NaHSO4. Силикат натрия при повышенной температуре гидролизуется, образуя кремниевую кислоту с высокой адсорбционной поверхностью. Эта поверхность сорбирует загрязнения, перешедшие в раствор варочной жидкости, устраняет обратное их осаждение на ткань. Кроме того, силикат натрия предотвращает образование на отвариваемых тканях осадков окислов и солей тяжелых металлов (например, ржавых пятен).

В настоящее время установлено, что главной причиной термически устойчивой смачиваемости является удаление воскообразных веществ, изменение состояния самой целлюлозы. Это проявляется в увеличении на доступных поверхностях волокна числа свободных гидроксильных групп, что приводит к уменьшению прочности водородной связи между макромолекулами целлюлозы при последующем высушивании. При отварке уплотняется структура волокна, что вызывает уменьшение подвижности макромолекул.

Процесс отварки осуществляют по периодическому и непрерывному способам. При периодическом способе все необходимые операции проводят на определенном количестве ткани. Эти операции осуществляют на одном аппарате или ряде отдельных машин или аппаратов, не агрегированных между собой или агрегированных частично. При непрерывном способе эти операции осуществляют на ряде машин или аппаратов, составляющих линию, через которую ткань проходит непрерывно. При непрерывных способах процесс обработки более экономичен как по производительности труда, так и по съему продукции с 1 м2 производственной площади.

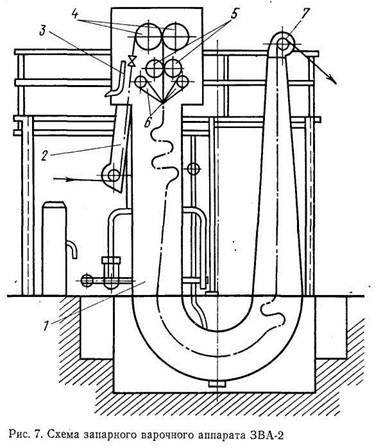

При непрерывном способе отварки ткань пропитывают в машине ММ-200 варочным раствором, содержащим (г/л) едкого натра 20—30, силиката нат-рия 3—5, бисульфита натрия 2—3, ПАВ 1—2. Затем ткань отжимают до влажности 100—110 % и запаривают в атмосфере насыщенного водяного пара ,ври температуре 100—105˚С в течение 60 мин в запарном варочном аппарате (ЗВА), после чего следует промывка горячей и холодной водой на машине ММ-200.

|

Шахта 1 запарного варочного аппарата ЗВА-2 (рис. 7) υ-образной формы и имеет перегородку по ширине. Две ее секции для запаривания предназначены для раздельной обработки двух жгутов. Для обработки двух жгутов, сложенных вместе, применяют односекционные шахты. Вместимость шахты 2600 кг ткани. Жгуты ткани 2 поступают на укладчик, состоящий из двух скелетных барабанчиков 4, двух лопастных роликов-отражателей 5 и качающихся лопастей 6. Механизм поперечного перемещения жгутов представляет собой подвижное кольцо, установленное на рычаге 3 маятникового механизма. Укладчик получает движение от индивидуального двигателя, скорость движения жгутов 200 м/мин. На выходе ткани из шахты ее принимает направляющий ролик 7. В верхней части укладчика происходит предварительное запаривание жгутов. Пар по паропроводу подводится к каждой секции в четырех точках: к одной — в верхней зоне, к двум — в средней и к одной — в нижней зоне.

Запарные машины сапожкового типа для запаривания ткани врасправку отличаются от рассмотренных выше устройством укладчика, который укладывает полотно в виде книжки, а также меньшей вместимостью, во избежание заломов полотна в поперечном направлении, что может произойти при массе столба ткани 1000 кг и более.

Ограниченное применение находят рулоноперемоточные запарные машины или камеры длительного запаривания КДЗ-140, представляющие собой запарные машины с двумя роликами внутри. На эти ролики ткань попеременно накатывается врасправку двумя слоями, что обеспечивает непрерывность процесса. Скорость движения ткани на этих машинах 60—70 м/мии.

При непрерывных способах отварки концентрация реагентов в 2—3 раза выше, чем при периодическом способе. Однако более низкий модуль при отварке по непрерывным схемам (М = 1,1) по сравнению с котловым способом (М = 3,5) способствует незначительному увеличению их расхода.

Повышение концентрации едкого натра в варочном растворе до 100 г/л позволяет сократить длительность запаривания до 2—5 мин. Дальнейшее увеличение концентрации щелочи до 200—275 г/л не только ускоряет процесс удаления естественных спутников, но сообщает ткани характерный блеск, повышенную сорбционную способность, усадку.

После отварки ткань промывают теплой, а затем холодной водой для удаления щелочи и обрабатывают раствором серной кислоты (5—8 г/л). Кислота растворяет осадки гидроокиси кальция, образующиеся на ткани в результате взаимодействия едкого натра с солями жесткости. Эти осадки могут вызывать появление пятен при крашении. Кислота способствует также удалению пятен желтовато-бурого цвета, образующихся на ткани, если в технической воде присутствуют соли или взвеси железа, а также других тяжелых металлов. Обработку кислотой осуществляют при температуре 25—30 °С, затем ткань выдерживают в течение 15—20 мин и промывают холодной водой.

Качество отварки оценивается по степени удаления примесей (капиллярности) и сохранению степени полимеризации-макромолекул целлюлозы.

После отварки хлопчатобумажная ткань легко смачивается водой, но имеет буроватый оттенок вследствие наличия окрашенных естественных примесей.

Беление. Процесс обработки тканей окислителями с целью разрушения окрашенных примесей для придания материалам устойчивой белизны называется белением. Основными качественными показателями отбеленной ткани являются равномерность и устойчивость белизны, сохранность механической прочности. Белизна является одним из важнейших показателей качества различных волокнистых материалов. Белизна ткани характеризуется, коэффициентом яркости, который для нормально отбеленной хлопчатобумажной ткани равен 83 %, для сорочечных тканей 87—88 %.

|

В отечественной и зарубежной практике в качестве отбеливателей применяют главным образом окислители: гипохлориты натрия и кальция, хлорит натрия, перекись водорода, реже надкислоты и препараты на основе дихлоризопиануровой кислоты.

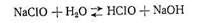

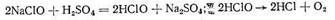

Гипохлорит натрия NaCIO — соль слабой хлорноватистой кислоты и сильного основания гидрата окиси натрия — легко гидролизуется в водных растворах

|

Свободная хлорноватистая кислота неустойчива, в кислой среде она распадается с выделением молекулярного хлора или кислорода

В щелочной среде гипохлорит натрия более устойчив и подвергается электролитической диссоциации NaClO Na++ClOˉ.

Таким образом, состав гипохлоритного белящего раствора изменяется в зависимости от рН среды. При выборе условий беления следует учитывать, что, помимо разрушения окрашенных веществ, возможно окисление целлюлозы. Деструктирующее воздействие гипохлорита натрия на целлюлозу возрастает при рН>5, достигает максимума в нейтральной среде и уменьшается при переходе в щелочную область. Беление при рН<5 не рекомендуется из-за выделения хлора. Наиболее приемлемой является область в пределах рН 8,5—10, в этих условиях скорость окисления окрашенных веществ достаточно высока, а разрушение целлюлозы незначительно.

Беление тканей гипохлоритом натрия осуществляют следующим образом. Отваренную ткань пропитывают раствором гипохлорита 1—1,5 г/л по активному хлору при температуре 25— 30 °С, при более высоких температурах происходит самоокисление гипохлорита до хлората NaClO3, неактивного при белении.Затем ткань выдерживают в течение 1—2 ч для окисления окрашенных примесей. Далее ткань тщательно промывают водой, обрабатывают слабым раствором серной кислоты (1—3 г/л при температуре 30 °С) для разрушения остатков хлорноватистокис-лого натрия

|

Следующая после этого тщательная промывка холодной водой до полного удаления кислоты из ткани завершает весь цикл беления гипохлоритом натрия.

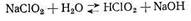

Хлорит натрия NaClO2 проявляет отбеливающую способность в кислой среде и особенно при рН 3,5...4,5, в данных условиях хлорит натрия гидролизуется с образованием хлористой кислоты

|

Хлористая кислота служит источником активного кислорода НClO2→НС1+2О, который окисляет примеси волокна. В сильнокислой среде хлористая кислота быстро разлагается с выделением двуокиси хлора

|

|

Двуокись хлора токсична и вызывает коррозию аппаратуры. При повышенных температурах хлористая кислота может частично переходить в неактивную хлорноватую кислоту

Чтобы обеспечить протекание реакции с выделением кислорода, а не двуокиси хлора, в раствор для беления вводят специальные вещества — активаторы, которые сначала ускоряют гидролиз хлорита натрия, а затем гидролизуются с выделением кислоты и поддерживают рН среды на оптимальном уровне.

Хлорит натрия — мягкодействующий окислитель и при оптимальных значениях рН практически не вызывает деструкцию волокна, так как окисляет только концевые альдегидные группы макромолекул целлюлозы, не затрагивая гидроксильных групп и не разрывая глюкозидные связи в макромолекулах целлюлозы. Особенностью хлорита натрия как белителя является то, что он разрушает не только окрашенные вещества, но и другие естественные примеси целлюлозы, поэтому при использовании хлорита натрия длительная щелочная отварка может быть заменена щелочной обработкой в течение 10 мин.

Беление хлопчатобумажных тканей хлоритом натрия осуществляется следующим образом. Ткань при температуре 80— 90 °С пропитывают раствором, содержащим (г/л) хлорита натрия 10—15, активатора (моноаммонийфосфата) 5—10, смачивателя 2,5, кислоты (уксусной, муравьиной, щавелевой) до рН 3,5...4,5, и запаривают в течение 45—60 мин водяным паром при температуре 100 °С, после чего следует промывка водой.

Несмотря на преимущества хлоритного способа беления, он не находит практического применения из-за коррозирующего действия выделяющейся двуокиси хлора. Аппаратура для хлоритного беления должна изготавливаться из сплава, содержащего титан.

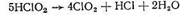

Перекись водорода Н2О2 — слабая кислота — диссоциирует по уравнению Н2О2 Н + НО2ˉ. В щелочной среде процесс диссоциации усиливается, равновесие сдвигается вправо вследствие связывания ионов водорода гидроксильными ионами: Н2О2 + ОНˉ→Н2О + НO2ˉ и в системе накапливаются пергидро-ксилионы НОГ, которые разрушают окрашенные примеси.

|

В растворе всегда присутствует некоторое количество свободных радикалов

Свободный радикал НО2 также окисляет окрашенные примеси.

Ион НОГ сравнительно неустойчив и может распадаться с выделением молекулярного кислорода 2НО2→2НОˉ+О2.

Разложение перекиси водорода — каталитический процесс, который ускоряется под действием ионов металлов (меди, железа, никеля и др.).

Каталитическое разложение перекиси водорода является нежелательным, так как выделяющийся кислород не разрушает окрашенные вещества, а окисляет целлюлозу. Для уменьшения скорости каталитического разложения перекиси водорода в раствор вводят специальные стабилизаторы. Наибольшее распространение получил силикат натрия, являющийся самым дешевым стабилизатором, обеспечивающим получение максимального отбеливающего действия перекиси водорода при достаточно высокой степени сохранности волокна. Однако силикат натрия обладает склонностью к образованию труднорастворимых силикатов, которые выпадают в виде нерастворимых осадков на оборудовании или ткани, что вызывает механическое повреждение ткани. В настоящее время ведется поиск веществ, заменяющих силикат натрия.

Беление перекисью водорода проводят при рН 10...11, в этих условиях образуются пергидроксилионы и обеспечиваются достаточная скорость беления и хорошие показатели по белизне, а процесс разложения перекиси водорода с выделением кислорода незначителен и деструкция волокна минимальна.

Беление хлопчатобумажных тканей перекисью водорода осуществляют следующим образом. Ткань после отварки пропитывают при температуре 90 °С раствором, содержащим (г/л) перекиси водорода 3—5, силиката натрия 8—10, едкого натра 3— 5, смачивателя 1—2. Затем ткань укладывают в запарные машины, где выдерживают в течение 60 мин при температуре 100 °С, и промывают.

В настоящее время 85 % хлопчатобумажных тканей отбеливают перекисью водорода. Широкое применение перекиси водорода обусловлено возможностью беления непрерывным способом, достигая при этом высокой степени белизны и незначительного повреждения целлюлозы. Кроме того, продукты распада перекиси водорода не ухудшают санитарно-гигиенических условий труда, не загрязняют окружающую среду.

Надкислоты разрушают окрашенные вещества в слабокислой среде при рН 5...6. Белящее действие надкислот объясняют образованием свободных радикалов СН3СОООН→СН3СОО∙ +НО·. Конечным продуктом разложения являются кислота и молекулярный кислород 2CH3COOOH→2CH3COOH + О2. Скорость разложения надкислоты регулируют с помощью стабилизаторов (пирофосфаты натрия или калия).

Беление надкислотами осуществляют следующим образом. Ткань обрабатывают при температуре 70—90 °С в течение 30 — 60 мин в растворе, содержащем (г/л): надкислоты 3—7 и стабилизатора 2—5.

Надкислоты — неустойчивые соединения, их получают непосредственно перед употреблением, используя в качестве исходных веществ ангидриды кислот и концентрированные растворы перекиси водорода.

Для беления хлопчатобумажных тканей надкислоты применяют редко, их используют для беления тканей из смеси хлопковых волокон с полиамидными и ацетатными.

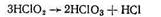

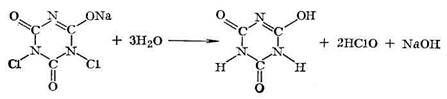

Дихлоризоциануровая кислота в водной среде гидролизуется с образованием хлорноватистой кислоты

|

кислота разрушает окрашенные примеси в волокне. Скорость реакции регулируется изменением температуры, рН и концентрации реактивов. Хлорноватистая кислота выделяется постепенно и ее воздействие на отбеливаемый материал оказывается более мягким, чем при использовании других белителей, содержащих активный хлор.

Беление дихлоризоциануровой кислотой осуществляется следующим образом. Отваренную хлопчатобумажную ткань пропитывают при температуре 60—65 °С раствором, содержащим (г/л): дихлоризоцианурат натрия 10—20, смачиватель 2—3 и хлористый натрий 10. Затем ткань отжимают, запаривают при температуре 70—75 °С в течение 20—30 мин и промывают.

Беление производными дихлоризоциануровой кислоты перспективно, особенно для ткани из смеси природных и химических волокон.

Технология непрерывной подготовки. Основным способом подготовки хлопчатобумажных тканей является щелочно-перекисный способ, осуществляемый на линиях непрерывного действия с запариванием ткани при температуре 100°С как в виде жгута, так и широким полотном. Данный способ включает отварку и беление по технологии, описанной ранее. Интересен также способ одностадийного беления, который объединяет процессы отварки и беления. В этом случае концентрация щелочи несколько снижена по сравнению с обычным процессом отварки, а концентрация перекиси водорода увеличена. Тогда перекись водорода не только окисляет окрашенные примеси, но и разрушает другие спутники целлюлозы.

Технологический процесс одностадийного перекисного беления и щелочной отварки следующий. Расшлихтованная, промытая ткань пропитывается при температуре 90 °С раствором, содержащим (г/л): перекиси водорода 20—25, едкого натра 5—7, силиката натрия 15—20, ПАВ 2—3. Затем ткань запаривают при температуре 100 °С в течение 1 ч, после чего промывают горячей и холодной водой. Этот способ имеет ряд преимуществ: сокращена продолжительность обработки, экономится электроэнергия, пар, вода, увеличена производительность труда. Однако этот способ применим только для подготовки тканей, изготовленных из незасоренных сортов хлопка.

Эффективным является высокотемпературное беление перекисью водорода. Ткань пропитывают щелочным раствором (концентрация щелочи 30 г/л) и запаривают при температуре 130 °С в течение 1 мин. В варочный раствор вводят вспомогательные вещества, представляющие собой смесь комплексообразующих веществ и восстановителей, которые усиливают действие щелочи и защищают целлюлозу от окисления кислородом воздуха. Беление рекомендуется проводить при температуре 140 °С в течение 1 мин. Концентрация перекиси водорода 25—30 г/л.

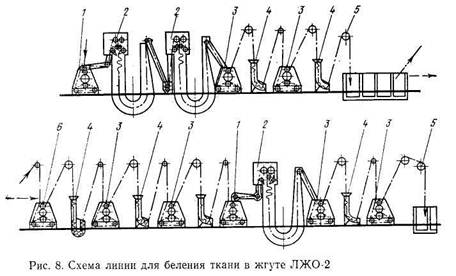

Линии для непрерывной подготовки тканей. Для непрерывного жгутового беления хлопчатобумажных тканей наибольшее применение находят линии ЛЖО-2 и ЛЖО-1.

Линия жгутового беления ЛЖО-2 (рис. 8) предназначена для обработки хлопчатобумажных тканей поверхностной, плотности 85—170 г/м2 двумя параллельными жгутами по запарному щелочно-перекисному способу. В состав линии входят пропиточные и промывные машины ММ-200, запарные варочные аппараты ЗВА-2 и сапожковые компенсаторы.

|

Линия работает следующим образом. На первой пропиточной машине 1 ткань пропитывают щелочным варочным раствором, отжимают до 100— 110%-ной влажности и по закрытому жгутопроводу направляют в первую запарную машину 2, в которой в течение 40—60 мин обрабатывают острым насыщенным паром. Затем ткань перегружают во вторую запарную машину и обработка повторяется, после чего она промывается на двух промывных машинах 3, сначала горячей, потом холодной водой. Между промывными машинами установлены сапожковые компенсаторы 4, предназначенные для осуществления непрерывной работы агрегата путем останова машины, работающей с большой скоростью.

Отваренная ткань кареточным тканеукладчиком 5 укладывается в промежуточные компенсаторы—ящики или из сапожкового компенсатора заправляется в пропиточную машину 6 для обработки раствором кислоты. Далее ткань укладывается в сапожковый тканекомпенсатор 4, в котором она находится в течение 3 мин, и промывается холодной водой на двух промывных машинах 3, а затем на пропиточной машине 1 обрабатывается щелочным раствором перекиси водорода.

Обработанная таким образом ткань по закрытому жгутопроводу поступает в третью запарную машину, обрабатывается острым паром в течение 40— 60 мин и промывается на двух промывных машинах 3 сначала горячей, затем холодной водой и кареточным укладчиком 5 укладывается в ящики.

Линия оснащена приборами автоматического регулирования и контроля температуры растворов и пара в запарных машинах, а также уровня растворов в пропиточных машинах. Промывные машины оснащены автоматами прекращения подачи воды в момент их останова. Скорость движения жгутов составляет до 200 м/мин на один жгут, КПВ линии 0,75.

Линия жгутового беления ЛЖО-1 предназначена для отварки и беления хлопчатобумажных тканей одним или двумя соединенными жгутами по запарному щелочно-перекисному способу. Существенными достоинствами этой линии по сравнению с линией ЛЖО-2 является более высокий КПВ (0,81), меньший удельный расход электроэнергии, большая производительность труда. Недостатком линии можно считать трудность разъединения жгутов из-за скручивания, которое они получают при прохождении через пропиточные и промывные машины.

Непрерывные способы обработки позволяют повысить производительность труда и оборудования при одновременном улучшении ровноты и качества отбелки, способствуют сокращению объема незавершенного производства, снижению потерь сырья и химических материалов. Например, в зависимости от ассортимента тканей линия ЛЖО-2 по сравнению с периодическим классическим способом беления может заменить 10—12 варочных котлов, работающих в одном потоке с агрегатами подготовки (АПЖ) и отбелки (АОЖ) тканей, сократить продолжительность обработки в 8—12 раз, а съем продукции с 1 м2 довести до 75—80 м вместо 20—25 м в час.

Линии для непрерывного беления тканей врасправку обычно комплектуются из пропиточных и промывных роликовых машин для полотна и запарных машин для обработки тканей врасправку. На базе запарных камер руло- ноперемоточного типа КДЗ-140 изготовлена линия отбельная расшлихтовоч-вая ЛОР-140, предназначенная для подготовки хлопчатобумажных тканей типа саржи, репса, поплина, тафты, а также тканей из смеси волокон (хлопок — химические волокна) по щелочно-перекисному способу.

Линия разделена на три секции: I — отварочная, II — отбеливающая, III — сушильная. Линия работает следующим образом. Сухая опаленная ткань через заправочное устройство поступает в I секцию, в которой в трех пропиточных машинах обрабатывается щелочным варочным раствором, отжимается и через роликовый тканекомпенсатор поступает в камеру длительного запаривания на 40—60 мин. Затем ткань промывается горячей водой в трех промывных роликовых машинах, далее обрабатывается в двух пропиточных машинах раствором серной кислоты с последующей промывкой холодной водой в трех промывных машинах. После отжима ткань укладывается гармошкой в емкий тканекомпенсатор сапожкового типа. Из тканекомпенсатора ткань через второе заправочное устройство поступает во II секцию, состоящую из трех пропиточных машин для обработки белящим раствором перекиси водорода, второй запарной камеры рулоноперемоточного типа и шести промывных машин, в которых последовательно промывается горячей водой. Затем ткань через роликовый тканекомпенсатор передается в III секцию, где высушивается на 30-цилиндровой сушильной барабанной машине и после охладительной камеры накатывается в рулон.

Мерсеризация. Кратковременный процесс обработки ткани под натяжением концентрированным раствором едкого натра (225—300 г/л) при температуре 16—20 °С с последующей промывкой ее горячей и холодной водой называется мерсеризацией. Мерсеризованные хлопчатобумажные ткани приобретают блеск и шелковистость, повышаются их гигроскопичность, прочность, сорбционная способность.

Изменение свойств ткани связано с химическими и физико-химическими процессами, протекающими при взаимодействии целлюлозы хлопка с концентрированной щелочью.

Сущность процесса мерсеризации заключается в частичном переводе хлопковой целлюлозы в гидратцеллюлозу через промежуточную стадию образования щелочной целлюлозы.

В начальной стадии обработки волокно набухает, стенки его утолщаются, а диаметр канала уменьшается. В результате характерная форма хлопкового волокна — сплюснутый цилиндр в виде извитой по длине ленточки — изменяется на цилиндрическую, поверхность волокна распрямляется, разглаживается и в результате направленного отражения падающего света появляется блеск.

Утолщение стенок сопровождается уменьшением длины волокна. Чтобы предотвратить усадку ткани, мерсеризацию проводят под натяжением. Волокно сорбирует щелочь, макромолекулы целлюлозы начинают взаимодействовать с едким натром в результате чего образуется щелочная целлюлоза. Мерсеризованную ткань промывают водой, и щелочная целлюлоза легко разлагается на гидратцеллюлозу и едкий натр.

Как ранее отмечалось, гидратцеллюлоза отличается от природной целлюлозы структурными изменениями макромолекул целлюлозы, частичным разрушением морфологической структуры природного волокна, разрывом некоторого числа водородных связей между молекулами целлюлозы, она менее уплотнена и более химически активна, что подтверждается ее высокой гигроскопичностью и способностью сорбировать большее количество красителя.

Впервые изменения свойств хлопковой целлюлозы при обработке концентрированными щелочами описал в 1850 г. английский химик Дж. Мерсер и в честь его процесс получил название «мерсеризации».

Хлопчатобумажные ткани мерсеризуют в суровом виде, после отварки и после беления. Длительность обработки щелочным раствором суровых тканей 1,5—3 мин, отваренных и отбеленных, обладающих большей гигроскопичностью, 50 с. При мерсеризации суровых тканей щелочи расходуется больше, так как она взаимодействует с примесями целлюлозы, щелочный раствор засоряется, повторное использование этого раствора практически невозможно, причем ткань может быть мерсеризована неравномерно.

На степень мерсеризации большое влияние оказывает сорт и зрелость хлопкового волокна, равномерность пряжи по линейной плотности и крутке, а также вид переплетения. Короткие волокна мерсеризуются хуже, так как труднее подвергаются растяжению. Сильно крученая пряжа трудно пропитывается раствором щелочи. Наилучший эффект достигается при обработке тканей атласного и сатинового переплетений, изготовляемых из высококачественного хлопка. Для лучшей смачиваемоети ткани в щелочный раствор вводят смачиватели.

Изменение физической структуры волокна сказывается при последующем крашении. Для окрашивания мерсеризованной ткани требуется на 12—25 % меньше красителя, чем для окрашивания немерсеризованной, причем окраски на мерсеризованных тканях более яркие и устойчивые к различным воздействиям.

В технологической практике применяют полумерсеризацию или натровку для улучшения накрашиваемости волокнистых материалов. Например, тяжелые одежные ткани обрабатывают в растворах щелочи (125—145 г/л) при температуре 20—25°С.

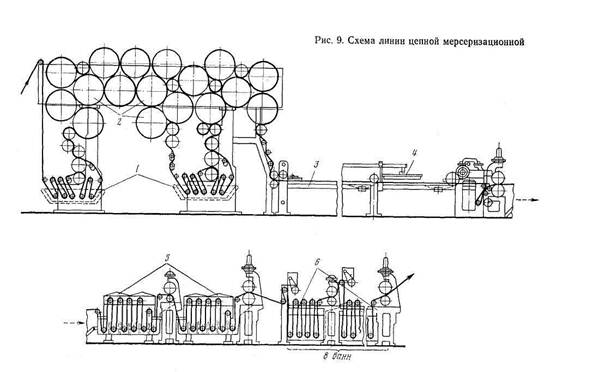

Ткани мерсеризуют на цепных и валковых машинах непрерывного действия.

|

Линия мерсеризационная цепная предназначена для обработки суровых, отваренных и отбеленных хлопчатобумажных плотных тканей (рис. 9).

Линия работает следующим образом. Ткань через заправочное устройство поступает в ванну трехвальной плюсовки 1, пропитывается раствором едкого натра (225—300 г/л) при температуре 15—18°С, отжимается до 170%-ной влажности, пропускается через первую группу стабилизирующих цилиндров 2, повторно пропитывается таким же раствором едкого натра на второй трехвальной плюсовке, отжимается, пропускается через вторую группу стабилизирующих цилиндров. Пропитывание ткани в двух плюсовках и прохождение пропитанной ткани по стабилизирующим барабанам удлиняет воздействие щелочи на целлюлозу. После пропитки ткань вводится в цепное поле 3, подвергается ширению и первоначальной отмывке от едкого натра промывной жидкостью, подаваемой из спрысков 4. Далее ткань отжимается и проходит через две ванны выщелачивателя 5, где подвергается действию горячей воды и пара для дальнейшего освобождения от щелочи и поступает на промывную нейтрализационную часть 6, в которой в одной ванне промывается холодной водой, в двух ваннах обрабатывается раствором серной кислоты (3—10 г/л) при температуре 20—25 °С для нейтрализации остатков щелочи, промывается в пяти ваннах. Затем ткань отжимается до 95—100 %-ной влажности, высушивается на сушильной барабанной машине. На линии предусмотрено автоматическое регулирование температуры растворов в выщелачивателе и пропиточных ваннах, концентрации кислоты, давления пара и сжатого воздуха, подводимых к машине. Предусмотрен контроль температуры воды и рабочих растворов в ваннах линии, давления сжатого воздуха и пара, расхода горячей воды, скорости движения ткани и ее метража. Скорость движения ткани достигает 80 м/мин.

|

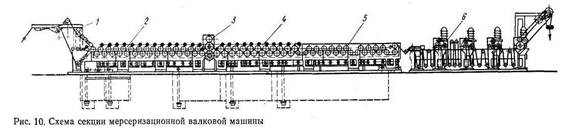

Валковые машины предназначены для мерсеризации тонких тканей.

Валковая машина (рис. 10) состоит из заправочного устройства 1, щелочной коробки 2, в которой расположено несколько пар валов, выполняющих роль стабилизирующих барабанов и промежуточных отжимов, обеспечивающих глубокое пропитывание ткани раствором едкого натра и движение полотна. Нижние валы — стальные, верхние — обрезиненные (они свободно лежат на нижних). На выходе из коробки установлены отжимные валы 3, устройство промывной части 4 аналогично. Выщелачиватель 5 представляет собой закрытую коробку с двумя рядами пустотелых валов. В него подается горячая вода для удаления щелочи. Окончательная промывка осуществляется в нейтрализационной части 6, где ткань сначала обрабатывается раствором кислоты, затем промывается водой. Скорость движения ткани до 50 м/мин, количество полотен в заправке 2—4.

Для мерсеризации текстильных материалов начинает находить применение безводный жидкий аммиак, который при температуре —33 °С хорошо смачивает даже суровую хлопчатобумажную ткань, в течение 1—2 с проникая внутрь волокна. При этом происходит модификация целлюлозы, что выражается в уменьшении степени кристалличности волокна, увеличении размеров микропор, удельной внутренней поверхности волокна, повышении адсорбционной способности и гигроскопичности. Для регенерации жидкий аммиак можно удалять из волокна путем обработки его горячей водой или высушиванием.

Отварка хлопчатобумажной ткани в растворе щелочи 200—275 г/л при последующем запаривании при температуре 105°С не только ускоряет процесс, но и сообщает ткани свойства, приобретаемые ею обычно только в процессе мерсеризации. Таким образом, в едином технологическом процессе объединяются две сложные операции — отварка и горячая мерсеризация. Для этих целей разработана линия ЛМО-140 предназначенная для совмещенного способа мерсеризации и отварки хлопчатобумажных тканей поверхностной плотности до 300 г/м2, выработанных из крученой пряжи или пряжи, содержащей хлопковое волокно в смеси с синтетическими (лавсан).

Технологический процесс на линии ЛМО-140 осуществляется следующим образом. Ткань врасправку пропитывается последовательно в двух пропиточных машинах раствором, содержащим (г/л): едкого натра 180—250, ПАВ 5— 10, бисульфита натрия 5. Затем ткань отжимается до 100 % и запаривается в камере длительного запаривания КДЗ при температуре 100 —

102 °С в течение 60—90 мин. При этой температуре водный раствор едкого натра на ткани находится в кипящем состоянии и температура поддерживается на уровне 105—107 °С (температура кипения раствора едкого натра концентрации 200—250 г/л), что защищает волокно от деструкции кислородом воздуха, так как при данной температуре воздух в волокне практически отсутствует.

После запаривания ткань направляется в выщелачиватель, включающий две ванны, далее в нейтрализационную часть машины, в которой семь ванн, где ткань сначала обрабатывается слабым раствором серной кислоты, а затем промывается водой. После этого на сушильной барабанной машине ткань высушивается. Скорость движения ткани до 100 м/мин. При использовании совмещенного способа мерсеризации и отварки сокращаются затраты труда, расход воды, потребление электроэнергии.

– Конец работы –

Эта тема принадлежит разделу:

Лекция № 3 ПОДГОТОВКА ТКАНЕЙ К КРАШЕНИЮ И ПЕЧАТАНИЮ

ПОДГОТОВКА ТКАНЕЙ К КРАШЕНИЮ И ПЕЧАТАНИЮ К веществам подлежащим удалению относятся природные...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Подготовка хлопчатобумажных тканей

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов