Бетонные работы

Бетонные работы состоят из следующих основных технологических процессов: приготовления бетонной смеси, транспортирования ее к месту укладки, укладки в опалубку и ухода за бетоном в период его твердения.

7.3.1. Приготовление бетонной смеси

Приготовление бетонной смеси осуществляется, как правило, на бетонных заводах, оборудованных механизированными и автоматизированными установками. Эти заводы могут быть в составе малых, средних и больших заводов ЖБИ, а также самостоятельными или выполненными в сборно-разборном варианте и эксплуатироваться непосредственно на строительной площадке. Такие заводы, цеха, узлы выдают в зависимости от потребности либо бетонные, либо растворные смеси.

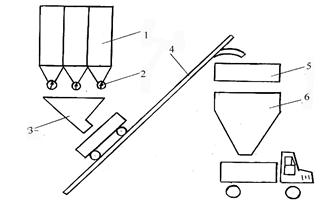

Технологические схемы производства товарного бетона и раствора бывают одноступенчатыми (высотными) или двухступенчатыми (рис. 7.7 и 7.8).

Рис. 7.7. Одноступенчатая схема производства товарного бетона и раствора:

1 – склад цемента, 2 – система ленточных транспортеров для подачи инертных материалов, 3 – расходные бункера, 4 – дозаторы, 5 – загрузочные воронки,

6 – бетоносмеситель, 7 – бункер-накопитель

Кроме таких стационарных или сборно-разборных бетонорастворных узлов могут использоваться передвижные (мобильные) бетонорастворные установки, смонтированные на тяжелых автомобильных прицепах. Они обычно скомпонованы по двухступенчатой схеме.

Механизмом, определяющим качество бетонной смеси, производительность бетонного узла, периодичность работы, является бетоносмеситель.

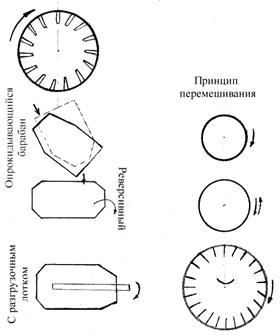

Бетоносмесители бывают (рис. 7.9) гравитационного перемешивания (свободного падения составляющих) и принудительного (Рис. 7.10) Гравитационные – с опрокидывающимся барабаном и с разгрузочным лотком.

Рис. 7.8. Двухступенчатая схема производства товарного бетона и раствора:

1 – расходные бункера, 2 – дозаторы, 3 – загрузочная воронка, 4 – скиповой подъемник, 5 – бетоносмеситель, 6 – бункер-накопитель

Бетоносмесители принудительного перемешивания делятся на циклического действия и непрерывного.

Наиболее распространенный смеситель принудительного действия – с вращающейся чашей, используется для приготовления жестких бетонных смесей.

Продолжительность цикла у бетоносмесителей периодического действия:

Тц = tа + tп + tв , (7.1)

где tа, tп, tв – соответственно продолжительность загрузки, перемешивания и выгрузки смеси.

Рис. 7.9. Бетоносмесители со свободным падением составляющих (гравитационные)

Часовая производительность бетоносмесителя цикличного действия:

где V – вместимость барабана (чаши) смесителя, л;

Kв – коэффициент выхода бетонной смеси, равный отношению объема смеси, получаемой за один замес к вместимости барабана (для тяжелых бетонов Kв = 0,67, для бетонов на легких заполнителях – Kв = 0,75;

nз – число замесов в 1 час.

Рис. 7.10. Бетоносмесители принудительного перемешивания:

а – роторный с неподвижной чашей, б – противоточный

с вращающейся горизонтальной чашей, в – то же с двумя

смешивающими устройствами, г – двухвальный

7.3.2. Транспортирование бетонной смеси

Способы транспортирования бетонной смеси к месту ее укладки зависят от ряда факторов: дальности транспортирования, времени года (погоды), состава (качества) бетонной смеси.

В настоящее время бетонную смесь доставляют от места приготовления до места ее укладки в конструкции автомобилями-самосвалами, специальными автомобилями-бетоновозами, в бадьях (бункерах), автобетоносмесителями (миксерами). Для транспортирования бетонной смеси используют также ленточные транспортеры и трубопроводный транспорт в сочетании с бетононасосами.

Во время транспортирования в целях сохранения однородности (исключения расслоения) и подвижности бетонная смесь должна быть защищена от попадания атмосферных осадков, вредного воздействия ветра и солнечных лучей, а также от утечки цементного молока. В зимнее время бетонную смесь при транспортировании необходимо защищать от замораживания. Для этой цели применяют специально утепленные виды транспорта. Кроме того, бетонная смесь должна доставляться к месту укладки без промежуточных перегрузок.

При любом способе транспортирования бетонную смесь надо предохранять от чрезмерного встряхивания во избежание расслаивания. Продолжительность перевозки смеси от места ее приготовления до места укладки не должна превышать 1 час (от момента выгрузки из смесителя до окончания уплотнения).

Исходя из этих условий, и принимаются разные виды транспорта.

Автомобили-самосвалы, а также бадьи и контейнеры могут использоваться при перевозке бетонных смесей на расстояние до 10-30 км. При этом самосвалы целесообразнее использовать при больших объемах бетонных работ и разгрузке смеси непосредственно в опалубку, т. е. при бетонировании конструкций, примерно на уровне земли, а бадьи – при бетонировании конструкций, расположенных выше уровня земли.

Автобетоновозы – это те же самые самосвалы и рациональная область его применения такая же. Отличается он от универсального автосамосвала конструкцией кузова: во-первых, от закрыт, во-вторых, форма кузова облегчает выгрузку и практически исключает прилипание бетонной смеси в углах ввиду отсутствия последних.

Автобетоносмесители – это специальный, качественно отличающийся вид транспорта, а значит и более дорогой. Это по существу бетоносмеситель на колесах, способный перемешивать смесь в процессе транспортирования, а значит исключить опасность расслоения. Он может перевозить не только готовые бетонные смеси, но и сухие смеси, добавляя них воду непосредственно при подъезде к строительной площадке, что практически неограниченно увеличивает возможные с технической точки зрения расстояния перевозки.

Способ транспортирования по трубам особенно эффективен для перемещения бетонной смеси в пределах строительной площадки. Он особенно широко стал применяться в комплексе с автобетоновозами и бетононасосами или автобетоносмесителями.

При объеме укладки до 80 куб. м бетона в смену используют автобетононасосы, которые оснащены загрузочным бункером, насосом и раздаточной стрелой. Бетонную смесь подают в вертикальном (до 80 м) и горизонтальном (до 360 м) направлениях. При строительстве объектов с потребностью более 80 куб. м бетона в смену, а также зданий повышенной этажности (более 20 этажей) применяют стационарные бетононасосы в комплекте с раздаточными бетоноукладчиками. Бетоноукладчики, имеющие вылет стрелы до 60 м, устанавливают на смонтированные конструкции здания или вспомогательные опоры. Бункер бетононасоса соединяется с бетоноукладчиком с помощью вертикального трубопровода, по которому и поступает смесь. С одной стоянки бетоноукладчика осуществляется укладка бетона на нескольких ярусах. На следующую стоянку бетоноукладчик, масса которого 1-6 т, переставляется установленным на объекте монтажным краном, бетоновод удлиняется и бетонная смесь подается на вновь возводимые ярусы здания.

При использовании трубопроводного транспорта актуальным становится применение литых бетонных смесей, перерасход цемента в которых исключается использование суперпластификаторов.

Все трубопроводы, насосы, бункера, укладчики после прокачки бетонной смеси промываются водой. Утилизация промывочных вод зачастую становится трудно решаемой проблемой на строительной площадке.

Для перекачки по трубам используют бетононасосы с механическим приводом, гидравлическим (поршневые) и пневмонасосы.

7.3.3 Укладка бетонной смеси

Укладка бетонной смеси осуществляется различными способами, в зависимости от вида бетонируемой конструкции. Укладке бетонной смеси в опалубку должны предшествовать проверочные и подготовительные работы. Проверяют все основные отметки опалубки, правильность ее геометрических размеров. Опалубку очищают от мусора, деревянную опалубку примерно за 1 час до бетонирования поливают водой, наносят антиадгезионную смазку. Проверяют и очищают арматуру, при соответствии ее требованиям проекта и технических условий составляют акт освидетельствования скрытых работ. Резьбовые части закладных и анкерных деталей смазывают солидолом. И только после этого можно приступать к бетонированию.

Основными технологическими требованиями к укладке бетонной смеси являются: обеспечение монолитности бетонируемой конструкции и необходимого уплотнения бетонной смеси.

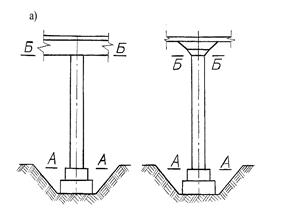

Для обеспечения монолитности железобетонных конструкций бетонирование необходимо вести непрерывно. Однако это реально возможно только при небольших объемах работ. Во всех остальных случаях перерывы в бетонировании неизбежны. Для того чтобы швы (стыки затвердевшего и вновь укладываемого бетона) не оказались в тех местах конструкции, где они угрожают ее несущей способности, необходимо заранее предусмотреть такие швы, чтобы обеспечить непрерывность бетонирования в пределах между ними. Такие заранее предусмотренные в безопасных местах швы называются рабочими швами. Рекомендуемое расположение рабочих швов в некоторых конструкциях изображено на рис. 7.11.

В колоннах рабочие швы допускаются на уровне верха фундамента, у низа прогонов, балок или подкрановых консолей, у низа капителей колонн безбалочных перекрытий; в рамных конструкциях – у верха вута между стойками и ригелями рам. В балках рабочие швы допускаются в пределах средней части пролета. При бетонировании ребристых перекрытий надо руководствоваться следующим: если бетонирование идет в направлении, параллельном второстепенным балкам, рабочий шов допускается в пределах средней трети пролета балок; при бетонировании в направлении, параллельном главным балкам (прогонам), – в пределах двух средних четвертей пролета балок и плит. В безбалочных перекрытиях рабочие швы делают в середине пролета плиты. Рабочие швы в балках и плитах образуют в виде вертикального среза.

Рабочие швы в вертикальных элементах должны быть горизонтальными, в горизонтальных – вертикальными. При наличии в конструкциях температурных и осадочных швов рабочие швы по возможности надо с ними совмещать.

Поверхности затвердевших рабочих швов подготавливают к укладке бетонной смеси следующим образом: очищают, продувают, делают насечку, непосредственно перед бетонированием покрывают цементным раствором толщиной 20-50 мм.

Уплотнение бетонной смеси в монолитных конструкциях осуществляют механически путем (трамбование, вибрирование, вакуумирование). При небольших объемах возможно ручное уплотнение трамбовками, шумовками, подбойками.

Рис. 7.11. Рекомендуемое расположение рабочих швов:

а – в вертикальных конструкциях, б – в горизонтальных