Парогазова установка з внутрішньоцикловою газифікацією вугілля

Технології внутрішньоциклової газифікації вугілля для ПГУ - один з найперспективніших напрямів розвитку енергетики. На їх основі вирішують проблеми, пов'язані з підвищенням ККД існуючих ТЕС і потребою охороняти навколишнє середовище від шкідливих викидів. До переваг цих технологій можна віднести: високу економічність (ККД ПГУ може досягати 46-50 %); екологічну чистоту (ступінь зв'язування SО2 більше 97 %, a NOx - більше 90 %); можливість роботи в маневровому режимі; широкий діапазон використання палива різного ступеня метаморфізму, зокрема високосірчистого і солевмісного палива.

Газифікатор, що працює під тиском, органічно вписується в схему ТЕС, яка працює за парогазовим циклом. Це пояснюється наявністю в циклі потрібної кількості водяної пари, стисненого повітря і, якщо треба, кисню.

Парогазовий цикл з газифікацією вугілля можна умовно поділити на чотири стадії:

1) виробництво паливного газу за рахунок реагування вугілля з високотемпературною парою або повітрям (або чистим киснем);

2) очищення отриманого паливного газу;

3) згорання газоповітряної суміші (за реалізації технології газифікації);

4)застосування теплоти продуктів згорання ГТУ і паливного газу після газифікатора у виробництві водяної пари, що використовують як робоче тіло в ПТУ, а також, якщо треба, як одну зі складових процесу газифікації.

Процеси газифікації вугілля можна класифікувати за калорійністю

отриманого газу.

У процесі повітряної (або пароповітряної) газифікації утворюється низькокалорійний паливний (або вугільний) газ з теплотою згорання 3...7 МДж/м3. Такий газ доцільно спалювати поблизу місця його одержання без транспортування на далекі відстані.

У процесі кисневої (або парокисневої) газифікації (під тиском до З МПа) утворюється середньокалорійний синтез-газ з теплотою згорання 10...16 МДж/м3. Такий газ можна спалювати як поблизу місця його одержання, так і транспортувати.

Висококалорійний газ (або замінник природного газу) можна одержати в результаті кисневої (або парокисневої) газифікації вугілля під високим тиском (понад 10 МПа) або в результаті переробки синтез-газу. Висококалорійний газ може мати теплоту згорання 20...40 МДж/м3.

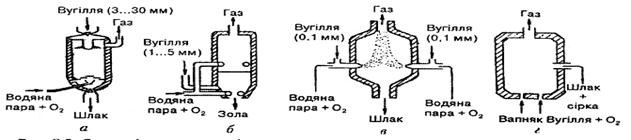

Газифікатори поділяють на апарати газифікації вугілля в нерухомому шарі, киплячому шарі, потоці і розплаві (рис. 8.3).

Найперспективнішою схемою виконання газифікаторів з нерухомим шаром уважають газифікатори з протилежним напрямком руху потоків вугілля і газифікуючого агента. Температура проведення процесу газифікації в таких апаратах у зоні спалювання коксозольного залишку вища за температуру плавлення золи (тому такі апарати працюють з рідким шла-ковидаленням і з обертовою колосниковою решіткою). Температура отриманого газу на виході з реактора вища на 200...300 °С від температури конденсації смол.

Рис. 8.3. Основні типи реакторів газифікації вугілля: а - газифікація в нерухомому шарі 800... 1 600 °С; б- газифікація в киплячому шарі 800... 1 000 °С; в - поточна газифікація 1 500... 1 900 °С; г - газифікація на базі розплавленого металу 1 500 °С

В апаратах з киплячим шаром за рахунок створення псевдозріджено-го шару вдається проводити газифікацію вугілля при температурах, менших за температуру плавлення золи, і забезпечувати сприятливі умови для тепло- і масообміну (практично постійну температуру по висоті шару). Через знижену температуру процесу зменшуються викиди оксидів азоту і сірки в навколишнє середовище і такі апарати працюють з сухим золовидаленням. Крім того, сірка в шарі може зв'язуватися як із золою, так і з вапняком (або доломітом), який уводять у шар.

Газифікатори з киплячим шаром мають такі різновиди: зі стаціонарним киплячим шаром; з киплячим шаром, що розширюється; з цирку-лювальним киплячим шаром. Вони різняться концентрацією твердої фази у верхній частині реактора (від 0,4 мг/м3 для стаціонарного шару; до 1,5 мг/м3 для шару, що розширюється, і 1,5... 15 мг/м3 для циркулюваль-ного киплячого шару). Останні два типи газифікаторів працюють з цир-кулювальним киплячим шаром, що сприяє підвищенню інтенсивності газифікації.

Потокові газифікатори поділяють на апарати зі спадним і східним потоком. Через високу температуру процесу газифікації пилоподібних частинок вони мають найвищу порівняно з іншими апаратами продуктивність реакційного об'єму. В отриманих у процесі газифікації газах не містяться смоли і феноли.

Щоб забезпечити потокову газифікацію вугілля, треба підтримувати високі температури реагування (1 400...2 000°С). Тому більшість потокових газогенераторів працюють або їх проектують на кисневому або парокисневому дутті (особливо, якщо використовують низькореакційне тверде паливо). Через неможливість зв'язування сірки в газогенераторі потрібне глибоке очищення газу від сірчистих сполук.

Газифікацію в розплаві солей або металів роблять в апаратах, що працюють як на кисневому, так і на повітряному дутті. Цей спосіб газифікації вугілля відрізняється від інших жорсткими вимогами до забезпечення температурного рівня ванни розплаву. Такі установки можуть працювати тільки в базисному режимі. Через високу температуру процесу потрібне глибоке очищення отриманих газів від сполук сірки і азоту.

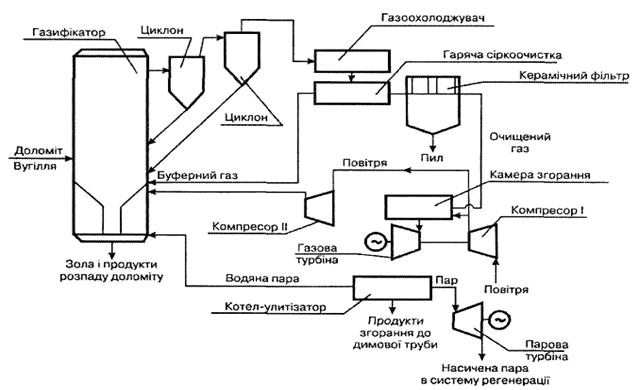

Внутрішньоциклову газифікацію вугілля можна проводити за методом Лургі у щільному шарі (рис. 8.4), за методом Вінклера у киплячому шарі (рис. 8.5).

Рис. 8.4. Принципова схема ПГУ з внутрішньоцикловою

газифікацією вугілля за методом Лургі

Рис. 8.5. Схема ПГУ з внутрішньоцикловою газифікацією в киплячому шарі

При відповідному рівні очищення газів після газифікатора можливе також успішне застосування ГІГУ з внутрішньоцикловою газифікацією палива.