Теплові електричні станції на базі паливних елементів

У зв'язку з уповільненням темпу збільшення економічності ТЕС за рахунок модернізації традиційних технологій перетворення хімічної енергії палива на електричну в останні роки все більший інтерес викликає використання в енергетиці нетрадиційних технологій, зокрема на основі реалізації електрохімічного процесу перетворення хімічної енергії вуглеводневих палив на електричну енергію на базі паливних елементів. Традиційні технології одержання електричної енергії реалізуються у такій послідовності:

- перетворення хімічної енергії (ХЕ) палива на потенційну енергію (ПЕ) робочого тіла в

котлі або камері згорання;

- перетворення ПЕ на кінетичну енергію (КЕ) робочого, тіла у сопловому апараті

турбіни;

- перетворення КЕ робочого тіла на робочих лопатках турбіни на механічну енергію

(ME) обертання ротора турбіни;

- перетворення ME на електричну енергію (ЕЕ) в електрогенераторі;

- передача ЕЕ через трансформаторні підстанції (ТП) та лінії елект ропередач (ЛЕП)

споживачам.

У результаті необоротності на всіх проміжних стадіях процесу перетворення енергії мають місце великі втрати роботоздатності.

Для ПТУ коефіцієнт втрат роботоздатності може становити 60 % і більше, причому основний внесок дає необоротність процесів теплообміну в котлі ]~40 %), теплові втрати в котлі (~9 %), необоротність розширення пари в гурбіні (~7 %), необоротність теплообміну в конденсаторі (~4 %).

Якщо використовують паливні елементи, то немає всіх проміжних зтадій, крім початкової і кінцевої, тобто ХЕ зразу перетворюється на ЕЕ і гим самим виключаються всі джерела необоротних втрат, що істотно підвищує ККД електрохімічного генератора.

Паливний елемент - електрохімічний пристрій (рис. 8.8), у якому ХЕ палива з достатнім ступенем ефективності перетворюється безпосередньо на електричну у вигляді постійного струму низької напруги. Паливні глементи постійно постачають паливом, вони подібні батареям постійного струму, які працюють безперервно.

Паливний елемент теоретично являє собою пристрій, який складається з двох електродів та іонного провідника між ними. У кожному електроді забезпечується розвинена межа поділу трьох фаз: газоподібної (реагентів), твердої (провідника першого роду) і рідкої або твердої (провідника другого роду). Така межа поділу фаз створюється в пористих електродах з високорозвиненою поверхнею (до 100 м /г). Щоб прискорити реакцію, у пористі електроди вводять каталізатори (платину та її сплави, нікель, оксиди нікелю, кобальту, лантану та ін.). Електроди мають газові камери, у які підводять і рівномірно розподіляють по електроду реагенти і з яких відводять продукти реакції (Н2О, СО2 та ін.) і теплоту.

Рис. 8.8. Схема і принцип дії паливного елементу: НН - молекула водню Н2;

Н - іон водню (протон); 0

- іон водню (протон); 0 - електрон; ОО - молекула кисню О2; О

- електрон; ОО - молекула кисню О2; О - іон кисню; (Н2О) _ молекула води (пара); X- електричне навантаження

- іон кисню; (Н2О) _ молекула води (пара); X- електричне навантаження

Паливні елементи можуть бути низько- (до 100 °С), середньо-(100...250 °С) і високотемпературні (500... 1 000 °С). Залежно від робочої температури застосовуть ті або ті іонні провідники (електроліти) і реагенти (паливо і окиснювач).

За типом електролітів паливні елементи поділяють на п'ять видів: з лужним електролітом, фосфорнокислотним електролітом, твердополімер-ним електролітом, розплавленими карбонатами і твердооксидним електролітом.

Низькотемпературні паливні елементи з лужним і твердим полімерним електролітом працюють на водні високої чистоти. Середньо- і високотемпературні паливні елементи (з фосфорнокислотним, розплавленим карбонатним і твердим оксидним електролітами) не потребують особливо чистого палива, яке містить водень. Фосфорнокислотні паливні елементи забезпечують спільну генерацію теплової та електричної енергії. Високотемпературні паливні елементи дозволять у майбутньому використовувати викопні види твердого і рідкого палива з попередньою їх газифікацією.

Електроенергетична установка з паливним елементом містить такі системи: підготовки палива, генерування енергії на основі паливного елементу і перетворення постійного струму на змінний струм із заданими значеннями напруги і частоти. Надійність роботи паливних елементів передусім визначається правильним вибором системи підготовки палива, яким для високотемпературних паливних елементів можуть слугувати продукти конверсії природного газу і газифікації рідкого палива і вугілля.

Пароводяна конверсія метану (риформінг) можлива при температурі 1 300... 1 500 °С. Каталізатори зумовлюють зниження температури проведення цього процесу до 600 °С.

Пароводяна конверсія метану СЕЦ проходить у дві стадії:

СН4 + Н2О = CO + 3H2; (8.8)

CO + Н2О = СО2 + Н2. (8.9)

Першу стадію проводять в апараті на нікелевих каталізаторах під тиском 1...2 МПа і температурі 600...700 °С. Склад продуктів конверсії при 750°С: Н2 - 59,4 %; CO - 9,8 %; Н2О - 23 %; СО2 - 7,8 %. Мінімальне відношення пари до СH4, за якого сажа не утворюється і продукти конверсії мають окисно-відновні властивості, дорівнює 1,5 і вище. Конверсію монооксиду вуглецю проводять на залізохромовому каталізаторі при 360...400 °С (перша стадія) і на мідному каталізаторі при 220...250 °С (друга стадія).

Парокиснева конверсія полягає у взаємодії вуглеводнів із сумішшю водяної пари і кисню: С H4 + хН2О + 1/ 2 (1 - х)О2 = CO + (х + 2)Н2. (8.10)

У цьому разі процес не потребує зовнішнього підведення теплоти через стінки реактора. Першу стадію процесу зазвичай проводять при вищій температурі 840...900 °С і тиску до 4 МПа. Ефективний ККД процесу становить 67-70 %.

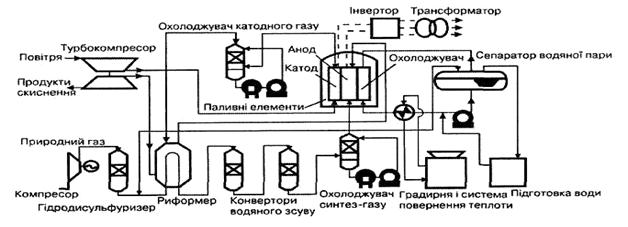

Найбільших успіхів у використанні паливних елементів досягни фірми Westinghouse, GE (США), Siemens AG, ABB (Німеччина), Fuji Electric, Toshiba, Hitachi (Японія) та ін. Так, у Японії, у рамках програми Moon Light Project з 1991 року на одній з електростанцій діє установка потужністю 11 МВт, принципову схему якої на рис. 8.9.

Рис. 8.9. Схема енергоустановки на паливних елементах з фосфорно-кислотним електролітом (електростанція Гоі компанії Терсо, Японія) потужністю 11 МВт спільного виробництва фірм IFC і Toshiba

До складу установки входить ГТУ, яка не виробляє корисної роботи, а потрібна тільки для одержання стисненого повітря, що живить батареї паливних елементів. ККД такої установки дорівнює 41,1 %, а з урахуванням споживання теплоти для цілей теплофікації коефіцієнт використання енергії палива може досягати 73 %.

Можливо також реалізувати енергетичну установку, яка працює за так званим потрійним циклом (рис. 8.10).

Така установка складається з трьох частин: електрохімічного генератора, ГТУ і ПТУ. Комбінація ГТУ і ПТУ, по суті, реалізує цикл БПГУ зі г.к-иляїтням газіт» v котел-утилізатоо.

Рис. 8.10. Структурна схема ТЕС з потрійним циклом (з електрохімічним генератором,

газотурбінною і паротурбінною установками): /- електрохімічний генератор; // - ПТУ; /// - ГТУ; 1 - риформер; 2 - газифікатор; 3 - інвертор; 4 - батарея паливних елементів; 5 - котел-утилізатор; 6 - парова турбіна; 7 - система регенерації; 8 - камера згорання; 9 - компресор; 10 - газова турбіна

ККД ТЕС, яка працює за потрійним циклом, може досягати 70 % зі зменшенням викидів bС02 на 40-60 %. Крім того, у десятки разів знижується bNOx , виключається забруднення води і з'являється можливість її генерування. Підвищується надійність роботи устаткування ТЕС (що також є показником екологічної безпеки) у зв'язку з браком термонапруже-них елементів і зменшенням кількості обертових механізмів.

Додатковою відмінною рисою енергоустановок на базі паливних елементів є можливість використання цієї енерготехнології як у системах автономного (децентралізованого енергоспоживання), так і в установках централізованого виробництва теплової та електричної енергії.