МИКРОСТРУКТУРЫ МАТЕРИАЛОВ

Цель работы: освоить методику изготовления шлифов различных металлов и сплавов для микроскопического исследования.

Содержание работы

Как правило, изучение строения металлов и сплавов начинается с помощью наиболее простого и широкого распространенного в научных и заводских лабораториях метода−световой микроскопии (часто этот метод называют металлографическим, хотя это понятие в принципе более широкое). Методом световой микроскопии изучают размеры, форму, взаимное расположение кристаллов (зерен), достаточно крупные включения в них, некоторые дефекты кристаллического строения (двойники, дислокации).

Так как большинство материалов − вещества непрозрачные (для видимого света), то форму кристаллов, а также их размер и взаимное расположение изучают на специально изготавливаемых микрошлифах.

Микрошлиф − это образец, поверхность которого подготовлена для микроанализа.

Правильное изготовление шлифов имеет важное значение, поскольку от этого зависит правильность толкования микроструктур.

Основной момент, о котором нужно помнить − это предотвращение повреждения поверхности шлифа, состоящее в изменении микроструктуры поверхностного слоя материала в результате деформации или нагрева.

Форма и размеры микрошлифов. Наиболее удобны простые формы образцов: цилиндр, куб. Образцы изготавливают со скошенными углами на поверхности микрошлифа, чтобы при полировке не рвать сукно, размеры образцов: диаметр 10-20 мм или сторона квадрата 10-20 мм при высоте 10-15 мм.

Мелкие образцы неудобной формы (тонкие листы, проволока и.т.д.) должны быть заключены в специальные приспособления: струбцины, запрессовка в специальные формы, заливка эпоксидными смолами и термореактивными пластмассами.

Отбор образца для микрошлифа. Образец должен правильно представлять свойства исследуемого материала, поэтому отбор образцов должен быть произведен по продуманному плану, соответствующей задаче исследования, с учетом размеров, формы и металлургического происхождения изделия.

Иногда исследование более эффективно проводить на косых шлифах.

Изготовление косых шлифов осуществляется путем наклона поверхности полировки на небольшой угол к поверхности образца. Угол в 5044″ дает 10−кратное увеличение ширины.

Образцы вырезают ножовкой на токарном станке, фрезерном, строгальном станках. Из металлов и сплавов, обладающих высокой твердостью и плохой обрабатываемостью, образцы вырезают на тех же станках с применением режущего инструмента, изготовленного из твердых или сверхтвердых сплавов или при помощи тонкого наждачного круга, а также электроискровой резки. Из хрупких материалов образцы отбирают с использованием алмазного инструмента.

При механической обработке должны быть приняты меры, предохраняющие образцы от разогрева, если это связано с изменением структуры.

Изготовление микрошлифа сводится к последовательному выполнению следующих операций:

1)выравнивание поверхности среза или излома грубой шлифовкой;

2)тонкая шлифовка;

3)полировка.

Грубая шлифовка проводится на абразивных кругах; мягкие или очень хрупкие металлы и сплавы шлифуют напильником или грубой наждачной бумагой. При шлифовке на абразивных кругах следует применять во избежание нагрева интенсивное охлаждение. Шлифовку заканчивают после полного выравнивания всей поверхности среза (шлифа).

Тонкая шлифовка проводится после грубой шлифовки на образцах очищенных от частиц металла и абразивов. Тонкая шлифовка проводится на шлифовальной бумаге различной зернистости на специальных станках или вручную.

Шлифовку проводят на 4−5 номерах шлифовальной бумаги, которые выбирают в зависимости от свойств обрабатываемого материала.

При шлифовке вручную шлифовальную бумагу помещают на стекло для создания ровной и твердой подкладки, и образец перемещают по бумаге, слегка его прижимая. Для получения качественной поверхности микрошлифа при шлифовании последовательно переходят от одного номера наждачной бумаги к другому с непрерывно уменьшающимися размерами абразивных частиц и при этом при каждой смене бумаги поворачивают шлиф на 900.При уменьшении размеров абразивных частиц снижается глубина рисок на поверхности и уменьшается толщина деформированного поверхностного слоя, получаемого в результате шлифования. Обычно принимают, что толщина этого слоя в 10-50 раз превышает размер абразивных частиц. При этом, чем меньше твердость образца тем более значительной оказывается деформация поверхностного слоя. В подобных случаях надо уменьшать усилие прижима образца к поверхности шкурки. Кроме того, для шлифования мягких металлов шкурку предварительно смачивают керосином или натирают парафином, чтобы избежать вдавливания в поверхность образца абразивных частиц.

После шлифования поверхности образца следует полирование, которое должно устранить риски оставшиеся от воздействия абразивных частиц.

Однако, в некоторых случаях перед полированием проводят еще одну операцию − притирку, которую проводят на шлифовальном круге, на поверхность которого наносят абразивные частицы, путем их запрессовки, либо они непрерывно подаются с током воды либо наносятся в виде паст.

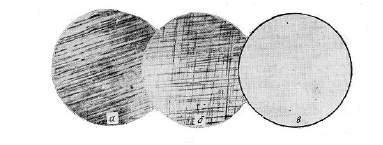

Рис.1 Различная степень готовности микрошлифа:

а – подготовлен к более тонкой шлифовке; б – требуется продолжение шлифовки на данном абразиве; в – состояние поверхности микрошлифа после полировки.

Полирование плоскости образца. Полированием удаляют оставшиеся после тонкой шлифовки мелкие дефекты поверхности, риски и т.п.

Применяют механический, химико−механический и электрохимический способы полировки.

Механическая полировка проводится на специальном полировальном станке, диск которого обтянут фетром, сукном или бархатом. Диск станка смачивают полировальной жидкостью, состоящей из воды, в которой во взвешенном состоянии находятся частицы полировального порошка: окиси алюминия или окиси хрома.

Сейчас очень часто для полирования используют алмазные пасты, содержащие алмазные микропорошки марки АСМ или АМ, связующие и поверхностноактивные вещества, которые наносят на лист бумаги, закрепленный на вращающемся круге полировального станка.

В случае химико−механического полирования используют полировочные абразивные частицы совместно с химическими веществами, способствующие ускорению полирования.

Электрохимическое полирование проводят в ваннах наполненных электролитом, при чем образец является анодом. Шлифованную поверхность образца устанавливают против катода. Под действием тока выступы шлифованной поверхности растворяются, а впадины сглаживаются и, в итоге, поверхность образца становится зеркальной.

Полировку заканчивают после того, как микрошлиф приобретает зеркальную поверхность при полном отсутствии на нем рисок.

После полировки микрошлиф промывают водой, высушивают теплым воздухом или фильтровальной бумагой и рассматривают под микроскопом при небольшом увеличении х 100. При исследовании микроструктуры материалов для наблюдения микрошлифов применяют специальные микроскопы, в которых луч от источника света, отражаясь от шлифа, проходит через объектив и окуляр, создавая соответствующее увеличение. Однако оптический микроскоп не является аппаратом, который может обнаружить кристаллик любого размера.

Чтобы выявить структуру, следует создать рельеф или окрасить в разные цвета структурные составляющие, что достигается обычно химическим травлением. При травлении кислота в первую очередь воздействует на границы фаз и зерен, как места, имеющие наиболее дефектное строение и которые на травленом шлифе станут углублениями. Свет, падая на них, будет рассеиваться, и в поле зрения микроскопа они будут казаться темными, а тело зерна − светлым. Очень сложно выбрать травитель и условия травления для выявления структуры переходных зон в композиционных материалах и соединениях разнородных материалов вследствие их различной травимости.

Применяемые реактивы, условия травления для различных сочетаний металлов сведены в таблицу №1 (см. приложение).

Оборудование

1. Образцы различных материалов и сварных соединений из разнородных и однородных материалов.

2. Набор шлифовальной шкурки.

3. Полировальный станок.

4. Полировальная жидкость.

5. Установка для электролитической полировки и травления.

6. Металлографический микроскоп.

7. Приспособления для монтировки образцов.

Порядок выполнения

1. На сварном образце железо + углеродистая сталь изготовить микрошлиф посредством механической шлифовки и полировки.

2. На сварном образце из нержавеющей или жаропрочной стали изготовить микрошлиф путем механической шлифовки (на 2 – 3 номерах наждачной бумаги) и электролитической полировкой.

3. Выявить микроструктуру сварных образцов химическим и электролитическим травлением.

Контрольные вопросы

1. Что такое микрошлиф?

2. Какие исследования можно провести под микроскопом на нетравленом шлифе?

3. Для каких металлов и сплавов рекомендуют электролитическое травление?

4. Порядок приготовления микрошлифов?

5. Назначение косого шлифа и способы его приготовления?

6. Какие шлифовальные и полировальные материалы применяют для приготовления шлифов?

7. Какие существуют методы выявления структуры на шлифе?