рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Образование

- /

- ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ ОХЛАЖДЕНИИ

Реферат Курсовая Конспект

ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ ОХЛАЖДЕНИИ

ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ ОХЛАЖДЕНИИ - раздел Образование, Методические указания по выполнению курсовой работы Расчет скорости охлаждения металла при сварке и оценка его склонности к образованию холодных трещин в сварном соединении При Больших Скоростях Охлаждения Стальных Изделий Степень Понижения Температу...

При больших скоростях охлаждения стальных изделий степень понижения температуры (степень переохлаждения) определяет механизм и кинетику превращения аустенита в перлит (γ α) и, как следствие, структуру и свойства продуктов превращения.

α) и, как следствие, структуру и свойства продуктов превращения.

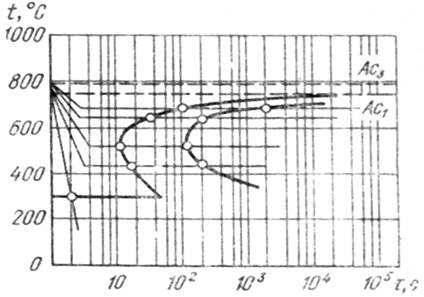

Установить влияние переохлаждения при непрерывном охлаждении очень сложно, поэтому превращение аустенита при различной степени переохлаждения изучают в изотермических условиях, строя специальные диаграммы изотермического распада аустенита. Такая диаграмма изотермического распада аустенита эвтектоидной стали приведена на рис. 2.

Рисунок 2 - Диаграмма изотермического распада аустенита эвтектоидной стали

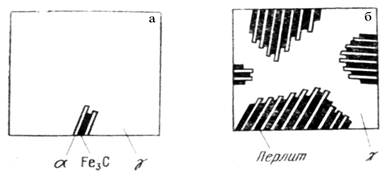

Путем соединения точек, соответствующих началу и концу превращения при различных температурах, получают основные линии на диаграмме изотермического распада аустенита. При высоких температурах аустенит превращается в пластинчатый перлит с межпластиночным расстоянием 0,5— 1,0 мкм. Схематически образование и рост перлитной колонии показаны на рис.3.

Рисунок 3 - Схема превращения аустенита в перлит (а) и роста перлитной колонии (б)

Образцы исследуемой стали, нагретые до температуры выше точки Ас1, охлаждают с возможно большей скоростью до различных температур ниже точки Ас3. Во время выдержки при этих температурах определяют начало и конец распада аустенита, для чего чаще всего используют дилатометрический или магнитометрический методы.

На границе кристалла аустенита сначала образуется зародыш цементита (рис.3.а), который растет и направлении к центру зерна. Аустенит вблизи вновь образовавшегося цементита обедняется углеродом и претерпевает превращение, образуя феррит. В результате роста ферритной прослойки углерод вытесняется из феррита в окружающий его аустенит, который, обогащаясь углеродом, вновь превращается в цементит (рис.3.б). Это явление повторяется, и таким образом образуется колония пластинчатого перлита. Толщина отдельных пластинок определяется скоростью диффузии углерода в аустените, которая тем выше, чем выше температура превращения. По мере снижения температуры превращения, пластинки образовавшегося перлита становятся все тоньше и расстояния между ними все меньше. При толщине пластинок 0,2—0,4 мкм структура называется сорбитом, при ~0,1 мкм - трооститом.

Перлитное превращение происходит неравномерно; сначала оно идет очень медленно, затем быстро, а в конце распада аустенита вновь очень медленно. При пониженных температурах превращения в результате распада аустенита образуется бейнит. Поскольку скорость диффузии углерода в α-Fe выше, чем в γ-Fe, бейнит представляет собой смесь феррита и карбидов, при чем карбиды, тем мельче, чем ниже температура образования бейнита. Поэтому так называемый верхний бейнит содержит более крупные карбиды, чем нижней бейнит, и является более мягким. Он может быть даже мягче троостита, который образуется при более высокой температуре превращения. В отличие от перлитного превращения бейнитное с самого начала протекает интенсивно и лишь к концу замедляется. Поэтому бейнитное превращение протекает не полностью и в структуре остается остаточный аустенит, который стабилизируется при изотермической выдержке в области образования бейнита.

При повышенных температурах распада в доэвтектоидной стали из аустенита сначала выделяется феррит, а в заэвтектоидной - цементит. Область выделения феррита или цементита по мере снижения температуры распада сужается и совершенно исчезает при температурах, близких к температуре начала бейнитного превращения.

Положение и форма кривых на диаграмме изотермического распада аустенита определяется химическим составом, величиной зерна и температурой аустенитизации. При повышенной температуре аустенитизации происходит укрупнение зерна и одновременно повышается степень гомогенизации аустенита. Оба указанных фактора вызывают смещение вправо начала и конца распада.

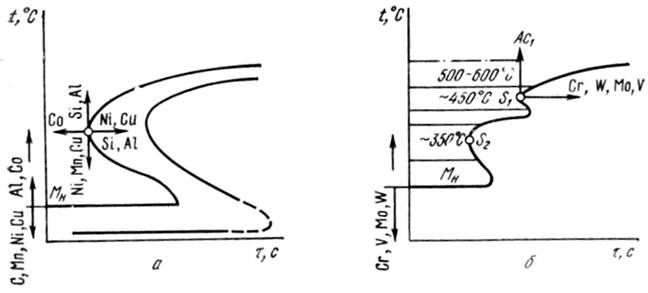

Влияние легирующих элементов на изотермическое превращение аустенита показано на рис.4. Элементы, растворяющиеся в феррите или цементите и не образующие специальных карбидов, не изменяя вида кривой, ускоряют или замедляют превращение (рис. 4.а). Карбидообразующие элементы изменяют форму кривой и смещают начало распада вправо (рис. 4.б). На кривой образуются два минимума устойчивости, между которыми располагается область повышенной устойчивости аустенита.

Рисунок 4 - Влияние легирующих элементов на положение точек начала и конца мартенситного превращения

Превращение в мартенситной области происходит бездиффузнонным путем, поскольку аустенит к моменту γ  α превращения переохлажден до такой степени, что диффузия углерода почти полностью исключается. Углерод, оставаясь растворенным в образовавшемся α-твердом растворе, вызывает искажение решетки.

α превращения переохлажден до такой степени, что диффузия углерода почти полностью исключается. Углерод, оставаясь растворенным в образовавшемся α-твердом растворе, вызывает искажение решетки.

Мартенситное превращение начинается при температуре, обозначаемой Мн и кончается при гораздо более низкой температуре, обозначаемой Мк. По мере повышения содержания углерода Мн и Мк понижаются, и мартенситное превращение заканчивается при температуре ниже комнатной. На положение точек Мн и Мк влияют также величина зерна, температура, с которой происходит охлаждение, и содержание легирующих элементов. Влияние легирующих элементов на положение точки Мн показано на рис.4. Кроме того, это положение зависит от величины зерна и температуры нагрева: чем выше температура и крупнее зерно, тем больше кривые смещены вправо и вниз.

При снижении температуры мартенситное превращение протекает сначала медленно, затем очень быстро и, наконец, опять очень медленно.

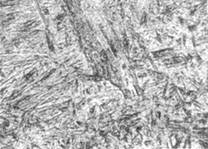

Структура мартенсита, бейнита и сорбита приведены на рис.5.

Структура мартенсита, бейнита и сорбита приведены на рис.5.

а б в

Рисунок 5 - Микроструктура стали 30Х3Ф: а – мартенсит после закалки; б – бейнит после изотермической закалки; в – сорбит после закалки и отпуска при 520 оС (х500)

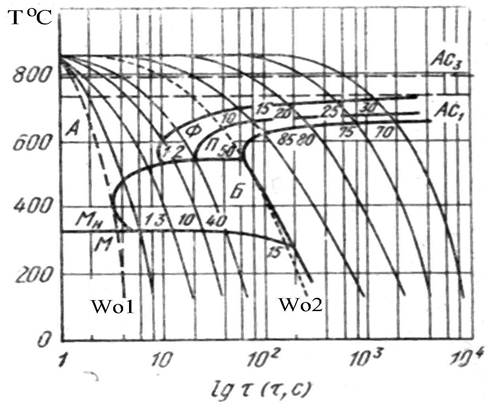

В производственных условиях невозможно обеспечить во всем объеме термически обрабатываемого изделия высокую скорость охлаждения до температуры изотермической выдержки, которая достигается при построении диаграмм изотермического распада аустенита. Кроме того, большая часть видов термической обработки предусматривает непрерывное охлаждение, поэтому на практике большее значение имеют термокинетические диаграммы распада аустенита. Эти диаграммы строят в тех же координатах, что и изотермические. На них нанесены точки начала и конца превращения при различных скоростях охлаждения, а также окончательная структура и результирующая твердость при данной скорости охлаждения (рис.6). По термокинетической диаграмме превращения аустенита можно установить для конкретной марки стали верхнюю критическую скорость охлаждения, при охлаждении выше которой образуется только мартенситная структура (штриховая линия на рис.6, касательная к диаграмме). Нижней критической скоростью охлаждения называется скорость, при охлаждении ниже которой в структуре отсутствует мартенсит, (пунктирная линия на рис.6). Цифры на диаграмме характеризуют долю остаточного аустенита в структуре в процентах. Аналогично диаграммам изотермического распада аустенита положение и форма термокинетических диаграмм зависят от уровня температуры аустенитизации, и содержания легирующих элементов.

Рисунок 6 - Термокинетическая диаграмма распада аустенита при непрерывном охлаждении стали

Скорость охлаждения в условиях сварки является решающим фактором в формировании конечных структур и свойств сварных соединений, выполняемых из сталей. Поэтому ее определение и регулирование в сварочном процессе с целью получения заданных прочностных свойств металла сварного соединения и исключения возможности образования холодных трещин имеет большое значение при анализе и разработке технологического процесса сварки, которое должен уметь проводить будущий специалист сварочного производства.

– Конец работы –

Эта тема принадлежит разделу:

Методические указания по выполнению курсовой работы Расчет скорости охлаждения металла при сварке и оценка его склонности к образованию холодных трещин в сварном соединении

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования... Ижевский государственный технический университет... имени М Т Калашникова...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ПРЕВРАЩЕНИЯ В СТАЛИ ПРИ ОХЛАЖДЕНИИ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов