ИСПЫТАНИЯ НА СЖАТИЕ

Определение механических свойств при приложении сжимающих нагрузок применяется для малопластичных материалов, например, чугунов, инструментальных сталей, керамики и для определения расчетных характеристик материалов деталей или узлов, работающих на сжатие. Испытание на сжатие имеет характерные особенности, существенно отличающие его от испытания на растяжение, а именно: 1) пластичные материалы не разрушаются на конечной стадии испытания; многие металлы и сплавы могут весьма значительно деформироваться не разрушаясь; 2) результаты испытаний образцов на сжатие существенно зависят от отношения высоты образца к его диаметру; 3) на предел прочности и характеристики пластичности заметно влияют условия трения в опорных торцах образца.

Для испытания материалов на сжатие применяются цилиндрические образцы с отношением высоты к диаметру в пределах 1,5—3 и плоские образцы, испытывающиеся в специальных приспособлениях с отношением высоты к ширине рабочей части равным 5. Наиболее часто применяемые типы образцов показаны на рис. 1 [12].

К плоским образцам, испытываемым на сжатие, предъявляются особые требования. Торцовые опорные поверхности их должны быть строго параллельны друг другу и перпендикулярны к боковым поверхностям. Широкие стороны плоских образцов из листов, как правило, не обрабатываются, если толщина листа не превышает 5 мм. При изготовлении образцов из более толстых полуфабрикатов или из тонких деталей с непараллельными стенками необходима обработка по широкой стороне. Вырезка образцов из листов должна производиться на фрезерном станке или каким-либо другим способом, не вызывающим искривления (прогиба) заготовок. Резка на гильотинных ножницах не рекомендуется, так как может вызвать появление трещин в металле. Маркировка должна производиться за расчетной частью образца без применения металлических клейм.

При испытании образцов на сжатие определяются следующие механические характеристики. На образцах типов а и б (см. рис. 1): модуль нормальной упругости Есж, предел пропорциональности  , условный предел текучести

, условный предел текучести  ; на образцах типов в и г (см. рис. 1): условный предел текучести

; на образцах типов в и г (см. рис. 1): условный предел текучести  (при испытаниях на машинах с большим диаграммным прибором, дающим увеличение не менее 50); в случае разрушения образца - предел прочности

(при испытаниях на машинах с большим диаграммным прибором, дающим увеличение не менее 50); в случае разрушения образца - предел прочности  и относительное укорочение h.

и относительное укорочение h.

Испытания проводятся на машинах любой конструкции, работающих насжатие и соответствующих требованиям ГОСТа 7855—68.

Измерение модуля упругости, предела пропорциональности и условного предела текучести на цилиндрических образцах (см. рис. 1,6) может производиться с помощью любого тензометра, обеспечивающего необходимую точность. При определении Есж к  желательно, чтобы прибор имел увеличение не менее 500, при определении

желательно, чтобы прибор имел увеличение не менее 500, при определении  — не менее 50. База прибора должна быть короче общей длины образца не менее чем на 10 мм. Для образцов, изображенных на рис. 1,г, допускается графическое определение

— не менее 50. База прибора должна быть короче общей длины образца не менее чем на 10 мм. Для образцов, изображенных на рис. 1,г, допускается графическое определение  по диаграммам, снятым на машинах, имеющих увеличение на автодиаграммах по оси деформаций не менее 50 (например, пресс Гагарина, машина ИМ-4А, РТ5 с применением реверсора и др.).

по диаграммам, снятым на машинах, имеющих увеличение на автодиаграммах по оси деформаций не менее 50 (например, пресс Гагарина, машина ИМ-4А, РТ5 с применением реверсора и др.).

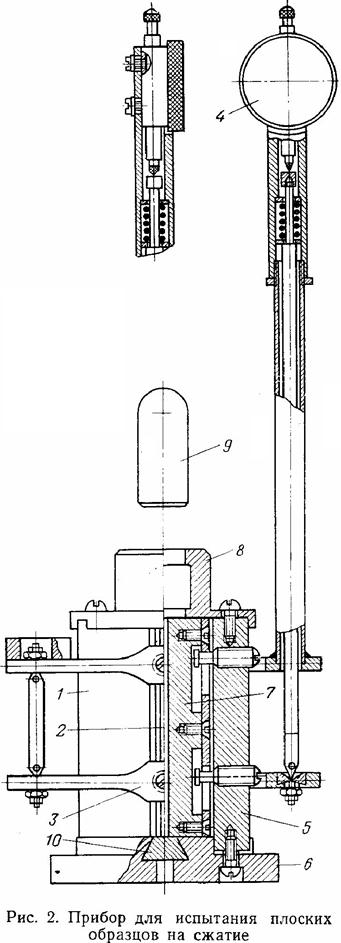

Испытания плоских образцов производятся в специальном приборе (рис. 2), обеспечивающем продольную устойчивость образца и свободную деформацию его при нагружении. С помощью этого прибора могут быть определены Есж,  ,

,  . 1

. 1

Основными частями прибора являются корпус 1 для закрепления испытуемого образца 2 и рычажный тензометр 3 с индикатором 4 (ход 2 мм, цена деления 0,01 мм). Корпус 1 состоит из двух вертикальных планок 5, неподвижно укрепленных на опорной плите 6. Одна из планок 5 снабжена пластинкой 7, которую можно перемещать в горизонтальной плоскости относительно второй планки с помощью двух винтов. Сверху планки 5 соединяются втулкой 8, имеющей отверстие для пуансона 9, через который

осуществляется приложение нагрузки к образцу. Стальной каленый призматический брусок 10, служащий опорой для образца, закрывает окно для удаления его из прибора после испытания. Рычажный

осуществляется приложение нагрузки к образцу. Стальной каленый призматический брусок 10, служащий опорой для образца, закрывает окно для удаления его из прибора после испытания. Рычажный

тензометр 3 состоит из двух 0-образных рамок, имеющих в центре длинных сторон боковые отверстия под пинты с коническими концами для укрепления его на узких торцах образца. Все зазоры, возникающие

в соединениях тензометра, устраняются с помощью пружины, упирающейся в стойку индикатора. Увеличение тензометра 200, база измерения 50 мм. При испытании на сжатие плоский образец

вставляют между планкой 5 и пластинкой 7 до упора в дно, центрируют по толщине и ширине относительно планок и постепенно с помощью винтов поджимают пластинкой до тех пор, пока щупом

не будет установлен воздушный зазор между образцом и планкой, одинаковый по высоте. При комнатной температуре зазор должен быть в пределах 0,01—0,03 мм, при повышенных температурах он

устанавливается с учетом коэффициента линейного расширения материала образца. Воздушный зазор обеспечивает свободу деформации в образце во время испытания.

Методика испытания образцов на сжатие не отличается от испытания на растяжение как при комнатной, так и при повышенных температурах. Поэтому при определении и подсчетах значений таких механических характеристик, как Есж,  ,

,  следует руководствоваться ГОСТами 1497—61 и 9651—61.

следует руководствоваться ГОСТами 1497—61 и 9651—61.

Скорость испытания на сжатие при комнатной температуре должна находиться в тех же пределах, что и при испытаниях на растяжение. При повышенных температурах во избежание влияния ползучести желательно время испытаний максимально сокращать. Скорость испытания должна быть

такой, чтобы нагружения, остановки на нагрузках и снятие показаний занимали при определении Есж,  ,

,  в общей сложности не более 2—3 мин, а при определении

в общей сложности не более 2—3 мин, а при определении  методом возвращения к начальной нагрузке — не более 1,5—2 мин. При этом рекомендуется число ступеней нагрузки до

методом возвращения к начальной нагрузке — не более 1,5—2 мин. При этом рекомендуется число ступеней нагрузки до  —5—7, в интервале

—5—7, в интервале  —

— —4—5, при определении

—4—5, при определении  методом возвращения к

методом возвращения к

начальной нагрузке — 3—5. Время выдержки под нагрузкой для снятия показаний прибора не должно

превышать 2 с.

При испытании до разрушения торцы образцов надо смазывать смесью графита и вазелина (поровну по весу) для снижения трения между торцами образца и опорами и уменьшения бочкообразования. При определении Еcж ,  ,

,  смазывать торцы не нужно.

смазывать торцы не нужно.

Измерение  _в и h производится при ступенчатовозрастающей нагрузке, причем на каждой ступени определяется изменение высоты образца (см. рис. 1,в,е). При допущении неизменности объема образца в течение всего испытания вплоть до разрушения средний диаметр образца и его высота находятся в следующей зависимости:

_в и h производится при ступенчатовозрастающей нагрузке, причем на каждой ступени определяется изменение высоты образца (см. рис. 1,в,е). При допущении неизменности объема образца в течение всего испытания вплоть до разрушения средний диаметр образца и его высота находятся в следующей зависимости:  ;

;  ,

,

где dо; H0 — начальные размеры образца;

dn; Нп — размеры образца во время испытания.

Эта зависимость позволяет подсчитывать средний диаметр образца по высоте, особенно при возникновении бочкообразности. Измерение высоты производится с точностью до 0,01 мм.

Иногда при разрушении образец распадается на несколько частей и его трудно сложить. Для того чтобы правильно определить конечную высоту, перед испытанием на образец наносят в средней части круговую риску, по которой его и складывают.