ИСПЫТАНИЯ НА УСТОЙЧИВОСТЬ

Испытание на устойчивость дает возможность определять несущую способность тонкостенных элементов (стоек, профилей, труб) при сжатии их продольной силой [13, 14]. Метод позволяет производить оценку материалов, предназначенных для элементов конструкций, работающих на продольный изгиб, путем испытания тонкостенных стержней с различной формой поперечного сечения и различной длины. Испытания проводятся с учетом предполагаемых условий эксплуатации при однократном и длительном нагружениях, при комнатной и повышенных температурах, до разрушения (до потери устойчивости) или прекращаются при достижении определенной степени деформации. Для испытания на устойчивость при однократном приложении нагрузки используются универсальные машины или прессы, при длительном нагружении — машины рычажного типа, предназначенные для испытаний на длительную прочность и ползучесть, которые в этом случае снабжаются специальными реверсорами.

При испытании на устойчивость стержень (образец) сжимается между траверсами машины. В момент выпучивания стержня, когда прогиб растет без заметного увеличения нагрузки, по остановке стрелки динамометра машины отмечают значение критической силы Ркр и определяют критическое напряжение потери стержнем устойчивости:  где F — площадь поперечного сечения стержня. В процессе испытания на устойчивость иногда измеряют деформацию (прогиб, осадку, удлинение растянутого волокна). Для измерения прогиба и осадки удобно пользоваться механическими тензометрами индикаторного типа. Тензодатчики сопротивления применяют для измерения удлинения наружного волокна.

где F — площадь поперечного сечения стержня. В процессе испытания на устойчивость иногда измеряют деформацию (прогиб, осадку, удлинение растянутого волокна). Для измерения прогиба и осадки удобно пользоваться механическими тензометрами индикаторного типа. Тензодатчики сопротивления применяют для измерения удлинения наружного волокна.

Величина критического напряжения как при испытании на устойчивость, так и при эксплуатации зависит от ряда факторов: от длины стержня, точнее от его относительной гибкости  , где

, где  — длина стержня;

— длина стержня;  — наименьший радиус инерции сечения (

— наименьший радиус инерции сечения ( =

= , Jmin - наименьший момент инерции поперечного сечения); от характеристики сечения, главным образом, числа осей симметрии; расположения центра жесткости относительно главных осей инерции сечения. Центр жесткости (центр изгиба, центр сдвига) — точка в плоскости поперечного сечения, через которую проходит линия действия внешней силы, не вызывающей закручивания при изгибе. Для сечений с двумя осями симметрии центр жесткости лежит в точке пересечения осей и совпадает с центром тяжести, для сечений с одной осью симметрии—на этой оси, для несимметричных сечений положение центра жесткости определяется методами строительной механики. Величина критического напряжения зависит также от характеристик материала (модуля упругости и предела пропорциональности при сжатии, диаграммы сжатия «

, Jmin - наименьший момент инерции поперечного сечения); от характеристики сечения, главным образом, числа осей симметрии; расположения центра жесткости относительно главных осей инерции сечения. Центр жесткости (центр изгиба, центр сдвига) — точка в плоскости поперечного сечения, через которую проходит линия действия внешней силы, не вызывающей закручивания при изгибе. Для сечений с двумя осями симметрии центр жесткости лежит в точке пересечения осей и совпадает с центром тяжести, для сечений с одной осью симметрии—на этой оси, для несимметричных сечений положение центра жесткости определяется методами строительной механики. Величина критического напряжения зависит также от характеристик материала (модуля упругости и предела пропорциональности при сжатии, диаграммы сжатия « », анизотропии свойств); от нестрогого соблюдения перпендикулярности торцов оси стержня, исходной криволинейности, неравномерности толщины стенки и т. п.; от способа закрепления концов стержня (шарнирные или торцовые опоры, величина плеча приложения нагрузки относительно центра жесткости). Эти факторы определяют форму потери устойчивости, которая может быть изгибной или изгибно-крутильной, при этом может иметь место как общая, так и местная потеря устойчивости. Местная потеря устойчивости (потеря устойчивости стенки) возникает при выпучивании отдельных элементов тонкостенного стержня" при напряжении ниже того, которое вызывает общую потерю устойчивости стержня. Местная потеря устойчивости типична для коротких стержней, у длинных стержней она возникает главным образом вследствие несовершенства изготовления. Изгибная форма потери устойчивости (выпучивание) характерна для стержней замкнутого профиля, у которых центры жесткости и тяжести совпадают, а нагрузка приложена центрально. У стержней открытого профиля (уголки, швеллеры и т. п.), особенно с несимметричным сечением, наблюдается скручивание или выпучивание с закручиванием; значения Ркр при этом, как правило, понижены относительно напряжений, определяющих изгибную форму потери устойчивости, имеющую место в случае, когда продольная сила приложена по центру жесткости (рис. 1).

», анизотропии свойств); от нестрогого соблюдения перпендикулярности торцов оси стержня, исходной криволинейности, неравномерности толщины стенки и т. п.; от способа закрепления концов стержня (шарнирные или торцовые опоры, величина плеча приложения нагрузки относительно центра жесткости). Эти факторы определяют форму потери устойчивости, которая может быть изгибной или изгибно-крутильной, при этом может иметь место как общая, так и местная потеря устойчивости. Местная потеря устойчивости (потеря устойчивости стенки) возникает при выпучивании отдельных элементов тонкостенного стержня" при напряжении ниже того, которое вызывает общую потерю устойчивости стержня. Местная потеря устойчивости типична для коротких стержней, у длинных стержней она возникает главным образом вследствие несовершенства изготовления. Изгибная форма потери устойчивости (выпучивание) характерна для стержней замкнутого профиля, у которых центры жесткости и тяжести совпадают, а нагрузка приложена центрально. У стержней открытого профиля (уголки, швеллеры и т. п.), особенно с несимметричным сечением, наблюдается скручивание или выпучивание с закручиванием; значения Ркр при этом, как правило, понижены относительно напряжений, определяющих изгибную форму потери устойчивости, имеющую место в случае, когда продольная сила приложена по центру жесткости (рис. 1).

При испытании на устойчивость торцы стержня, строго перпендикулярные его оси, устанавливают на отшлифованные прокладки из стали высокой твердости, расположенные на специальных шарнирных (цилиндрических или шаровых) опорах или чаще на плитах машины (торцовые опоры); при этом задается и фиксируется место приложения нагрузки относительно сечения стержня. Обычно на устойчивость испытывают серию стержней одного профиля различной длины и строят кривую продольной устойчивости в координатах  или

или  .

.

В области  <

< (

( —предел пропорциональности материала стержня при сжатии, равный для сталей 1,05

—предел пропорциональности материала стержня при сжатии, равный для сталей 1,05 , для алюминиевых сплавов 1,1

, для алюминиевых сплавов 1,1  , где

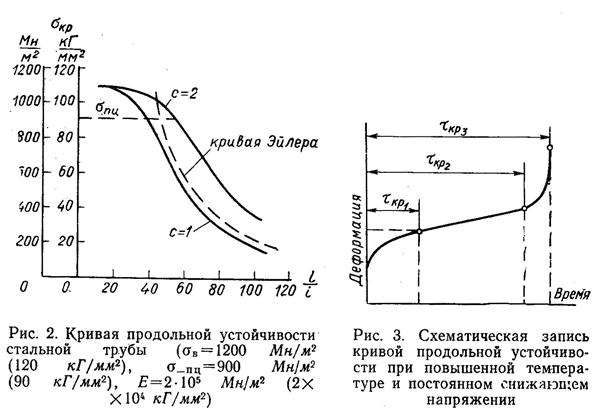

, где  —предел пропорциональности при растяжении), экспериментальная кривая устойчивости (рис. 2) близка к расчетной гиперболе, полученной по формуле Эйлера:

—предел пропорциональности при растяжении), экспериментальная кривая устойчивости (рис. 2) близка к расчетной гиперболе, полученной по формуле Эйлера:  , где Е — модуль упругости материала стержня при сжатии или растяжении;

, где Е — модуль упругости материала стержня при сжатии или растяжении;

с—коэффициент заделки (может колебаться в пределах от 0,25 до 4; для шарнирных опор с=1, для торцовых с=2). Расчет  для коротких стержней в области

для коротких стержней в области  >

> по эмпирическим формулам Джонсона, Тетмайера, Кармана и др., как показывает практика, недостаточно надежен. В этой области особенно важно опытное определение

по эмпирическим формулам Джонсона, Тетмайера, Кармана и др., как показывает практика, недостаточно надежен. В этой области особенно важно опытное определение  . Следует заметить, что

. Следует заметить, что  для коротких стержней практически не зависит от способа заделки.

для коротких стержней практически не зависит от способа заделки.

При высоких температурах испытание на устойчивость проводят в нагревательных печах (многосекционных—для снижения возможного перепада температур из-за значительной длины образца), монтируемых на испытательных машинах, при однократном приложении возрастающей нагрузки или при постоянно действующей нагрузке на стержень заданной гибкости.

Основные требования к проведению испытаний (режим нагрева, контроль температуры, скорость нагружения и т. п.) должны заимствоваться из ГОСТа 9651—61 (Металлы. Методы испытания на растяжение при повышенных температурах), ГОСТа 3248—60 (Металлы. Метод испытания на ползучесть) и ГОСТа 10145—62 (Металлы. Метод испытания на длительную прочность). Обработка результатов кратковременных испытаний на устойчивость при комнатной и повышенной температурах аналогична. По результатам длительных статических испытаний на устойчивость строят кривые «критическое напряжение — время» и «деформация — время», подобные кривым длительной прочности и ползучести соответственно. Оценка устойчивости стержня в этих условиях проводится по значению критического времени  , при котором стержень определенной гибкости под действием некоторого постоянного напряжения сохраняет несущую способность. В зависимости от заданных условий

, при котором стержень определенной гибкости под действием некоторого постоянного напряжения сохраняет несущую способность. В зависимости от заданных условий  может определяться временем

может определяться временем  при котором деформация достигает заданной величины, либо начинает ускоренно расти (Тира), либо растет неограниченно до разрушения, т. е. до потери устойчивости,

при котором деформация достигает заданной величины, либо начинает ускоренно расти (Тира), либо растет неограниченно до разрушения, т. е. до потери устойчивости,  ; в практике обычно пользуются значением критического времени

; в практике обычно пользуются значением критического времени  (рис. 3).

(рис. 3).