ИСПЫТАНИЕ НА СМЯТИЕ

Испытание на смятие дает возможность оценивать прочность материала, работающего в условиях перехода силового потока с одного элемента на другой через общую контактную поверхность.

Примером работы в условиях смятия могут служить заклепочные и болтовые соединения [15].

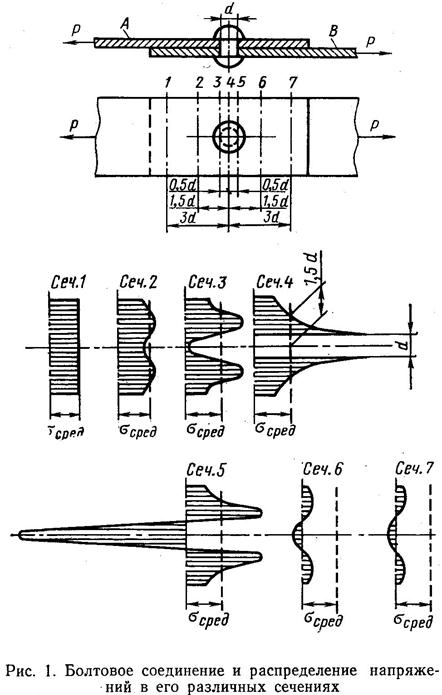

Распределение напряжений в сминаемом отверстии неоднородно, что в основном связано с формой контактной поверхности и направлением силового потока. На рис. 1,а,б приведены эпюры напряжений в различных сечениях заклепочного (болтового) соединения, показывающие резкую зависимость напряжений смятия и растяжения от расположения относительно центра отверстия. В сечении 5, находящемся на расстоянии 0,5d от центра отверстия, наблюдаются самые высокие ( ) значения напряжений смятия при относительно больших напряжениях растяжения; в сечении 4, проходящем через центр отверстия, существуют только напряжения растяжения, максимальные по своей величине; в сечениях, расположенных на расстоянии 2d от центра отверстия, значения сминающих и растягивающих напряжений незначительны.

) значения напряжений смятия при относительно больших напряжениях растяжения; в сечении 4, проходящем через центр отверстия, существуют только напряжения растяжения, максимальные по своей величине; в сечениях, расположенных на расстоянии 2d от центра отверстия, значения сминающих и растягивающих напряжений незначительны.

При испытании на смятие определяют номинальные напряжения в материале, т. е. напряжения, рассчитанные без учета неоднородного распределения деформации по диаметру сминаемого отверстия. Испытания производят, как правило, на пластинах с отверстием. Все характеристики сопротивления пластическим деформациям при смятии рассчитывают по формуле  ,

,

где Рсм—нагрузка смятия, соответствующая данной степени деформации или разрушению в н(кГ);

d—диаметр сминаемого отверстия в мм;

а — толщина пластины в мм.

При испытании на смятие определяют следующие механические характеристики материала: номинальный модуль упругости при смятии Ecм; номинальный предел пропорциональности  ; номинальный условный предел текучести, обычно с допуском на остаточную деформацию 0,2%

; номинальный условный предел текучести, обычно с допуском на остаточную деформацию 0,2%  ; номинальный предел прочности

; номинальный предел прочности  .

.

На сопротивление смятию оказывает сильное влияние, кроме свойств самого материала, геометрические размеры: толщина образца (ушка), диаметр болта, расстояние от центра сминаемого отверстия до краев образца. При расстоянии от центра отверстия d до края по направлению приложения нагрузки не менее 3—3,5 d, а в направлении, перпендикулярном к приложенной нагрузке, не менее 1,5—2 d сопротивление смятию наибольшее [16].

Образец для испытания на смятие показан на рис. 2. Такие образцы обычно изготовляют пакетом. Рабочее отверстие выполняют по 3-му классу точности, чистота механической обработки плоскостей и отверстия  . Ось рабочего отверстия должна быть перпендикулярна к плоскости образца. Смещение от продольной оси образца не должно превышать 0,05мм.

. Ось рабочего отверстия должна быть перпендикулярна к плоскости образца. Смещение от продольной оси образца не должно превышать 0,05мм.

Испытание производится в специальном приспособлении, показанном на рис. 3. Приспособление состоит из верхней / и нижней 8 массивных проушин, в которых закрепляется испытуемый образец 2; стальных валиков рабочего 3 и установочного 7; крепежного хомута 5 с игольчатыми фиксаторами 4; индикаторного тензометра 9 с удлинителями 6, связанными с торцами испытуемого образца через крепежный хомут и с рабочим валиком [17].

Верхняя проушина имеет калиброванные отверстия, равные диаметру рабочего отверстия образца. В эти отверстия вставляется рабочий валик из высокопрочной стали и на нем устанавливается образец. Валик имеет глухое осевое отверстие для помещения термопары. На верхней проушине также крепится корпус индикаторного тензометра, вынесенный с помощью удлинителей в зону, находящуюся вне действия повышенных температур. Крепежный хомут устанавливается на уровне нижнего края рабочего отверстия образца и закрепляется игольчатыми фиксаторами на торце образца. Эти же фиксаторы держат вторую пару удлинителей тензометра, идущих к ножке индикатора. В нижней проушине образец укрепляется с помощью установочного валика.

Верхняя проушина имеет калиброванные отверстия, равные диаметру рабочего отверстия образца. В эти отверстия вставляется рабочий валик из высокопрочной стали и на нем устанавливается образец. Валик имеет глухое осевое отверстие для помещения термопары. На верхней проушине также крепится корпус индикаторного тензометра, вынесенный с помощью удлинителей в зону, находящуюся вне действия повышенных температур. Крепежный хомут устанавливается на уровне нижнего края рабочего отверстия образца и закрепляется игольчатыми фиксаторами на торце образца. Эти же фиксаторы держат вторую пару удлинителей тензометра, идущих к ножке индикатора. В нижней проушине образец укрепляется с помощью установочного валика.

Точность определения деформаций смятия 0,002 .(при установке микронного индикатора) и 0,01 мм (при установке обычного индикатора). Приспособление позволяет проводить испытания как при комнатной, так и при повышенных температурах.

Испытания на смятие могут производиться на испытательных машинах всех конструкций, работающих на растяжение и удовлетворяющих ГОСТу 7855—68. Все расчеты и определения механических характеристик при смятии относятся к диаметру рабочего отверстия образца.

Величина номинального модуля упругости при смятии отверстия  , где

, где  — ступень нагружения в н (кГ);

— ступень нагружения в н (кГ);

d0—диаметр сминаемого отверстия, расчетная база измерения деформаций в мм;

М—увеличение прибора;

—среднее приращение расчетной базы при нагружении на ДР в делениях прибора;

—среднее приращение расчетной базы при нагружении на ДР в делениях прибора;

—условная площадь смятия, равная произведению диаметра сминаемого отверстия d0 на толщину а материала в зоне отверстия мм2.

—условная площадь смятия, равная произведению диаметра сминаемого отверстия d0 на толщину а материала в зоне отверстия мм2.

Обработка результатов испытания на смятие производится так же, как и при растяжении в соответствии с ГОСТами 1497-61 и 9651—61.

Значения номинальных модулей упругости при смятии колеблются в пределах 0,2—0,4 от модулей упругости при растяжении; пределы пропорциональности и текучести для большинства материалов больше, чем при растяжении и сжатии. Исключение составляют магниевые деформированные сплавы, пределы пропорциональности и текучести при смятии которых ниже, чем при растяжении.