рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Механика

- /

- От физических и механических свойств зависят технологические и эксплуатационные свойства материалов

Реферат Курсовая Конспект

От физических и механических свойств зависят технологические и эксплуатационные свойства материалов

От физических и механических свойств зависят технологические и эксплуатационные свойства материалов - раздел Механика, Введение Материаловедение ...

Введение

Материаловедение относится к числу основополагающих дисциплин для машиностроительных специальностей. Это связано с тем, что получение, разработка новых материалов, способы их обработки являются основой современного производства и во многом определяют уровнем своего развития научно-технический и экономический потенциал страны. Проектирование рациональных, конкурентоспособных изделий, организация их производства невозможны без достаточного уровня знаний в области материаловедения.

Материаловедение является основой для изучения многих специальных дисциплин. Разнообразие свойств материалов является главным фактором, предопределяющим их широкое применение в технике. Материалы обладают отличающимися друг от друга свойствами, причем каждое зависит от особенностей внутреннего строения материала. В связи с этим материаловедение как наука занимается изучением строения материала в тесной связи с их свойствами. Основные свойства материалов можно подразделить на физические, механические, технологические и эксплуатационные.

От физических и механических свойств зависят технологические и эксплуатационные свойства материалов.

Среди механических свойств прочность занимает особое место, так как прежде всего от нее зависит неразрушаемость изделий под воздействием эксплуатационных нагрузок. Учение о прочности и разрушении является одной из важнейших составных частей материаловедения. Оно является теоретической основой для выбора подходящих конструкционных материалов для деталей различного целевого назначения и поиска рациональных способов формирования в них требуемых прочностных свойств для обеспечения надежности и долговечности изделий.

Основными материалами, используемыми в машиностроении, являются и еще долго будут оставаться металлы и их сплавы. Поэтому основной частью материаловедения является металловедение, в развитии которого, ведущую роль сыграли российские ученые: Аносов П.П., Чернов Д.К., Курнаков Н.С., Гуляев А.П. и другие.

В настоящих лекциях рассмотрены физические основы строения и свойств конструкционных материалов, приводятся широко используемые методы определения механических свойств материалов при различных видах нагружения, излагаются основы термической обработки и поверхностного упрочнения деталей, даются характеристики основных групп конструкционных материалов.

Цель и задачи дисциплины, ее место в учебном процессе

Для достижения поставленной цели при изучении дисциплины решаются следующие основные задачи: · приобретение знаний по оценке технических свойств материалов, исходя из… · формирование научно обоснованных представлений о возможностях рационального изменения технических свойств материала…Лекция 2

Материаловедение. Особенности атомно-кристаллического строения металлов.

2. Понятие об изотропии и анизотропии. 3. Аллотропия или полиморфные превращения. 4. Магнитные превращения.Металлы, особенности атомно-кристаллического строения

Причина этого - в особых свойствах металлов, выгодно отличающих их от других материалов и делающих во многих случаях незаменимыми. Металлы - один из классов конструкционных материалов, характеризующийся… • «металлический блеск» (хорошая отражательная способность);Понятие об изотропии и анизотропии

В кристаллических телах атомы правильно располагаются в пространстве, причем по разным направлениям расстояния между атомами неодинаковы, что… Чтобы понять явление анизотропии необходимо выделить кристаллографические… Плоскость, проходящая через узлы кристаллической решетки, называется кристаллографической плоскостью.Аллотропия или полиморфные превращения.

Каждый вид решетки представляет собой аллотропическое видоизменение или модификацию. Примером аллотропического видоизменения в зависимости от температуры является… Fe: t <911°С – ОЦК– Feα ;Магнитные превращения

При нагреве ферромагнитные свойства металла уменьшаются постепенно: вначале слабо, затем резко, и при определенной температуре (точка Кюри) исчезают…Лекция 2

Строение реальных металлов. Дефекты кристаллического строения

2. Линейные дефекты. 3. Простейшие виды дислокаций – краевые и винтовые. Из жидкого расплава можно вырастить монокристалл. Их обычно используют в лабораториях для изучения свойств того или…Точеные дефекты

Вакансия (рисунок 2.1а)– отсутствие атомов в узлах кристаллической решетки, «дырки», которые образовались в результате различных причин. Образуется… Дислоцированный атом (рисунок 2.2б)– это атом, вышедший из узла решетки и… Примесные атомы (рисунок 2.1в) всегда присутствуют в металле, так как практически невозможно выплавить химически…Линейные дефекты

Основными линейными дефектами являются дислокации. Априорное представление о дислокациях впервые использовано в 1934 году Орованом и Тейлером при исследовании пластической деформации кристаллических материалов, для объяснения большой разницы между практической и теоретической прочностью металла.

Дислокация – это дефекты кристаллического строения, представляющие собой линии, вдоль и вблизи которых нарушено характерное для кристалла правильное расположение атомных плоскостей.

Простейшие виды дислокаций - краевые и винтовые

Неполная плоскость называется экстраплоскостъю. Большинство дислокаций образуются путем сдвигового механизма. Ее образование… Наибольшие искажения в расположении атомов в кристалле имеют место вблизи нижнего края экстраплоскости. Вправо и влево…Лекция 3

Кристаллизация металлов. Методы исследования металлов.

2. Условия получения мелкозернистой структуры. 3. Строение металлического слитка. 4. Определение химического состава.Механизм и закономерности кристаллизации металлов.

Минимальный размер способного к росту зародыша называется критическим размером, а зародыш – устойчивым. Переход из жидкого состояния в кристаллическое требует затраты энергии на… Зародыши с размерами равными и большими критического растут с уменьшением энергии и поэтому способны к…Условия получения мелкозернистой структуры

Размер зерен при кристаллизации зависит и от числа частичек нерастворимых примесей, которые играют роль готовых центров кристаллизации – оксиды,… Чем больше частичек, тем мельче зерна закристаллизовавшегося металла. Стенки изложниц имеют неровности, шероховатости, которые увеличивают скорость кристаллизации.Строение металлического слитка

1. мелкокристаллическая корковая зона; 2. зона столбчатых кристаллов; 3. внутренняя зона крупных равноосных кристаллов.Методы исследования металлов: структурные и физические.

Металлы и сплавы обладают разнообразными свойствами. Используя один метод исследования металлов, невозможно получить информацию обо всех свойствах. Используют несколько методов анализа.

Определение химического состава

1. Если не требуется большой точности, то используют спектральный анализ. Спектральный анализ основан на разложении и исследовании спектра… Зажигается дуга, луч света через призмы попадает в окуляр для анализа спектра.… Используются стационарные и переносные стилоскопы.Изучение структуры

1. Макроструктурный анализ – изучение строения металлов и сплавов невооруженным глазом или при небольшом увеличении, с помощью лупы. Осуществляется после предварительной подготовки исследуемой поверхности… Позволяет выявить и определить дефекты, возникшие на различных этапах производства литых, кованных, штампованных и…Физические методы исследования

2. Дилатометрический метод. При нагреве металлов и сплавов происходит изменение объема и линейных размеров – тепловое расширение. Если изменения… Метод позволяет определить критические точки сплавов, температурные интервалы… 3 Магнитный анализ. Используется для исследования процессов, связанных с переходом из парамагнитного состояния в…Лекция 4

Общая теория сплавов. Строение, кристаллизация и свойства сплавов. Диаграмма состояния

1. Понятие о сплавах и методах их получения.

2. Основные понятия в теории сплавов.

3. Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений.

4. Классификация сплавов твердых растворов.

5. Кристаллизация сплавов.

6. Диаграмма состояния.

Понятие о сплавах и методах их получения

Сплав, приготовленный преимущественно из металлических элементов и обладающий металлическими свойствами, называется металлическим сплавом. Сплавы…Основные понятия в теории сплавов.

Система – группа тел выделяемых для наблюдения и изучения.

В металловедении системами являются металлы и металлические сплавы. Чистый металл является простой однокомпонентной системой, сплав – сложной системой, состоящей из двух и более компонентов.

Компоненты – вещества, образующие систему. В качестве компонентов выступают чистые вещества и химические соединения, если они не диссоциируют (от лат. dissociatio – разделение, разъединение, процесс, заключающийся в распаде молекул на несколько более простых частиц – молекул, атомов, радикалов или ионов) на составные части в исследуемом интервале температур.

Фаза – однородная часть системы, отделенная от других частей системы поверхностью раздела, при переходе через которую структура и свойства резко меняются.

Вариантность (С) (число степеней свободы) – это число внутренних и внешних факторов (температура, давление, концентрация), которые можно изменять без изменения количества фаз в системе.

Если вариантность С = 1 (моновариантная система), то возможно изменение одного из факторов в некоторых пределах, без изменения числа фаз.

Если вариантность С = 0 (нонвариантная система), то внешние факторы изменять нельзя без изменения числа фаз в системе.

Существует математическая связь между числом компонентов (К), числом фаз (Ф) и вариантностью системы (С). Это правило фаз или закон Гиббса:

С = К-Ф + 2

Если принять, что все превращения происходят при постоянном давлении, то число переменных уменьшится:

С = К-Ф +1

где: С – число степеней свободы, К – число компонентов, Ф – число фаз, 1 –учитывает возможность изменения температуры.

Особенности строения, кристаллизации и свойств сплавов: механических смесей, твердых растворов, химических соединений

В зависимости от характера взаимодействия компонентов различают сплавы: 1. механические смеси; 2. химические соединения;Кристаллизация сплавов

Основным отличием является большая роль диффузионных процессов, между жидкостью и кристаллизующейся фазой. Эти процессы необходимы для… В сплавах в твердых состояниях, имеют место процессы перекристаллизации,… Эти превращения называют фазовыми превращениями в твердом состоянии.Диаграмма состояния

Диаграммы состояния показывают устойчивые состояния, т.е. состояния, которые при данных условиях обладают минимумом свободной энергии, и поэтому ее… Построение диаграмм состояния наиболее часто осуществляется при помощи… В результате получают серию кривых охлаждения, на которых при температурах фазовых превращений наблюдаются точки…Лекция 5

Диаграммы состояния двухкомпонентных сплавов.

2. Диаграмма состояния сплавов с отсутствием растворимости компонентов в твердом состоянии (механические смеси). 3. Диаграмма состояния сплавов с ограниченной растворимостью компонентов в… 4. Диаграмма состояния сплавов, компоненты которых образуют химические соединения.Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии

1. Количество компонентов: К = 2 (компоненты А и В); 2. Число фаз: f =3 (жидкая фаза и кристаллы твердых растворов α (раствор… 3. Основные линии диаграммы:Диаграмма состояния сплавов, компоненты которых образуют химические соединения.

Диаграмма состояния сложная, состоит из нескольких простых диаграмм. Число… Число фаз и вид простых диаграмм определяются характером взаимодействия между компонентами.Связь между свойствами сплавов и типом диаграммы состояния

1. При образовании механических смесей свойства изменяются по линейному… 2. При образовании твердых растворов с неограниченной растворимостью свойства сплавов изменяются по криволинейной…Лекция 6

Нагрузки, напряжения и деформации. Механические свойства.

1. Физическая природа деформации металлов.

2. Природа пластической деформации.

3. Дислокационный механизм пластической деформации.

4. Разрушение металлов.

5. Механические свойства и способы определения их количественных характеристик .

Физическая природа деформации металлов

Напряжение – сила, действующая на единицу площади сечения детали. Рисунок 6.1 – Схема возникновения нормальных и касательных… Напряжения и вызываемые ими деформации могут возникать при действии на тело… Металл, находящийся в напряженном состоянии, при любом виде нагружения всегда испытывает напряжения нормальные и…Природа пластической деформации

Рассмотрим пластическую деформацию в монокристалле. Пластическая деформация может протекать под действием касательных напряжений и… 1. Трансляционное скольжение по плоскостям (рисунок 6.5а). Одни слои атомов кристалла скользят по другим слоям, причем…Дислокационный механизм пластической деформации

Для железа теоретическое значение сдвигового напряжения τтеор=13300 МПа, а реальное значение: τреал=20 МПа В основу современной теории пластической деформации взяты следующие… • скольжение распространяется по плоскости сдвига последовательно, а не одновременно;Разрушение металлов

Различают хрупкое разрушение – отрыв одних слоев атомов от других под действием нормальных растягивающих напряжений. Отрыв не сопровождается… Для хрупкого разрушения характерна острая, часто ветвящаяся трещина. Величина… Различают транскристаллитное разрушение – трещина распространяется по телу зерна, интеркристаллитное – по границам…Механические свойства и способы определения их количественных характеристик

Механические свойства определяют поведение материала при деформации и разрушении от действия внешних нагрузок. В зависимости от условий нагружения механические свойства могут определяться… 1. статическом нагружении – нагрузка на образец возрастает медленно и плавно;Лекция 7.

Механические свойства (продолжение). Технологические и эксплуатационные свойства

2. Твердость по Бринеллю (ГОСТ 9012). 3. Метод Роквелла (ГОСТ 9013). 4. Метод Виккерса.Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

Широкое распространение объясняется тем, что не требуются специальные образцы. Это неразрушающий метод контроля. Основной метод оценки качества термической… Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической…Метод Роквелла ГОСТ 9013

Индентор для мягких материалов (до НВ 230) – стальной шарик диаметром 1/16// (d=1,588мм), для более твердых материалов – конус алмазный. Нагружение осуществляется в два этапа. Сначала прикладывается предварительная… В зависимости от природы материала используют три шкалы твердости (таблица 7.1).Метод Виккерса

В качестве индентора используется алмазная четырехгранная пирамида с углом при вершине 136°. Твердость рассчитывается как отношение приложенной нагрузки Р к площади… Нагрузка Р составляет 5...120 кгс. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на…Метод царапания

Можно нанести царапину шириной 10 мм под действием определенной нагрузки. Наблюдают за величиной нагрузки, которая дает эту ширину. Динамический метод (по Шору) Шарик бросают на поверхность с заданной высоты, он отскакивает на определенную величину. Чем больше величина отскока,…Механические свойства, определяемые при динамических испытаниях

Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации. Является энергетической характеристикой материала, выражается в единицах… Также вязкость зависит от условий, в которых работает металл (температуры, скорости нагружения, наличия концентраторов…Способы оценки вязкости

Ударной вязкостью называется работа, затраченная при динамическом разрушении надрезанного образца, отнесенная к первоначальной площади поперечного… Согласно действующему ГОСТ 9454-78, ударным испытаниям подвергают образцы… 1. U – образный (рисунок 7.2б) с радиусом в месте надреза 1мм;Оценка вязкости по виду излома

В технике за порог хладноломкости принимают температуру, при которой в изломе 50% вязкой составляющей. Причем эта температура должна быть ниже… Испытания на выностивость (ГОСТ 2860) дают характеристики усталостной… Усталость – разрушение материала при повторных знакопеременных напряжениях, величина которых не превышает предела…Технологические свойства

1. Литейные свойства. Характеризуют способность материала к получению из него качественных… Жидкотекучестъ – характеризует способность расплавленного металла заполнять литейную форму.Эксплуатационные свойства

1. Износостойкость – способность материала сопротивляться поверхностному разрушению под действием внешнего трения. 2. Коррозионная стойкость – способность материала сопротивляться действию… 3. Жаростойкость – это способность материала сопротивляться окислению в газовой среде при высокой температуре.Лекция 8

Конструкционная прочность материалов. Особенности деформации поликристаллических тел. Наклеп, возврат и рекристаллизация

1. Конструкционная прочность материалов.

2. Особенности деформации поликристаллических тел.

3. Влияние пластической деформации на структуру и свойства металла: наклеп.

4. Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

Конструкционная прочность материалов

• силовые (предел пропорциональности, предел упругости, предел текучести, предел прочности, предел выносливости); • деформационные (относительное удлинение, относительное сужение); • энергетические (ударная вязкость).Особенности деформации поликристаллических тел

Деформация поликристаллического тела складывается из деформации отдельных зерен и деформации в приграничных объемах. Отдельные зерна деформируются… Плоскости скольжения зерен произвольно ориентированны в пространстве, поэтому… Металл приобретает волокнистое строение. Волокна с вытянутыми вдоль них неметаллическими включениями являются причиной…Влияние пластической деформации на структуру и свойства металла: наклеп

Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют… Упрочнение при наклепе объясняется возрастанием на несколько (4-5) порядков… Их свободное перемещение затрудняется взаимным влиянием, а также торможением дислокаций в связи с измельчением блоков…Влияние нагрева на структуру и свойства деформированного металла: возврат и рекристаллизация

При низких температурах подвижность атомов мала, поэтому состояние наклепа может сохраняться неограниченно долго. При повышении температуры металла в процессе нагрева после пластической… Возврат. Небольшой нагрев вызывает ускорение движения атомов, снижение плотности дислокаций, устранение внутренних…Лекция 9

Железоуглеродистые сплавы. Диаграмма состояния железо -

Углерод.

1. Структуры железоуглеродистых сплавов.

2. Компоненты и фазы железоуглеродистых сплавов.

3. Процессы при структурообразовании железоуглеродистых сплавов.

4. Структуры железоуглеродистых сплавов.

Структуры железоуглеродистых сплавов

Диаграмма состояния железо – углерод дает основное представление о строении… Начало изучению диаграммы железо – углерод положил Чернов Д.К. в 1868 году. Чернов впервые указал на существование в…Компоненты и фазы железоуглеродистых сплавов

1. Железо – переходный металл серебристо-светлого цвета. Имеет высокую температуру плавления – 1539° С± 5° С. В твердом состоянии железо может находиться в двух модификациях. Полиморфные… При температуре ниже 768° С железо ферромагнитное, а выше – парамагнитное. Точка Кюри железа 768° С обозначается А2. …Процессы при структурообразовании железоуглеродистых сплавов

Линия AHJECF – линия солидус. На участке АН заканчивается кристаллизация феррита (δ). На линии HJB при постоянной температуре 14990С идет… На участке JE заканчивается кристаллизация аустенита. На участке ECF при… Эвтектика системы железо – цементит называется ледебуритом (Л), по имени немецкого ученого А. Ледебура, содержит 4,3 %…Структуры железоуглеродистых сплавов

Особую группу составляют сплавы с содержанием углерода менее 0,02% (точка Р), их называют техническое железо. Микроструктуры сплавов представлены на… Углеродистыми сталями называют сплавы железа с углеродом, содержащие… Они обладают высокой пластичностью, особенно в аустенитном состоянии.Лекция 10

Стали. Классификация и маркировка сталей.

1. Влияние углерода и примесей на свойства сталей

2. Влияние углерода.

3. Влияние примесей.

4. Назначение легирующих элементов.

5. Распределение легирующих элементов в стали.

6. Классификация и маркировка сталей

7. Классификация сталей

8. Маркировка сталей

9. Углеродистые стали обыкновенного качества (ГОСТ 380).

10. Качественные углеродистые стали

11. Качественные и высококачественные легированные стали

12. Легированные конструкционные стали

13. Легированные инструментальные стали

14. Быстрорежущие инструментальные стали

15. Шарикоподшипниковые стали

Стали являются наиболее распространенными материалами. Обладают хорошими технологическими свойствами. Изделия получают в результате обработки давлением и резанием.

Достоинством является возможность, получать нужный комплекс свойств, изменяя состав и вид обработки. Стали, подразделяют на углеродистые и легированные.

Влияние углерода и примесей на свойства сталей

Углеродистые стали являются основными. Их свойства определяются количеством углерода и содержанием примесей, которые взаимодействуют с железом и углеродом.

Влияние углерода.

Рисунок 10.1 – Влияние углерода на свойства… С ростом содержания углерода в структуре стали увеличивается количество цементита, при одновременном снижении доли…Влияние примесей.

Марганец и кремний вводятся в процессе выплавки стали для раскисления, они являются технологическими примесями. Содержание марганца не превышает 0,5...0,8 %. Марганец повышает прочность, не… Содержание кремния не превышает 0,35...0,4 %. Кремний, дегазируя металл, повышает плотность слитка. Кремний…Назначение легирующих элементов

Дополнительные легирующие элементы. Бор – 0.003%. Увеличивает прокаливаемость, а также повышает порог… Марганец – увеличивает прокаливаемость, однако содействует росту зерна, и повышает порог хладноломкости до (40...…Распределение легирующих элементов в стали

Растворение легирующих элементов в Feα происходит в результате замещения атомов железа атомами этих элементов. Эти атомы создают в решетке… Изменение размеров решетки вызывает изменение свойств феррита – прочность… В сталях карбиды образуются металлами, расположенными в таблице Менделеева левее железа (хром, ванадий, титан),…Классификация и маркировка сталей Классификация сталей

Стали классифицируются по множеству признаков.

1. По химическому составу: углеродистые и легированные.

2. По содержанию углерода:

· низкоуглеродистые, с содержанием углерода до 0,25 %;

· среднеуглеродистые, с содержанием углерода 0,3...0,6 %;

· высокоуглеродистые, с содержанием углерода выше 0,7 %.

3. По равновесной структуре: доэвтектоидные, эвтектоидные, заэвтектоидные.

4. По качеству. Количественным показателем качества является содержание вредных примесей: серы и фосфора:

· S, P < 0,050% – углеродистые стали обыкновенного качества;

· 0,025<S, P <0,035% – качественные стали;

· Р, S < 0,025% – высококачественные стали.

5. По способу выплавки:

· в мартеновских печах;

· в кислородных конверторах;

· в электрических печах: электродуговых, индукционных и др.

6. По назначению:

· конструкционные – применяются для изготовления деталей машин и механизмов;

· инструментальные – применяются для изготовления различных инструментов;

· специальные – стали с особыми свойствами: электротехнические, с особыми магнитными свойствами и др.

Маркировка сталей

Принято буквенно-цифровое обозначение сталей.

Углеродистые стали обыкновенного качества (ГОСТ 380).

Маркируются Ст2кп, БСт3кп, ВСт3пс, ВСт4сп. Ст – индекс данной группы стали. Цифры от 0 до 6 – это условный номер марки… Индексы кп, пс, сп указывают степень раскисленности стали: кп – кипящая, пс – полуспокойная, сп – спокойная.Качественные углеродистые стали

Конструкционные качественные углеродистые стали. Маркируются двухзначным числом, указывающим среднее содержание углерода в сотых долях процента.… Сталь 08кп, сталь 10пс, сталь 45. Содержание углерода, соответственно, 0,08 %, 0,10 %, 0.45 %.Качественные и высококачественные легированные стали

Обозначение буквенно-цифровое. Легирующие элементы имеют условные обозначения. Обозначаются буквами русского алфавита. Обозначения легирующих элементов: X - хром, Н - никель, М - молибден, В - вольфрам, К - кобальт, Т - титан, А - азот (указывается в середине марки), Г - марганец, Д - медь, Ф - ванадий, С - кремний, П - фосфор, Р - бор, Б - ниобий, Ц - цирконий, Ю – алюминий.

Легированные конструкционные стали

В начале марки указывается двухзначное число, показывающее содержание углерода в сотых долях процента. Далее перечисляются легирующие элементы.… В указанной марке стали содержится 0,15 % углерода, 35% хрома, 19 % никеля, до… Для обозначения высококачественных легированных сталей в конце марки указывается символ А.Легированные инструментальные стали

Сталь 9ХС, сталь ХВГ.

В начале марки указывается однозначное число, показывающее содержание углерода в десятых долях процента. При содержании углерода более 1 %, число не указывается. Далее перечисляются легирующие элементы, с указанием их содержания. Некоторые стали имеют нестандартные обозначения.

Быстрорежущие инструментальные стали

Сталь Р18.

Р – индекс данной группы сталей (от rapid – скорость). Содержание углерода более 1%. Число показывает содержание основного легирующего элемента – вольфрама. В указанной стали содержание вольфрама – 18%.

Если стали содержат легирующие элемент, то их содержание указывается после обозначения соответствующего элемента.

Шарикоподшипниковые стали

Сталь ШХ6, сталь ШХ15ГС.

Ш – индекс данной группы сталей. X – указывает на наличие в стали хрома. Последующее число показывает содержание хрома в десятых долях процента, в указанных сталях, соответственно, 0,6 % и 1,5 %. Также указываются входящие с состав стали легирующие элементы. Содержание углерода более 1 %.

Лекция 11.

Чугуны. Диаграмма состояния железо - графит. Строение, свойства, классификация и маркировка серых чугунов

1. Классификация чугунов.

2. Диаграмма состояния железо – графит.

3. Процесс графитизации.

4. Строение, свойства, классификация и маркировка серых чугунов.

5. Влияние состава чугуна на процесс графитизации.

6. Влияние графита на механические свойства отливок.

7. Положительные стороны наличия графита.

8. Серый чугун.

9. Высокопрочный чугун с шаровидным графитом.

10. Ковкий чугун

11. Отбеленные и другие чугуны

Классификация чугунов

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

• белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

• серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода. Из-за большого количества графита его излом имеет серый цвет;

• половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2% углерода находится в форме цементита. Мало используется в технике.

Диаграмма состояния железо - графит.

Линии диаграммы железо – графит находятся выше линий диаграммы железо – цементит. Температуры эвтектического и эвтектоидного превращений,… При высоких температурах цементит разлагается с выделением графита, поэтому…Процесс графитизации

С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит. Возможны два пути образования графита в чугуне. 1. При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное…Строение, свойства, классификация и маркировка серых чугунов

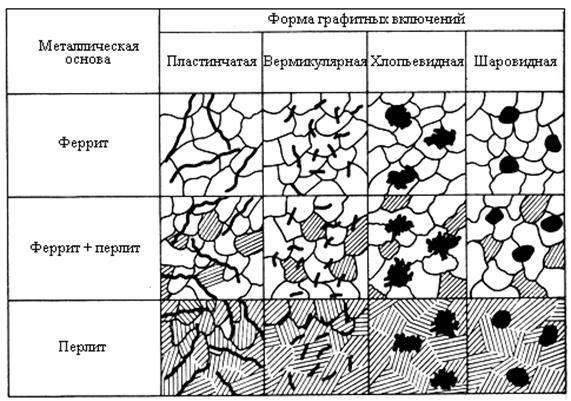

Из рассмотрения структур чугунов можно заключить, что их металлическая основа похожа на структуру эвтектоидной или доэвтектоидной стали или технического железа. Отличаются от стали только наличием графитовых включений, определяющих специальные свойства чугунов.

В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый – с пластинчатым графитом; высокопрочный – с шаровидным графитом; ковкий – с хлопьевидным графитом.

Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений представлены на рисунке 11.2

|

| Рисунок 11.2 – Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений |

Наиболее широкое распространение получили чугуны с содержанием углерода 2,4...3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4 %.

Влияние состава чугуна на процесс графитизации

Углерод и кремний способствуют графитизации, марганец затрудняет графитизацию и способствует отбеливанию чугуна. Сера способствует отбеливанию чугуна и ухудшает литейные свойства, ее содержание ограничено – 0,08...0,12 %. Фосфор на процесс графитизации не влияет, но улучшает жидкотекучесть, Фосфор является в чугунах полезной примесью, его содержание – 0,3...0,8%.

Влияние графита на механические свойства отливок

Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.Положительные стороны наличия графита

• чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей… • из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет… • детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);Серый чугун

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами. В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412). … Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.Высокопрочный чугун с шаровидным графитом

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности… Высокопрочные чугуны обладают высоким пределом текучести σТ=320…400МПА,… при перлитной основе.Ковкий чугун

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы… Ковкие чугуны содержат: углерода – 2,4...3,0 %, кремния – 0,8... 1,4 %,… Формирование окончательной структуры и свойств отливок происходит в процессе отжига, схема которого представлена на…Отбеленные и другие чугуны

В составе чугуна 2,8...3,6 % углерода, и пониженное содержание кремния –0,5... 0,8%. Имеют высокую поверхностную твердость (950... 1000 НВ) и очень высокую… Для изготовления деталей, работающих в условиях абразивного износа, используются белые чугуны, легированные хромом,…Лекция 12

Виды термической обработки металлов. Основы теории термической

Обработки стали.

1. Виды термической обработки металлов.

2. Превращения, протекающие в структуре стали при нагреве и охлаждении.

3. Механизм основных превращений.

4. Превращение перлита в аустетит.

5. Превращение аустенита в перлит при медленном охлаждении.

6. Закономерности превращения.

7. Промежуточное превращение

Виды термической обработки металлов

Основы термической обработки разработал Чернов Д.К. В дальнейшем они развивались в работах Бочвара А.А., Курдюмова Г.В., Гуляева А.П. Термическая обработка представляет собой совокупность операций нагрева,… Различают следующие виды термической обработки:Превращения, протекающие в структуре стали при нагреве и охлаждении

1. Превращение перлита в аустенит (П→А), происходит при нагреве выше критической температуры А1, минимальной свободной энергией обладает… 2. Превращение аустенита в перлит (А→П), происходит при охлаждении ниже… 3. Превращение аустенита в мартенсит (А→М), происходит при быстром охлаждении ниже температуры нестабильного…Механизм основных превращений

Превращение основано на диффузии углерода, сопровождается полиморфным превращением , а так же растворением цементита в аустените. Для исследования процессов строят диаграммы изотермического образования… С увеличением перегрева и скорости нагрева продолжительность превращения сокращается.Закономерности превращения

Получают серию кинетических кривых, которые показывают количество образовавшегося перлита в зависимости от времени, прошедшего с начала… В начале наблюдается инкубационный подготовительный период, время, в течение…Промежуточное превращение

Механизм превращения состоит в том, что внутри аустенита происходит перераспределение атомов углерода и участки аустенита, обогащенные углеродом… Превращение обедненного углеродом аустенита в феррит происходит по сдвиговому… Такая структура, состоящая из цементита и феррита, называется бейнитом. Особенностью является повышенное содержание…Лекция 13

Основы теории термической обработки стали (продолжение) Технологические особенности и возможности отжига и нормализации.

1. Превращение аустенита в мартенсит при высоких скоростях охлаждения.

2. Превращение мартенсита в перлит.

3. Технологические возможности и особенности отжига, нормализации, закалки и отпуска

4. Отжиг и нормализация. Назначение и режимы.

5. Отжиг I рода.

Превращение аустенита в мартенсит при высоких скоростях охлаждения

При охлаждении стали со скоростью, большей критической (Vохл>Vк), превращение начинается при температуре начала мартенситного превращения (Мн) и… Минимальная скорость охлаждения Vк, при которой весь аустенит переохлаждается… Мартенсит – пересыщенный твердый раствор внедрения углерода в Feα.Превращение мартенсита в перлит.

Мартенсит закалки неравновесная структура, сохраняющаяся при низких температурах. Для получения равновесной структуры изделия подвергают отпуску.При… При нагреве до 200°С происходит перераспределение углерода в мартенсите.… При нагреве до 300°С идет рост образовавшихся карбидов. Карбиды выделяются из мартенсита и он обедняется углеродом.…Технологические возможности и особенности отжига, нормализации, закалки и отпуска

• режим нагрева деталей (температуру и время нагрева); • характер среды, где осуществляется нагрев и ее влияние на материал стали; … • условия охлаждения.Отжиг и нормализация. Назначение и режимы

• улучшить обрабатываемость заготовок давлением и резанием; • исправить структуру сварных швов, перегретой при обработке давлением и литье… • подготовить структуру к последующей термической обработке.Лекция 14

Технологические особенности и возможности закалки и отпуска

1. Закалка.

2. Способы закалки.

3. Отпуск.

4. Отпускная хрупкость.

Закалка

Основными параметрами являются температура нагрева и скорость охлаждения. Продолжительность нагрева зависит от нагревательного устройства, по… По температуре нагрева различают виды закалки: – полная, с температурой нагрева на 30... 50°С выше критической температуры А3: ТН =А3 +(30...50)° С.Охлаждение при закалке.

Режим охлаждения должен исключить возникновение больших закалочных напряжений. При высоких скоростях охлаждения при закалке возникают внутренние… Внутренние напряжения, уравновешиваемые в пределах макроскопических частей… • различие температуры по сечению изделия при охлаждении;Способы закалки

1. Закалка в одном охладителе (V1). Нагретую до нужной температуры деталь переносят в охладитель и полностью… • воду – для крупных изделий из углеродистых сталей;Отпуск

Отпуск является окончательной термической обработкой.

Целью отпуска является повышение вязкости и пластичности, снижение твердости и уменьшение внутренних напряжений закаленных сталей.

С повышением температуры нагрева прочность обычно снижается, а пластичность и вязкость растут. Температуру отпуска выбирают, исходя из требуемой прочности конкретной детали.

Различают три вида отпуска:

1. Низкий отпуск с температурой нагрева Тн = 150...300°С.

В результате его проведения частично снимаются закалочные напряжения. Получают структуру – мартенсит отпуска.

Проводят для инструментальных сталей; после закалки токами высокой частоты; после цементации.

2. Средний отпуск с температурой нагрева Тн = 300.. .450°С.

Получают структуру – троостит отпуска, сочетающую высокую твердость (40...45HRC) с хорошей упругостью и вязкостью.

Используется для изделий типа пружин, рессор.

3. Высокий отпуск с температурой нагрева Тн = 450.. .650°С.

Получают структуру, сочетающую достаточно высокую твердость и повышенную ударную вязкость (оптимальное сочетание свойств) – сорбит отпуска.

Используется для деталей машин, испытывающих ударные нагрузки.

Комплекс термической обработки, включающий закалку и высокий отпуск, называется улучшением.

Отпускная хрупкость

Отпускная хрупкость I рода наблюдается при отпуске в области температур около 300°С. Она не зависит от скорости охлаждения. Это явление связано с неравномерностью превращения отпущенного мартенсита.… Отпускная хрупкость I рода «необратима», то есть при повторных нагревах тех же деталей не наблюдается. …Лекция 15

Химико-термическая обработка стали: цементация, азотирование, нитроцементация и диффузионная металлизация

2. Назначение и технология видов химико-термической обработки: цементации, азотирования, нитроцементации и диффузионной металлизации. 3. Цементация. 4. Цементация в твердом карбюризаторе.Химико-термическая обработка стали

Изменение химического состава поверхностных слоев достигается в результате их взаимодействия с окружающей средой (твердой, жидкой, газообразной,… В результате изменения химического состава поверхностного слоя изменяются его… Основными параметрами химико-термической обработки являются температура нагрева и продолжительность выдержки.Назначение и технология видов химико-термической обработки: цементации, азотирования, нитроцементации и диффузионной металлизации

Цементация – химико-термическая обработка, заключающаяся в диффузионном насыщении поверхностного слоя атомами углерода при нагреве до температуры… Цементации подвергают стали с низким содержанием углерода (до 0,25 %). Нагрев изделий осуществляют в среде, легко отдающей углерод. Подобрав режимы обработки, поверхностный слой насыщают…Структура цементованного слоя

На поверхности изделия образуется слой заэвтектоидной стали, состоящий из перлита и цементита. По мере удаления от поверхности, содержание углерода снижается и следующая зона состоит только из перлита. Затем появляются зерна феррита, их количество, по мере удаления от поверхности увеличивается. И, наконец, структура становится отвечающей исходному составу.

Термическая обработка после цементации.

Комплекс термической обработки зависит от материала и назначения изделия. Графики различных комплексов термической обработки представлены на рисунке… Обычно закалку проводят с цементационного нагрева, иногда после некоторого подстуживания и обработки холодом. Хотя…Азотирование

Впервые азотирование осуществил Чижевский И.П., промышленное применение – в двадцатые годы. При азотировании увеличиваются не только твердость и износостойкость, но также… При азотировании изделия загружают в герметичные печи, куда поступает аммиак NH3 с определенной скоростью. При нагреве…Цианирование и нитроцементация

Осуществляется в ваннах с расплавленными цианистыми солями, например NaCN с добавками солей NaCl, BaCl и др. При окислении цианистого натрия… Глубина слоя и концентрация в нем углерода и азота зависят от температуры… Цианированный слой обладает высокой твердостью 58...62 HRC и хорошо сопротивляется износу. Повышаются усталостная…Диффузионная металлизация

При насыщении хромом процесс называют хромированием, алюминием –алитированием, кремнием – силицированием, бором – борированием. Диффузионную металлизацию можно проводить в твердых, жидких и газообразных… При твердой диффузионной металлизации металлизатором является ферросплав с добавлением хлористого аммония (NH4Cl). В…Лекция 16

Методы упрочнения металла.

1. Термомеханическая обработка стали.

2. Поверхностное упрочнение стальных деталей.

3. Закалка токами высокой частоты.

4. Газопламенная закалка.

5. Старение.

6. Обработка стали холодом.

7. Упрочнение методом пластической деформации.

Термомеханическая обработка стали

Термомеханическая обработка относится к комбинированным способам изменения строения и свойств материалов. При термомеханической обработке совмещаются пластическая деформация и… Преимуществом термомеханической обработки является то, что при существенном увеличении прочности характеристики…Поверхностное упрочнение стальных деталей

В результате поверхностной закалки увеличивается твердость поверхностных слоев изделия с одновременным повышением сопротивления истиранию и предела… Общим для всех видов поверхностной закалки является нагрев поверхностного слоя… Наибольшее распространение имеют электротермическая закалка с нагревом изделий токами высокой частоты (ТВЧ) и…Старение

К материалам, подвергнутым закалке без полиморфного превращения, применяется старение. Закалка без полиморфного превращения – термическая обработка, фиксирующая при… Старение – термическая обработка, при которой главным процессом является распад пересыщенного твердого раствора.Обработка стали холодом

Такая обработка называется обработкой стали холодом. Обработку холодом необходимо проводить сразу после закалки, чтобы не допустить… После обработки холодом сталь подвергают низкому отпуску, так как обработка холодом не снижает внутренних…Упрочнение методом пластической деформации

Методы механического упрочнения – наклепывание поверхностного слоя на глубину 0,2.. .0,4 мм. Разновидностями являются дробеструйная обработка и обработка роликами. Дробеструйная обработка – обработка дробью поверхности готовых деталей.Лекция 17

Конструкционные материалы. Легированные стали.

2. Легированные стали. 3. Влияние элементов на полиморфизм железа. 4. Влияние легирующих элементов на превращения в стали.Конструкционные стали

• сочетание высокой прочности и достаточной вязкости; • хорошие технологические свойства; • экономичность;Легированные стали

Содержание легирующих элементов может изменяться в очень широких пределах: хром или никель – 1% и более процентов; ванадий, молибден, титан, ниобий… В конструкционных сталях легирование осуществляется с целью улучшения… Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.Влияние элементов на полиморфизм железа

В зависимости от расположения элементов в периодической системе и строения… Большинство элементов или повышают А4 и снижают А3, расширяя существовавшие γ-модификации (рисунок 17.1а), или…Влияние легирующих элементов на превращения в стали.

Влияние легирующих элементов на превращение перлита в аустенит

Малая склонность к росту аустенитного зерна – технологическое преимущество большинства легированных сталей. Все легирующие элементы снижают…Влияние легирующих элементов на превращение переохлажденного аустенита

Элементы, которые растворяются в феррите и цементите (кобальт, кремний, алюминий, медь, никель), оказывают только количественное влияние на процессы… Карбидообразующие элементы (хром, молибден, вольфрам, ванадий, титан) вносят и… Температура максимальной устойчивости аустенита зависит от карбидообразующего элемента: хром – 400...500°С, вольфрам –…Влияние легирующих элементов на мартенситное превращение

Некоторые легирующие элементы (алюминий, кобальт) повышают мартенситную точку и уменьшают количество остаточного аустенита, другие не влияют на эту…Влияние легирующих элементов на превращения при отпуске

Таким образом, легированные стали при отпуске нагревают до более высоких температур или увеличивают выдержку.Классификация легированных сталей

Стали классифицируются по нескольким признакам.

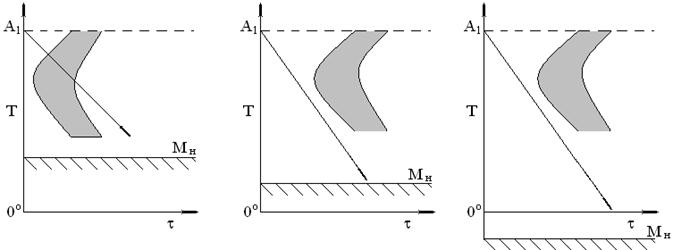

1. По структуре после охлаждения на воздухе выделяются три основных класса сталей:

• перлитный;

• мартенситный;

| ||

| а | б | в |

| Рисунок 17.2 – Диаграммы изотермического распада аустенита для сталей перлитного (а), мартенситного (б) и аустенитного (в) классов |

• аустенитный

Стали перлитного класса характеризуются малым содержанием легирующих элементов; мартенситного – более значительным содержанием; аустенитного –высоким содержанием легирующих элементов.

Классификация связана с кинетикой распада аустенита. Диаграммы изотермического распада аустенита для сталей различных классов представлены на рисунке По мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения снижается.

Для сталей перлитного класса кривая скорости охлаждения на воздухе пересекает область перлитного распада (рисунок 17.2а), поэтому образуются структуры перлита, сорбита или троостита.

Для сталей мартенситного класса область перлитного распада сдвинута вправо (рисунок 17.2б). Охлаждение на воздухе не приводит к превращению в перлитной области. Аустенит переохлаждается до температуры мартенситного превращения и происходит образование мартенсита.

Для сталей аустенитного класса увеличение содержания углерода и легирующих элементов сдвигает вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательных температур (рисунок 17.2в). Сталь охлаждается на воздухе до комнатной температуры, сохраняя аустенитное состояние.

2. По степени легирования (по содержанию легирующих элементов):

• низколегированные – 2,5.. .5 %;

• среднелегированные – до 10 %;

• высоколегированные – более 10%.

3. По числу легирующих элементов:

• трехкомпонентные (железо, углерод, легирующий элемент);

• четырехкомпонентные (железо, углерод, два легирующих элемента) и так далее.

4. По составу: никелевые, хромистые, хромоникелевые, хромоникельмолибденовые и так далее (признак– наличие тех или иных легирующих элементов).

5. По назначению:

• конструкционные;

• инструментальные (режущие, мерительные, штамповые);

• стали и сплавы с особыми свойствами (резко выраженные свойства: нержавеющие, жаропрочные и термоустойчивые, износоустойчивые, с особыми магнитными и электрическими свойствами).

Лекция 18

Конструкционные стали. Классификация конструкционных сталей.

1. Классификация конструкционных сталей.

2. Углеродистые стали.

3. Цементуемые стали.

4. Улучшаемые стали.

5. Высокопрочные стали.

6. Пружинные стали.

7. Шарикоподшипниковые стали.

8. Стали для изделий, работающих при низких температурах

9. Износостойкие стали.

10.Автоматные стали.

Классификация конструкционных сталей

Машиностроительные стали предназначены для изготовления различных деталей машин и механизмов.

Они классифицируются:

• по химическому составу ( углеродистые и легированные);

• по обработке (цементуемые, улучшаемые);

• по назначению (пружинные, шарикоподшипниковые).

Углеродистые стали

Среднеуглеродистые стали 35, 40, 45 применяются после нормализации, термического улучшения, поверхностной закалки. В нормализованном состоянии по сравнению с низкоотпущенным обладают большей… Высокоуглеродистые стали 60, 65, 70, 75 используются как рессорно-пружинные после среднего отпуска. В нормализованном…Цементуемые стали.

Цементации подвергаются низкоуглеродистые стали с содержанием углерода до 0,25%, что позволяет получить вязкую сердцевину. Для деталей, работающих с… С повышением содержания углерода прочность сердцевины увеличивается, а… Цементуемые углеродистые стали 15, 20, 25 используются для изготовления деталей небольшого размера, работающих в…Улучшаемые стали

Улучшению подвергаются среднеуглеродистые стали с содержанием углерода 0,30...0,50%. Улучшаемые углеродистые стали 35, 40, 45 дешевы, из них изготавливают детали,… Детали, требующие высокой поверхностной твердости при вязкой сердцевине (зубчатые колеса, валы, оси, втулки),…Улучшаемые легированные стали

Хромистые стали 30Х, 40Х, 50Х используются для изготовления небольших средненагруженных деталей. Эти стали склонны к отпускной хрупкости, поэтому… Повышение прокаливаемости достигается микролегированием бором (35ХР). Введение… Хромокремнистые (33ХС) и хромокремниймарганцевые (хромансил) (25ХГСА) стали обладают высокой прочностью и умеренной…Высокопрочные стали

Такой уровень прочности можно получить в среднеуглеродистых легированных сталях, (30ХГСН2А, 40ХН2МА), применяя закалку с низким отпуском (при… После изотермической закалки среднеуглеродистые легированные стали имеют… При высоком уровне прочности закаленные и низкоотпущенные среднеуглеродистые стали обладают повышенной…Пружинные стали

Пружины работают в области упругих деформаций, когда между действующим напряжением и деформацией наблюдается пропорциональность. При длительной… Самопроизвольное снижение напряжений при постоянной суммарной деформации… Релаксация приводит к снижению упругости и надежности работы пружин.Шарикоподшипниковые стали

Шарикоподшипниковые стали характеризуются высоким содержанием углерода (около 1 %) и наличием хрома (ШХ9, ШХ15). Высокое содержание углерода и хрома после закалки обеспечивает структуру… Дальнейшее увеличение прокаливаемости достигается дополнительным легированием марганцем, кремнием (ШХ15СГ).Стали для изделий, работающих при низких температурах

В строительных металлоконструкциях наибольший эффект достигается при использовании термомеханически упрочненного проката. Для обеспечения высокого комплекса механических свойств деталей машин… Для работы при сверх низких температурах применяют криогенные стали и сплавы для изготовления емкостей для хранения и…Износостойкие стали

Склонность к интенсивному наклепу является характерной особенностью сталей аустенитного класса.Автоматные стали

Эффективным металлургическим приемом повышения обрабатываемости резанием является введение в сталь серы, селена, теллура, кальция, которые изменяют… Автоматные стали А12, А20 с повышенным содержанием серы и фосфора используются… Стали А30 и А40Г предназначены для деталей, испытывающих более высокие нагрузки.Лекция 19

Инструментальные стали

1. Стали для режущего инструмента.

2. Углеродистые инструментальные стали (ГОСТ 1435).

3. Легированные инструментальные стали.

4. Быстрорежущие стали.

5. Стали для измерительных инструментов.

6. Штамповые стали.

7. Стали для штампов холодного деформирования.

8. Стали для штампов горячего деформирования.

9. Твердые сплавы.

10.Алмаз как материал для изготовления инструментов.

Стали для режущего инструмента

Инструментальная сталь должна обладать высокой твердостью, износостойкостью, достаточной прочностью и вязкостью (для инструментов ударного действия).

Режущие кромки могут нагреваться до температуры 500...900°С, поэтому важным свойством является теплостойкость, т. е., способность сохранять высокую твердость и режущую способность при продолжительном нагреве (красностойкость).

Углеродистые инструментальные стали (ГОСТ 1435).

Стали У7...У13А обладают высокой твердостью, хорошо шлифуются, дешевы и недефицитны. Из сталей марок У7, У8А изготавливают инструмент для работы по дереву и… Стали марок У9...У12 обладают более высокой твердостью и износостойкостью – используются для изготовления сверл,…Легированные инструментальные стали

Высокая твердость и износостойкость в основном определяются высоким содержанием углерода. Легирование используется для повышения закаливаемости и… Термическая обработка включает закалку и отпуск. Проводят закалку с температуры 800...850°С в масло или ступенчатую закалку, что уменьшает возможность коробления и…Быстрорежущие стали

Стали содержат 0,7... 1,5 % углерода, до 18 % основного легирующего элемента – вольфрама, до 5 % хрома и молибдена, до 10 % кобальта. Добавление ванадия повышает износостойкость инструмента, но ухудшает… Микроструктура быстрорежущей стали в литом состоянии имеет эвтектическую структурную составляющую. Для получения…Стали для измерительных инструментов

Для изготовления измерительных инструментов применяются: • высокоуглеродистые инструментальные стали, легированные и углеродистые… • малоуглеродистые стали (сталь 15, 20) после цементации и закалки с низким отпуском;Штамповые стали

Различают стали для штампов холодного и горячего деформирования. Стали для штампов холодного деформирования. Стали должны обладать высокой… Для штампов небольших размеров (до 25 мм) используют углеродистые инструментальные стали У10, У11, У12 после закалки и…Твердые сплавы

Характерной особенностью твердых сплавов является очень высокая твердость 87...92 HRC при достаточно высокой прочности. Твердость и прочность… содержание карбидов титана в процентах, второе – содержание кобальта в… Сплавы с малым количеством кобальта обладают повышенной твердостью и износостойкостью, но минимальной прочностью,…Алмаз как материал для изготовления инструментов

Основное количество алмазов используется в виде алмазного порошка для изготовления алмазно-абразивного инструмента – шлифовальных кругов, притиров,… Алмазный инструмент изготовляется в виде алмазосодержащих кругов с бакелитовой… Также изготавливают алмазные резцы (для обработки корпусов часов), фильеры (для волочения проволоки из высокотвердых и…Лекция 20

Коррозионно-стойкие стали и сплавы. Жаростойкие стали и сплавы.

Жаропрочные стали и сплавы

1. Коррозия электрохимическая и химическая.

2. Классификация коррозионно-стойких сталей и сплавов.

3. Хромистые стали.

4. Жаростойкость, жаростойкие стали и сплавы.

5. Жаропрочность, жаропрочные стали и сплавы.

6. Классификация жаропрочных сталей и сплавов.

Коррозия электрохимическая и химическая.

Коррозия помимо уничтожения металла отрицательно влияет на эксплуатационные характеристики деталей, содействуя всем видам разрушения. Коррозия в зависимости от характера окружающей среды может быть химической и… Электрохимическая коррозия имеет место в водных растворах, а так же в обыкновенной атмосфере, где имеется влага.Классификация коррозионно-стойких сталей и сплавов

Коррозионная стойкость может быть повышена, если содержание углерода свести до минимума, если ввести легирующий элемент, образующий с железом твердые растворы в таком количестве, при котором скачкообразно повысится электродный потенциал сплава.

Важнейшими коррозионно-стойкими техническими сплавами являются нержавеющие стали с повышенным содержанием хрома: хромистые и хромоникелевые.

Хромистые стали

Коррозионная стойкость объясняется образованием на поверхности защитной пленки оксида Сг2O3. Углерод в нержавеющих сталях является нежелательным, так как он обедняет… Различают стали ферритного класса 08X13, 12X17, 08Х25Т, 15X28. Стали с повышенным содержанием хрома не имеют фазовых…Жаростойкость, жаростойкие стали и сплавы

Если изделие работает в окислительной газовой среде при температуре 500..550°С без больших нагрузок, то достаточно, чтобы они были только… Сплавы на основе железа при температурах выше 570°С интенсивно окисляются, так… Для повышения жаростойкости в состав стали вводят элементы, которые образуют с кислородом оксиды с плотным строением…Жаропрочность, жаропрочные стали и сплавы

Жаропрочные материалы используются для изготовления деталей, работающих при высоких температурах, когда имеет место явление ползучести. Критериями оценки жаропрочности являются кратковременная и длительная… Кратковременная прочность определяется с помощью испытаний на растяжение разрывных образцов. Образцы помещают в печь и…Классификация жаропрочных сталей и сплавов

В качестве современных жаропрочных материалов можно отметить перлитные, мартенситные и аустенитные жаропрочные стали, никелевые и кобальтовые жаропрочные сплавы, тугоплавкие металлы.

При температурах до 300°С обычные конструкционные стали имеют высокую прочность, нет необходимости использовать высоколегированные стали.

Для работы в интервале температур 350...500°С применяют легированные стали перлитного, ферритного и мартенситного классов.

Перлитные жаропрочные стали. К этой группе относятся котельные стали и сильхромы. Эти стали применяются для изготовления деталей котельных агрегатов, паровых турбин, двигателей внутреннего сгорания. Стали содержат относительно мало углерода. Легирование сталей хромом, молибденом и ванадием производится для повышения температуры рекристаллизации (марки 12Х1МФ, 20ХЗМФ). Используются в закаленном и высокоотпущенном состоянии. Иногда закалку заменяют нормализацией. В результате этого образуются пластинчатые продукты превращения аустенита, которые обеспечивают более высокую жаропрочность. Предел ползучести этих сталей должен обеспечить остаточную деформацию в пределах 1 % за время 10000... 100000 ч работы.

Перлитные стали обладают удовлетворительной свариваемостью, поэтому используются для сварных конструкций (например, трубы пароперегревателей).

Для деталей газовых турбин применяют сложнолегированные стали мартенситного класса 12Х2МФСР, 12Х2МФБ, 15Х12ВНМФ. Увеличение содержания хрома повышает жаростойкость сталей. Хром, вольфрам, молибден и ванадий повышают температуру рекристаллизации, образуются карбиды, повышающие прочность после термической обработки. Термическая обработка состоит из закалки от температур выше 1000°С в масле или на воздухе и высокого отпуска при температурах выше температуры эксплуатации.

Для изготовления жаропрочных деталей, не требующих сварки (клапаны двигателей внутреннего сгорания), применяются хромокремнистые стали – сильхромы: 40Х10С2М, 40Х9С2, Х6С.

Жаропрочные свойства растут с увеличением степени легированности. Сильхромы подвергаются закалке от температуры около 1000°С и отпуску при температуре 720...780°С.

При рабочих температурах 500...700°С применяются стали аустенитного класса. Из этих сталей изготавливают клапаны двигателей, лопатки газовых турбин, сопловые аппараты реактивных двигателей и т.д.

Основными жаропрочными аустенитными сталями являются хромоникелевые стали, дополнительно легированные вольфрамом, молибденом, ванадием и другими элементами. Стали содержат 15...20% хрома и 10...20% никеля. Обладают жаропрочностью и жаростойкостью, пластичны, хорошо свариваются, но затруднена обработка резанием и давлением, охрупчиваются в интервале температур около 600°С, из-за выделения по границам различных фаз.

По структуре стали подразделяются на две группы:

1. Аустенитные стали с гомогенной структурой 17Х18Н9, 09Х14Н19В2БР1, 12Х18Н12Т. Содержание углерода в этих сталях минимальное. Для создания большей однородности аустенита стали подвергаются закалке с 1050...1100°С в воде, затем для стабилизации структуры – отпуску при 750°С.

2. Аустенитные стали с гетерогенной структурой 37Х12Н8Г8МФБ, 10Х11Н20ТЗР.

Термическая обработка сталей включает закалку с 1050...1100°С. После закалки проводят старение при температуре выше эксплуатационной (600...750°С). В процессе выдержки при этих температурах в дисперсном виде выделяются карбиды, карбонитриды, вследствие чего прочность стали повышается.

Детали, работающие при температурах 700...900°С, изготавливают из сплавов на основе никеля и кобальта (например, турбины реактивных двигателей).

Никелевые сплавы преимущественно применяют в деформированном виде. Они содержат более 55% никеля и минимальное количество углерода (0,06...0,12 %). По жаропрочным свойствам превосходят лучшие жаропрочные стали.

По структуре никелевые сплавы разделяют на гомогенные (нихромы) и гетерогенные (нимоники).

Нихромы. Основой этих сплавов является никель, а основным легирующим элементом хром (ХН60Ю, ХН78Т).

Нихромы не обладают высокой жаропрочностью, но они очень жаростойки. Их применяют для малонагруженных деталей, работающих в окислительных средах, в том числе и для нагревательных элементов.

Нимоники являются четвертными сплавами никель – хром (около 20 %) – титан (около 2%) – алюминий (около 1 %) (ХН77ТЮ, ХН70МВТЮБ, ХН55ВМТФКЮ). Используются только в термически обработанном состоянии. Термическая обработка состоит из закалки с 1050... 1150°С на воздухе и отпуска – старения при 600... 800°С.

Увеличение жаропрочности сложнолегированных никелевых сплавов достигается упрочнением твердого раствора введением кобальта, молибдена, вольфрама.

Основными материалами, которые могут работать при температурах выше 900°С (до 2500°С), являются сплавы на основе тугоплавких металлов – вольфрама, молибдена, ниобия и других.

Температуры плавления основных тугоплавких металлов: вольфрам – 3400°С, тантал – 3000°С, молибден – 2640°С, ниобий – 2415°С, хром – 1900°С.

Высокая жаропрочность таких металлов обусловлена большими силами межатомных связей в кристаллической решетке и высокими температурами рекристаллизации.

Наиболее часто применяют сплавы на основе молибдена. В качестве легирующих добавок в сплавы вводят титан, цирконий, ниобий. С целью защиты от окисления проводят силицирование, на поверхности сплавов образуется слой MoSi2 толщиной 0,03...0,04 мм. При температуре 1700°С силицированные детали могут работать 30 часов.

Вольфрам наиболее тугоплавкий металл. Его используют в качестве легирующего элемента в сталях и сплавах различного назначения, в электротехнике и электронике (нити накала, нагреватели в вакуумных приборах).

В качестве легирующих элементов к вольфраму добавляют молибден, рений, тантал. Сплавы вольфрама с рением сохраняют пластичность до -196°С и имеют предел прочности 150 МПа при температуре 1800°С.

Для сплавов на основе вольфрама характерна низкая жаростойкость, пленки образующихся оксидов превышают объем металла более, чем в три раза, поэтому они растрескиваются и отслаиваются. Изготавливают изделия, работающие в вакууме).

Лекция 21

Цветные металлы и сплавы на их основе. Титан и его сплавы. Алюминий и его сплавы. Магний и его сплавы . Медь и ее сплавы

2. Области применения титановых сплавов. 3. Алюминий и его сплавы. 4. Алюминиевые сплавы.Титан и его сплавы

Чистый иодидный титан, в котором сумма примесей составляют 0,05...0,1 %, имеет модуль упругости 112000 МПа, предел прочности около 300 МПа,… При температуре 882°С титан претерпевает полиморфное превращение, α… Титан имеет низкую теплопроводность. При нормальной температуре обладает высокой коррозионной стойкостью в атмосфере,…Алюминий и его сплавы

Механические свойства: предел прочности 150 МПа, относительное удлинение 50 %, модуль упругости 7000 МПа. Алюминий высокой чистоты маркируется А99 (99,999 % Аl), А8, А7, А6, А5, А0… Технический алюминий хорошо сваривается, имеет высокую пластичность. Из него изготавливают строительные конструкции,…Алюминиевые сплавы.

Далее указывается условный номер сплава. За условным номером следует обозначение, характеризующее состояние сплава: М – мягкий (отожженный); Т… По технологическим свойствам сплавы подразделяются на три группы: • деформируемые сплавы, не упрочняемые термической обработкой;Деформируемые сплавы, не упрочняемые термической обработкой

Магний действует только как упрочнитель, марганец упрочняет и повышает коррозионную стойкость. Прочность сплавов повышается только в результате деформации в холодном… Эти сплавы применяют для изготовления различных сварных емкостей для горючего, азотной и других кислот, мало- и…Деформируемые сплавы, упрочняемые термической обработкой

Дюралюмины обычно подвергаются закалке с температуры 500°С и естественному старению, которому предшествует двух-, трехчасовой инкубационный период.… Широкое применение дюралюмины находят в авиастроении, автомобилестроении,… Высокопрочными стареющими сплавами являются сплавы, которые кроме меди и магния содержат цинк. Сплавы В95, В96 имеют…Литейные алюминиевые сплавы

Присадка к силуминам магния, меди содействует эффекту упрочнения литейных сплавов при старении. Титан и цирконий измельчают зерно. Марганец повышает… Литейные сплавы маркируются от АЛ2 до АЛ20. Силумины широко применяют для…Магний и его сплавы

Основными магниевыми сплавами являются сплавы магния с алюминием, цинком, марганцем, цирконием. Сплавы делятся на деформируемые и литейные. Сплавы упрочняются после закалки и искусственного старения. Закалку проводят…Деформируемые магниевые сплавы

Магний плохо деформируется при нормальной температуре. Пластичность сплавов значительно увеличивается при горячей обработке давлением (360...520°С). Деформируемые сплавы маркируют MA1, MA8, МА9, ВМ 5-1.

Из деформируемых магниевых сплавов изготавливают детали автомашин, самолетов, прядильных и ткацких станков. В большинстве случаев эти сплавы обладают удовлетворительной свариваемостью.

Литейные магниевые сплавы

Литейные сплавы маркируются МЛ3, МЛ5, ВМЛ-1. Последний сплав является жаропрочным, может работать при температурах до 300°С.

Отливки изготавливают литьем в землю, в кокиль, под давлением. Необходимы меры, предотвращающие загорание сплава при плавке, в процессе литья.

Из литейных сплавов изготавливают детали двигателей, приборов, телевизоров, швейных машин.

Магниевые сплавы, благодаря высокой удельной прочности широко используются в самолето- и ракетостроении.

Медь и ее сплавы

Характерным свойством меди является ее высокая электропроводность, поэтому она находит широкое применение в электротехнике. Технически чистая медь… Механические свойства меди относительно низкие: предел прочности составляет… Различают две группы медных сплавов: латуни – сплавы меди с цинком, бронзы – сплавы меди с другими (кроме цинка)…Латуни

Латуни могут иметь в своем составе до 45 % цинка. Повышение содержания цинка (до 45%) приводит к увеличению предела прочности до 450 МПа. Максимальная пластичность имеет место при содержании цинка около 37%.

При сплавлении меди с цинком образуется ряд твердых растворов α, β, γ, ε.

В зависимости от состава имеются однофазные латуни, состоящие из α - твердого раствора, и двухфазные (α+β) - латуни.

По способу изготовления изделий различают латуни деформируемые и литейные.

Деформируемые латуни маркируются буквой Л, за которой следует число, показывающее содержание меди в процентах, например в латуни Л62 содержится 62% меди и 38% цинка.

Если кроме меди и цинка, имеются другие элементы, то ставятся их начальные буквы (О – олово, С – свинец, Ж – железо, Ф – фосфор, Мц – марганец, А –алюминий, Ц – цинк). Количество этих элементов обозначается соответствующими цифрами после числа, показывающего содержание меди, например, сплав ЛАЖ60-1-1 содержит 60 % меди, 1 % алюминия, 1 % железа и 38 % цинка.

Однофазные α- латуни используются для изготовления деталей деформированием в холодном состоянии. Изготавливают ленты, гильзы патронов, радиаторные трубки, проволоку.

Для изготовления деталей деформированием при температуре выше 500°С используют (α+β) - латуни. Из двухфазных латуней изготавливают листы, прутки и другие заготовки, из которых последующей механической обработкой изготавливают детали. Обрабатываемость резанием улучшается присадкой в состав латуни свинца, например, латунь марки ЛС59-1, которую называют «автоматной латунью».

Латуни имеют хорошую коррозионную стойкость, которую можно повысить дополнительно присадкой олова. Латунь ЛО70-1 стойка против коррозии в морской воде и называется «морской латунью».

Добавка никеля и железа повышает механическую прочность до 550 МПа.

Литейные латуни также маркируются буквой Л, После буквенного обозначения основного легирующего элемента (цинк) и каждого последующего ставится цифра, указывающая его усредненное содержание в сплаве. Например, латунь ЛЦ23А6Ж3Мц2 содержит 23 % цинка, 6 % алюминия, 3 % железа, 2 % марганца. Наилучшей жидкотекучестью обладает латунь марки ЛЦ16К4. К литейным латуням относятся латуни типа ЛС, ЛК, ЛА, ЛАЖ, ЛАЖМц. Литейные латуни не склонны к ликвации, имеют сосредоточенную усадку, отливки получаются с высокой плотностью.

Латуни являются хорошим материалом для конструкций, работающих при отрицательных температурах.

Бронзы

Сплавы меди с другими элементами кроме цинка называются бронзами.

Бронзы подразделяются на деформируемые и литейные.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показывающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронзу входит 10% олова, 1% фосфора, остальное – медь.

Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3% олова, 12% цинка, 5% свинца, остальное – медь.

Оловянные бронзы. При сплавлении меди с оловом образуются твердые растворы. Эти сплавы очень склонны к ликвации из-за большого температурного интервала кристаллизации. Благодаря ликвации сплавы с содержанием олова выше 5% имеют в структуре эвтектоидную составляющую (α+δ), состоящую из мягкой и твердой фаз. Такое строение является благоприятным для деталей типа подшипников скольжения: мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными материалами.

Оловянные бронзы имеют низкую объемную усадку (около 0,8%), поэтому используются в художественном литье.

Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах содержание олова не должно превышать 6%, для обеспечения необходимой пластичности, БрОФ6,5-0,15.

В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

Литейные оловянные бронзы, БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

Алюминиевые бронзы: БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4.

Бронзы с содержанием алюминия до 9,4 % имеют однофазное строение α-твердого раствора. При содержании алюминия 9,4... 15,6 % сплавы системы медь -алюминий двухфазные и состоят из α и γ – фаз.

Оптимальными свойствами обладают алюминиевые бронзы, содержащие 5...8% алюминия. Увеличение содержания алюминия до 10... 11% вследствие появления λ-фазы ведет к резкому повышению прочности и сильному снижению пластичности. Дополнительное повышение прочности для сплавов с содержанием алюминия 8.. .9,5 % можно достичь закалкой.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

• меньшая склонность к внутрикристаллической ликвации;

• большая плотность отливок;

• более высокая прочность и жаропрочность;

• меньшая склонность к хладноломкости.

Основные недостатки алюминиевых бронз:

• значительная усадка;

• склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав;

• сильное газопоглощение жидкого расплава;

• самоотпуск при медленном охлаждении;

• недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом.

Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, фланцев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету.

Кремнистые бронзы, БрКМц3-1, БрК4, применяют как заменители оловянных бронз. Они немагнитны и морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам, их используют для производства сточных труб, газо-и дымопроводов.

Свинцовые бронзы, БрС30, используют как высококачественный антифрикционный материал. По сравнению с оловянными бронзами имеют более низкие механические и технологические свойства.

Бериллиевые бронзы, БрБ2, являются высококачественным пружинным материалом. Растворимость бериллия в меди с понижением температуры значительно уменьшается. Это явление используют для получения высоких упругих и прочностных свойств изделий методом дисперсионного твердения. Готовые изделия из бериллиевых бронз подвергают закалке от 800°С, благодаря чему фиксируется при комнатной температуре пересыщенные твердый раствор бериллия в меди. Затем проводят искусственное старение при температуре 300...350°С. При этом происходит выделение дисперсных частиц, возрастают прочность и упругость. После старения предел прочности достигает 1100...1200МПа.

Лекция 22

Композиционные материалы. Материалы порошковой металлургии: пористые, конструкционные, электротехнические

1. Композиционные материалы.

2. Материалы порошковой металлургии.

3. Пористые порошковые материалы.

4. Прочие пористые изделия.

5. Конструкционные порошковые материалы.

6. Спеченные цветные металлы.

7. Электротехнические порошковые материалы.

8. Магнитные порошковые материалы.

Композиционные материалы

Компоненты композиционного материала различны по геометрическому признаку. Компонент, непрерывный во всем объеме композиционного материала, называется… Компонент прерывистый, разделенный в объеме композиционного материала, называется арматурой.Материалы порошковой металлургии

Характерной особенностью порошковой металлургии является применение исходного материала в виде порошков, из которых прессованием формуются изделия… Основными достоинствами технологии производства изделий методом порошковой… 1. возможность изготовления деталей из тугоплавких металлов и соединений, когда другие методы использовать…Пористые порошковые материалы

Антифрикционные материалы (пористость 15...30%), широко применяющиеся для изготовления подшипников скольжения, представляют собой пористую основу,… Подшипники работают при скоростях трения до 6м/с при нагрузках до 600МПа. При… Для изготовления используются бронзовые или железные порошки с добавлением графита (1...3%).Прочие пористые изделия

Сплавы выпускаются на основе порошка нихрома с порами диаметром до 10...12мкм при пористости 30%. Сплавы этого типа используются и для решения… Пеноматериалы – материалы с очень высокой пористостью, 95...98%. Например,…Конструкционные порошковые материалы

Особое место занимают шестерни и поршневые кольца. Шестерни в зависимости от условий работы изготавливают из железо - графита или из железо -… Спеченные поршневые кольца изготавливают из смеси железного порошка с… Высоколегированные порошковые стали, содержащие 20% хрома и 15% никеля, используют для изготовления изделий,…Спеченные цветные металлы

Широко используются материалы на основе меди, например, изготавливают бронзо-графитные шестерни. Свойства спеченных латуней выше, чем литых, из-за… Спеченные алюминиевые сплавы используют для изготовления поршней тяжело… Керамикометаллические материалы (керметы) содержат более 50% керамической фазы. В качестве керамической фазы…Электротехнические порошковые материалы

Материалы разрывных контактов должны быть тепло- и электропроводными, эрозионностойкими при воздействии электрической дуги, не свариваться в… Тяжелонагруженные разрывные контакты для высоковольтных аппаратов делают из… Скользящие контакты широко используют в приборах, коллекторных электрических машинах и электрическом транспорте…Магнитные порошковые материалы

Магнитомягкие – материалы с большой магнитной проницаемостью и малой коэрцитивной силой, быстро намагничиваются и быстро теряют магнитные свойства… Отдельно выделяется группа магнитодиэлектриков – это частицы магнитомягкого… Магнитотвердые материалы (постоянные магниты) – материалы с малой магнитной проницаемостью и большой коэрцитивной…– Конец работы –

Используемые теги: физических, механических, свойств, зависят, Технологические, эксплуатационные, Свойства, материалов0.12

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: От физических и механических свойств зависят технологические и эксплуатационные свойства материалов

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов