рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Химия

- /

- Сущность упрочнения сталей в процессе закалки

Реферат Курсовая Конспект

Сущность упрочнения сталей в процессе закалки

Сущность упрочнения сталей в процессе закалки - раздел Химия, Цель работы. Изучение особенностей структурных и фазовых превращений в сталях при закалке; приобретение практических навыков проведения закалки. Характерной Особенностью Мартенсита Является Его Высокая Твердость И Прочност...

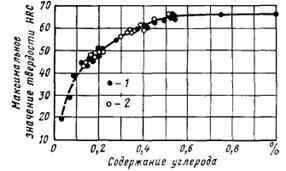

Характерной особенностью мартенсита является его высокая твердость и прочность. Твердость мартенсита возрастает с увеличением в нем содержания углерода; в стали с 0,6 – 0,7% с твердость мартенсита HRC 65 (HV 960), что во много раз больше твердости феррита. Предел прочности низкоуглеродистого мартенсита (0,025% С) составляет ~ 100 кгс/мм2, а при 0,6– 0,8% С достигает 260–270 кгс/мм2. Однако с повышением в мартенсите содержания углерода возрастает склонность его к хрупкому разрушению. Мартенсит, содержащий свыше 0,35 – 0,4% С, обладает пониженным сопротивлением зарождению трещины и особенно низким сопротивлением развитию трещины и разрушается хрупко.

Высокая твердость мартенсита объясняется влиянием внедренных атомов углерода в решетку α-фазы, созданием микро- и субмикроскопической неоднородности строения с равномерным ее распределением по объему, т. е. большим числом нарушений кристаллического строения. Каждый кристалл мартенсита состоит из большого числа блоков, размер которых значительно меньше, чем в исходном аустените. Дробление блоков происходит вследствие больших микронапряжений, возникающих в результате объемных изменений при γ→α превращениях и соответственно пластической деформации, создающей фазовый наклеп. Поверхности раздела кристаллов мартенсита, и особенно границы блоков, представляют собой трудно преодолимые препятствия для движения дислокаций. Все это и определяет высокую твердость стали, имеющей мартенситную структуру. Хрупкость мартенсита связана с образованием атмосфер из атомов углерода на дефектах строения.

1. Твердость мартенсита определяется в основном содержанием в нем углерода и не зависит от содержания легирующих элементов. (Легирующие элементы, введенные в мартенсит (до некоторого процентного содержания), повышают пластичность мартенсита, тем самым увеличивают сопротивление стали разрушению. Рентгенографические исследования Г.В. Курдюмова и сотрудников свидетельствуют о неоднородности распределения углерода в мартенсите. Данная неоднородность может меняться в пределах зерна от элементарных объемов до микроучастков. Неравномерное распределение углерода в мартенсите приводит вследствие его малой пластичности к неодинаковому распределению напряжений. При концентрации напряжений в отдельных местах могут возникнуть сначала микро-, а затем макротрещины, ведущие к преждевременному разрушению образца. Легирующие элементы, увеличивая пластичность мартенсита, способствуют перераспределению напряжений и повышают разрушающую нагрузку. Повышение пластичности и разрушающей нагрузки большинством легирующих элементов (Cr, Mn, Si, Co) происходит в том случае, если содержание их не превышает определенного предела (1 – 2%).)

| Твердость мартенсита в зависимости от содержания в нем углерода и легирующих элементов: 1 – углеродистая сталь; 2 – легированная |

Технология термической обработки сталей (закалка)

1. Температура нагрева. Для многих сталей температура нагрева под закалку значительно превышает критические точки Ac1 и Ас3, (на 150 – 250°С), что необходимо для перевода в твердый раствор специальных карбидов и получения требуемой легированности аустенита. Это повышение температуры не ведет к заметному росту зерна, так как нерастворенные частицы карбидов тормозят рост зерна аустенита (Устойчивость переохлажденного аустенита повышается, а критическая скорость закалки уменьшается только при том условии, если легирующие элементы растворены в аустените. Если же легирующие элементы находятся в виде избыточных частиц карбидов, то они не повышают устойчивость аустенита и могут ее уменьшить, так как карбиды служат готовыми зародышами, облегчающими распад аустенита. Карбиды титана, ниобия и ванадия при нормально принятом нагреве под закалку обычно не растворяются в аустените и понижают прокаливаемость).

2. Закаливаемость и прокаливаемость.Закаливаемость – способность стали повышать твердость в результате закалки. Закаливаемость стали определяется в первую очередь содержанием в стали углерода.

Прокаливаемость – способность стали получать закаленный слой с мартенситной или троосто-мартенситной структурой и высокой твердостью на ту или иную глубину. Прокаливаемость определяется критической скоростью охлаждения, зависящей от состава стали. (Если действительная скорость охлаждения в сердцевине изделия будет превышать критическую скорость закалки, то сталь получит мартенситную структуру по всему сечению и тем самым будет иметь сквозную прокаливаемость. Если действительная скорость охлаждения в сердцевине будет меньше критической скорости закалки, то изделие прокалится только на некоторую глубину, и прокаливаемость будет неполной. В этом случае в сердцевине произойдет распад аустенита с образованием пластинчатой ферритно-карбидной структуры (троостита, сорбита или перлита)). За глубину закаленного слоя условно принимают расстояние от поверхности до полумартенситной зоны (50% мартенсита + 50% троостита). Сильно влияет на прокаливаемость величина зерна аустенита. В углеродистой стали при укрупнении зерна глубина закаленного слоя возрастает, поэтому повышение температуры и увеличение длительности нагрева повышают прокаливаемость.

3. Продолжительность нагрева.Продолжительность нагрева должна обеспечить прогрев изделия по сечению и завершение фазовых превращений, но не должна быть слишком большой, чтобы не вызвать роста зерна и обезуглероживания поверхностных слоев стали.

Выдержка в электропечи при температуре закалки для инструмента из углеродистой стали (0,7 – 1,3 %С) рекомендуется 50 – 80 с на 1 мм наименьшего сечения, а легированной стали 70 – 90 с; при нагреве в соляной ванне соответственно 20 – 25 с для углеродистой стали и 25 – 30 с для легированной.

4. Охлаждающая среда.Охлаждение при закалке должно обеспечить получение структуры мартенсита в пределах заданного сечения изделия (определенную прокаливаемость) и не должно вызывать закалочных дефектов: трещин, деформаций, коробления и высоких растягивающих остаточных напряжений в поверхностных слоях. (Наиболее желательна высокая скорость охлаждения (выше критической скорости закалки) в интервале температур A1– Мн для подавления распада переохлажденного аустенита в области перлитного и промежуточного превращений и замедленное охлаждение в интервале температур мартенситного превращения Мн – Мк. Высокая скорость охлаждения в мартенситном интервале температур нежелательна, так как ведет к резкому увеличению уровня остаточных напряжений и даже к образованию трещин. В то же время слишком медленное охлаждение в интервале температур Мн – Мк может привести к частичному отпуску мартенсита и увеличению количества остаточного аустенита вследствие его стабилизации, что снижает твердость стали).

Обычно для закалки используют кипящие жидкости – воду, водные растворы солей и щелочей, масла. При закалке в этих средах различают три периода:

1) пленочное кипение, когда на поверхности стали образуется «паровая рубашка»; в этот период скорость охлаждения сравнительно невелика;

2) пузырьковое кипение, наступающее при полном разрушении паровой пленки, наблюдаемое при охлаждении поверхности до температуры ниже критической; в этот период происходит быстрый отвод теплоты;

3) конвективный теплообмен, который отвечает температурам ниже температуры кипения охлаждающей жидкости; теплоотвод в этот период происходит с наименьшей скоростью.

– Конец работы –

Эта тема принадлежит разделу:

Цель работы. Изучение особенностей структурных и фазовых превращений в сталях при закалке; приобретение практических навыков проведения закалки.

На сайте allrefs.net читайте: Цель работы. Изучение особенностей структурных и фазовых превращений в сталях при закалке; приобретение практических навыков проведения закалки....

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Сущность упрочнения сталей в процессе закалки

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов