рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Химия

- /

- Материальный баланс конверсии природного газа 1 ступени

Реферат Курсовая Конспект

Материальный баланс конверсии природного газа 1 ступени

Материальный баланс конверсии природного газа 1 ступени - раздел Химия, Содержание Введение …………………………………………...

Содержание

Введение ………………………………………………………………….3

1. Процесс получения технологического газа в производстве аммиака…..6

2. Принципиальная схема получения технологического газа в производстве аммиака………………………………………………………… 10

3. Аппаратурное оформление процесса……………………………………16

4. Характеристика сырья и готовой продукции…………………………..30

5. Технологический расчет………………………………………………….32

5.1 Исходные данные для расчета………………………………………32

5.2 Материальный баланс конверсии природного газа 1 ступени……33

5.3 Тепловой баланс конверсии природного газа 1 ступени……….…..38

Выводы и предложения………………………………………………….51

Литература………………………………………………………….……54

Введение

Соединения азота играют исключительно важную роль в жизни на Земле, т.к. они являются составной частью всех белковых соединений и находят широкое применение во всех областях деятельности человека. Азот – один из наиболее распространенных элементов в земной коре (около 0,04 % мас.), а содержание его в воздухе составляет 78% об. Однако ввиду большой прочности связи в молекуле азота проблема получения его соединений искусственным путем была решена сравнительно недавно.

В начале CC в. появились первые промышленные установки по фиксации атмосферного азота дуговым и цианамидным способами. При дуговом методе азот соединяется с кислородом в оксид азота (II) при температуре 30000 С по реакции:

N2 + О2 = 2NО, DН = 179 кДж

После этого оксид азота (II) переводится в оксид азота (IV) по реакции:

2NО + О2 = 2NО2 , DН = -124 кДж

Затем оксид азота (IV) поглощается водой с образованием азотной кислоты. Метод оказался нерентабельным ввиду малого выхода оксида азота (II) (не более 3-5% об.) и больших затрат электроэнергии.

При цианамидном методе карбид кальция взаимодействует с азотом при температуре 10000 С по реакции:

СаС2 + N2 = СаСN2 + С, DН = 301 кДж

Цианамидный метод оказался в 3-4 раза экономичнее дугового и получил наибольшее развитие в 1905 – 1925 гг. (максимальная выработка 0,25 млн т/год), но в дальнейшем потерял свое значение. Первая промышленная установка прямой фиксации азота воздуха электродуговым методом была построена в 1905 г в Норвегии. Максимальный объем производства оксидов азота по этому методу был достигнут в 1925 г (100 тыс. т/год), а уже в 1929 г была демонтирована последняя установка данного типа [10, стр.7]. Причиной этому послужило быстрое развитие нового метода фиксации азота – синтеза аммиака из элементов по реакции:

N2 + 3Н2 = 2NН3

Этот метод отличался значительно лучшими показателями по расходу электроэнергии и себестоимости продукции по сравнению с другими методами. В настоящее время основным промежуточным продуктом для получения огромного числа различных азотсодержащих соединений является аммиак, а синтез его из азота и водорода – единственным крупномасштабным методом производства этого важного продукта [10, стр.7].

Перевод в 60-х годах ХХ в. азотной промышленности на природный газ позволил отказаться от менее эффективного каменноугольного сырья. Этот переход сопровождался модернизацией производства, значительным увеличением мощности отдельных агрегатов и завершился разработкой крупнотоннажных агрегатов мощностью по аммиаку 1360 – 1420 т/сут, объединенных в энерго-технологический комплекс.

Современные агрегаты синтеза аммиака мощностью 1360 т/сут созданы на основе последних достижений науки и техники, что позволило добиться значительного снижения энерго-материальных и капитальных затрат, обеспечить низкую себестоимость продукции и высокую производительность труда. Все это достигнуто в результате разработки совершенных энерго-технологических схем, обеспечивающих высокий к.п.д. использования сырья и топлива, применения высокопроизводительного оборудования, более эффективных машин (центробежных компрессоров и циркуляционных насосов, абсорбционно-холодильных установок и т.д.), применения более активных, стабильных и селективных катализаторов, новых эффективных поглотителей, комплексной автоматизации производства и т.д.

Принцип энерго-технологический схемы состоит в тесной взаимосвязи между химическими и энергетическими процессами, между аппаратурой и машинами технологических и энергетических стадий, что позволяет достичь возможно более полную утилизацию низко- и высокопотенциального тепла, вести технические процессы с высокой скоростью [10, стр.11].

Из-за высокой стоимости используемых на производство аммиака энергоносителей (природный и попутный нефтяной газы) и их большого удельного расхода, определяющих себестоимость аммиака, в течение последних лет ведутся работы по интенсификации производства и усовершенствованию процессов, приводящих к снижению расхода природного газа. Возможными путями для достижения этой цели являются: усовершенствование процессов конверсии метана, повышение рекуперации тепла (в частности, уходящих газов трубчатой печи); создание более активных катализаторов, позволяющих работать при низких соотношении пара к газу и давлении синтеза аммиака, что позволит уменьшить расход энергии на сжатие азотоводородной смеси; применение для очистки от углекислого газа не химических, а физических растворителей, на регенерацию которых не потребуется расхода тепла; замена метанирования, связанного с дополнительным расходом водорода на гидрирование и повышением содержания инертных примесей в азотоводородной смеси, селективным окислением остаточного количества оксида углерода (II) в углекислый газ; выделение водорода из продувочных газов с помощью глубокого охлаждения и используя полупроницаемые мембраны, улучшение способа получения глубоко обессоленной воды и др. [2].

1. Процесс получения технологического газа в производстве аммиака

Современное производство синтетического аммиака состоит из ряда последовательных технологических стадий, сосредоточенных в отдельных блоках: сероочистки природного газа (в дальнейшем ПГ), конверсии метана, конверсии оксида углерода (II), очистки синтез-газа от оксида углерода (IV), метанирования, компрессии, синтеза аммиака, объединенных по технологическому принципу и, кроме того, по энергетическому – единой системой парового цикла, что обеспечивает энергетическую автономию агрегата синтеза.

Высокопотенциальное тепло дымовых газов используется для проведения эндотермического процесса конверсии метана, протекающего при высоких температурах в трубчатых печах. Его, наряду с теплом конвертированного газа, используют также для получения пара высокого давления, применяемого в турбинах большинства насосов и компрессоров. Низкопотенциальное тепло используется для получения технологического пара низкого давления, подогрева воды, получения холода и т.д. В таблице 1 приведены основные технико-экономические показатели получения аммиака по различным технологическим схемам, отражающие снижение себестоимости аммиака при внедрении крупных энерго-технологических агрегатов [10, стр.11].

Таблица 1 - Технико-экономические показатели получения аммиака по различным технологическим схемам.

| Показатели | Парокислородная конверсия ПГ под давлением 0,2 МПа | Каталитическая конверсия ПГ с паром в трубчатых печах под давлением | |

| 3,0 МПа | 4,0 МПа | ||

| Мощность, тыс. т/год Число линий Численность обслуживающего персонала, ед. Производительность труда, % Удельные капиталовложения, руб/т* Себестоимость 1 т аммиака, руб* | 410 - 450 |

* в ценах на 1982 г.

Двухступенчатая паровоздушная конверсия метана в трубчатых реакторах с достаточной для технологических целей точностью может быть описана следующими стехиометрическими уравнениями реакций окисления [4, стр. 44]:

СН4 + Н2О « СО + 3Н2, DН = 206,4 кДж (а)

СН4 + СО2 « 2СО + 2Н2, DН = 248,3 кДж (б)

СН4 + 0,5О2 « СО + 2Н2, DН = -35,6 кДж (в)

СО + Н2О « СО2 + Н2, DН = -41,0 кДж (г)

Константы равновесия реакций (1) и (4) равны:

где рi – парциальные давления компонентов, Па.

Реакция окисления гомологов метана протекает аналогично, взаимодействие их с водяным паром может быть в общем виде выражено уравнением:

DН>0

DН>0

Состав конвертированного газа определяется положением равновесия независимых реакций (а) и (г). Реакция (б) является производной, зависящей от реакции (г). Реакцией (в) можно пренебречь, т.к. ее константа равновесия при температуре 330 –1130 °С настолько велика, что концентрация кислорода в смеси практически равна нулю. Реакции можно считать необратимыми, т.к. при температуре 330 – 830 °С их константы равновесия много выше константы равновесия реакции (а). Гомологи метана и олефины практически полностью конвертируют уже при 400 – 500 °С.

Равновесный состав конвертированного газа зависит от температуры и давления, а также от состава исходной смеси. Конверсия углеводородов идет с увеличением объема и с поглощением тепла. Согласно правилу Ле-Шателье, термодинамическое равновесие реакций (а) и (б) сдвигается вправо при повышении температуры, понижении давления, увеличении мольного отношения пара и углекислого газа к метану в исходной смеси. Выбранным условиям процесса соответствуют определенный состав газа и только одно значение константы равновесия. При увеличении содержания водяного пара в исходной смеси и неизменных прочих условиях концентрация остаточного метана в конвертированном газе снижается пропорционально давлению. Поэтому на входе в трубчатую печь отношение пар: ПГ поддерживается равным (3,5 – 4):1 [4, стр. 45].

Несмотря на то, что повышение давления смещает равновесие реакции (а) влево, применение повышенного давления на стадии конверсии метана имеет следующие преимущества [1, стр.15]:

- существенно снижаются затраты энергии на сжатие конвертированного газа, объем которого значительно больше объема исходных газов;

- снижаются капиталовложения благодаря уменьшению объема аппаратуры и коммуникаций, стоимости оборудования отделения компрессии и т.д.;

- более эффективно используется низкопотенциальное тепло конвертированного газа;

- повышается производительность печи, т.к. степень превращения метана снижается медленнее, чем увеличивается объемная скорость.

Каталитическая конверсия углеводородов водяным паром является гетерогенным процессом, протекающим на границе раздела твердой (катализатор) и газообразной (смесь углеводородов, водяного пара , водорода и оксидов углерода) фаз. Началу химических реакций предшествует концентрирование реагентов на поверхности катализатора. Наибольшей каталитической активностью в реакциях взаимодействия углеводородов с водяным паром и диоксидом углерода обладает катализатор, содержащий никель в количестве от 3 до 40% масс. В отечественной промышленности применяют катализаторы ГИАП – 16, С – 11 – 2S ( фирмы Си – Си – Ай, США), 57 –1 (фирмы Ай – Си – Ай, Англия) и др. [4, стр. 50].

Активность никелевых катализаторов конверсии при 750 - 830° С достаточно велика. При объемных скоростях порядка 4000ч-1 на гранулах катализатора достигается степень превращения углеводородов, близкая к расчетной равновесной. Скорость химический реакций не лимитирует процесс конверсии. В трубчатых печах лимитирующими стадиями являются подвод реагентов и теплопередача. Скорость подвода реагентов ограничена гидравлическим сопротивлением слоя катализатора, которое не должно превышать (4 – 6)×105 Па, а скорость теплопередачи – механическими свойствами сталей, из которых изготовлены реакционные трубы [4, стр. 50].

2. Принципиальная схема получения технологического газа в производстве аммиака

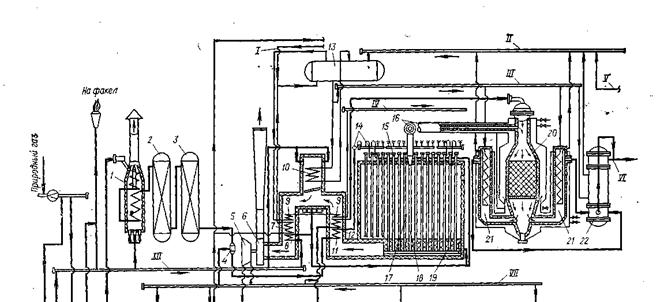

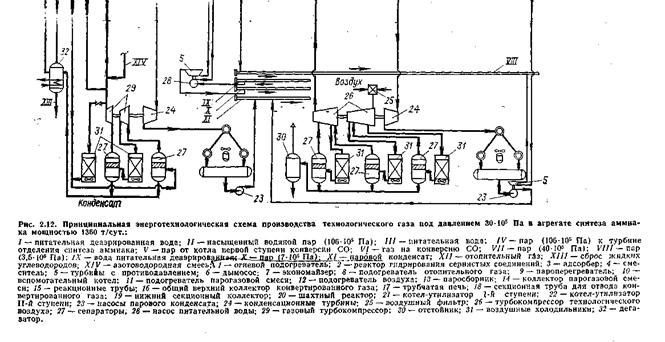

На рис. 1 показана часть энерготехнологической схемы агрегатов производства аммиака, относящаяся к стадии получения технологического газа.

Природный газ из заводского коллектора под давлением около 12∙105 Па проходит через расходомер и после этого делится на два потока. Один поток, идущий на конверсию, смешивают в соотношении примерно 10:1 с азотоводородной смесью, поступающей из отделения синтеза аммиака, и направляют в сепаратор 27 для отделения высших углеводородов, находящихся в капельно-жидком состоянии. Затем газ направляют на сжатие в двухступенчатый турбокомпрессор 29, между ступенями которого установлены воздушный холодильник 31 и сепаратор газового конденсата 27.

Из компрессора газ под давлением 46∙105 Па при 130 – 140 °С поступает в радиационно-конвективный огневой подогреватель 1, откуда выходит при 400 °С. Затем его направляют в аппарат 2 гидрирования сероорганических соединений до сероводорода на алюмокобальтмолибденовом катализаторе. В двух последовательно установленных адсорберах 3 (на схеме показан один) происходит очистка газа от сероводорода поглотителем на основе цинка до содержания серы не выше 0,5 мг/м3 газа. Далее природный газ смешивают в смесителе 4 с водяным паром в соотношении пар : газ, равном 4.

Полученную парогазовую смесь направляют в подогреватель 11, расположенный в конвективной части трубчатой печи, где температура ее повышается от 370 до 500 – 550 °С за счет тепла дымовых газов. Нагретая парогазовая смесь поступает распределительные коллекторы 14, из которых через газоподводящие трубки при давлении 37∙105 Па смесь попадает в реакционные трубы 15, установленные в радиационной камере трубчатой печи 17. В реакционных трубах на никелевом катализаторе происходит конверсия природного газа водяным паром.

Тепло, необходимое для реакции, получают сжиганием приходного газа в межтрубном пространстве печи. Из реакционных труб конвертированный газ при 800 – 830 °С, содержащий около 10% остаточного метана, проходит через нижние секционные коллекторы 19 и секционные подъемные газоотводящие трубы 18, расположенные в обогреваемом пространстве печи, отсюда газ попадает в верхний коллектор 16, футерованный теплоизоляционным бетоном и помещенный в водяную рубашку.

Далее газ поступает в смеситель шахтного реактора 20. Сюда же компрессором 26 под давлением 30∙105 Па нагнетается технологический воздух, очищенный от механических примесей в фильтре 25 и нагретый в теплообменнике 12 до 500 °С. В свободном пространстве верхней части шахтного реактора 20 часть водорода, метана и оксида углерода, содержащихся в конвертированном газе, поступающем из трубчатой печи, сгорает с кислородом воздуха, при этом выделяется тепло, необходимое для эндотермической реакции оставшегося метана с водяным паром на никелевом катализаторе.

| |

Из нижней части шахтного реактора 20 конвертированный газ под давлением 30∙105 Па при 980 – 1000 °С поступает в котлы-утилизаторы первой и второй ступеней. Первая – высокотемпературная – ступень 21 состоит из двух парогенераторов, расположенных симметрично по отношению к шахтному реактору 20. На вторую ступень 22 поступает технологический газ при температуре около 600 °С. Шахтный реактор 20 и первая ступень котла-утилизатора 21, как и общий коллектор 16, снабжены водяной рубашкой.

Технологический газ из котла-утилизатора второй ступени при давлении 27∙105 Па и температуре около 400°С с отношением пар : газ = 0,7 поступает на дальнейшую переработку в аппараты конверсии оксида углерода.

Второй поток природного газа, предназначенный для сжигания в трубчатой печи, огневом подогревателе и топках вспомогательного и пускового котлов, поступает в дегазатор 32. В этот аппарат сбрасывают также газовый конденсат природного газа из сепаратора 27 и промежуточных холодильников 31 компрессора 29. Легкие фракции конденсата испаряются при нагреве дегазатора глухим паром и обогащают топливный газ.. Часть топливного газа подогревается в теплообменнике 8 и при температуре около 150°С подается в сводовые короткофакельные горелки для сжигания в межтрубном пространстве трубчатой печи, затем в дополнительные горелки, установленные в конвективной части трубчатой печи перед пароперегревателем 9, и во вспомогательные туннельные горелки, установленные в газоходах реакционной части трубчатой печи.

Другая часть топливного газа сжигается в огневом подогревателе 1, вспомогательном котле 10 и (при пуске агрегата) в топке пускового котла (на схеме не показан).

Дымовые газы покидают межтрубное пространство трубчатой печи 17 при температуре ≈1000°С. Физическое тепло горячих дымовых газов используется для нагрева реакционной парогазовой и паровоздушной смеси и для перегрева водяного пара. Далее к основному потоку дымовых газов подмешивают дымовые газы после вспомогательного котла 10. Общий поток дымовых газов с температурой около 700 °С отдает свое тепло для перегрева водяного пара в первой ступени пароперегревателя 9, для подогрева котловой воды в экономайзере 7 и нагрева топливного газа в подогревателе 8. Далее дымовые газы при температуре около 160 °С выбрасываются в атмосферу двумя дымососами 6 (на схеме показан один) через дымовую трубу.

Питательная деаэрированная химически очищенная вода при 100 °С подается насосом 28 под давлением 110∙105 Па в экономайзер 7 и теплообменники, находящиеся в отделениях метанирования остаточных количеств оксида и диоксида углерода и синтеза аммиака. Здесь она подогревается до 300 ºС и поступает в паросборник 13, а затем — во вспомогательный котел, настроенный в конвективную часть трубчатой печи, в котлы-утилизаторы 21 и 22, установленные после шахтного реактора и в котел-утилизатор после конвертора СО первой ступени (на схеме не показан).

Насыщенный пар из котлов-утилизаторов под давлением 106∙105 Па при 314 °С возвращается в паросборник 13, проходит пароперегреватель 9 и под давлением 101∙105 Па при 480 °С поступает на основную турбину компрессора синтез-газа (на схеме не показан), работающую с противодавлением. Часть пара из основной турбины под давлением 41,5∙105 Па при 370 °С поступает в смеситель 4 для конверсии природного газа в трубчатой печи. Остальной пар распределяется между конденсационными турбинами и турбинами, работающими с противодавлением.

Контроль температуры и давления в конвективной и радиационной камерах трубчатой печи агрегата осуществляют с помощью приборов, установленных на ЦПУ (центральный пункт управления) и рабочих площадках.

Радиационная и конвективная камеры трубчатой печи имеют точки контроля температуры по тракту дымовых газов от выхода из трубчатой печи до дымососов. Кроме температуры контролируют разрежение в радиационной камере печи, в топке вспомогательного котла, перед дымососами, причем датчик разрежения в радиационной камере печи через систему автоматического управления связан с регулятором оборотов паровых турбин дымососов.

Для повышения надежности работы агрегата и удобства управления им для температурного контроля оборудованы точки на стенках подогревателей пара, парогазовой смеси, питательной воды, технологического воздуха, отопительного и конвертированного газов на выходе из труб. Трубчатая печь оборудована приборами для измерения перепада давления в слое катализатора.

3. Аппаратурное оформление процесса

Конструктивной особенностью трубчатых печей является большое число (от нескольких десятков до нескольких сотен) одинаковых трубчатых реакторов — реакционных труб, образующих трубные экраны. Трубы заполнены катализатором и объединены коллектором парогазовой смеси на входе и конвертированного газа на выходе. Конструкция трубчатых печей требует сложной системы коллекторов, равномерного обогрева труб и распределения по ним исходной парогазовой смеси.

Трубчатые печи отличаются применяемым рабочим давлением, типом трубных экранов, формой топочных камер, способом обогрева, конструкцией газоотводящих труб, способом компенсации термического удлинения реакционных труб, формой газоходов, расположением камер конвективного подогрева исходных потоков (газа, пара, воздуха, питательной воды и др.).. Трубчатые печи оборудованы смотровыми окнами, люками-лазами, взрывными панелями, отверстиями для запальников, площадками для обслуживания. Для монтажа, ремонта и обслуживания трубчатых печей используют подвижные или стационарные подъемные краны.

Топочное пространство печи и газоходы футеруют несколькими слоями огнеупорных и теплоизоляционных материалов. Большинство печей закрывают снаружи металлической обшивкой, температура которой во время работы не должна превышать 60 °С,

Топочная (радиационная) камера. Теплообмен в трубчатых реакторах включает три стадии: подвод тепла к наружной поверхности труб, передачу тепла через стенку труб и отвод его от внутренней поверхности труб к потоку реагентов и продуктов реакции, Количество тепла Q, которое необходимо подвести к поверхности труб, определяется из условия материального и теплового балансов конверсии. Его можно выразить уравнением

где F – суммарная поверхность реакционных труб, установленных в топочной камере, м2; ∆t – средняя разность температур между греющим потоком и потоком, потребляющим тепло; К – общий коэффициент теплопередачи, кДж/(м2∙ч∙ºС).

где d и L – диаметр и длина трубы, м; n – число труб в топочной камере. В общем виде

где F1 – поверхность одной трубы, м2.

Общий коэффициент теплопередачи и температурный перепад являются функциями многих теплофизических величин.

Длина реакционных труб и максимальные скорости потока в них определяются допустимым гидравлическим сопротивлением слоя катализатора я температурным перепадом между реакционной смесью и греющими газами. На протяжении первых трех метров обогреваемой части трубы в слое катализатора осуществляется быстрый подогрев реакционной смеси и конверсия части исходных углеводородов. Равномерность обогрева реакционных труб по высоте характеризуется коэффициентом равномерности φ1, который для печей с верхним нагревом на практике не превышает 0,84. Равномерность обогрева труб по окружности характеризуется коэффициентом равномерности φ2, который определяется способом обогрева и типом трубного экрана. Для двухрядного экрана φ2 = 0,56, однорядного — 0,84. С учетом коэффициентов равномерности обогрева количество тепла, передаваемое через стенку реакционных труб, определяется уравнением

Реакционные трубы. Каждая труба является самостоятельным реактором, в котором в присутствии катализатора углеводороды взаимодействуют с водяным паром за счет тепла, подводимого через стенку трубы. Применяют реакционные трубы различных конструкций.

Реакционные трубы для конверсии под давлением (25 – 40) ∙105 Па изготавливают из материала, который должен обладать хорошей свариваемостью, длительной прочностью и высоким сопротивлением ползучести при рабочей температуре.

Высокой длительной прочностью обладают реакционные трубы из стали 45Х25Н20С. Однако из-за низкой пластичности трубы из этой стали могут быть изготовлены только центробежным литьем с последующей сваркой заготовок. Недостаток этой стали – хрупкость в процессе эксплуатации, поэтому при монтажных работах и загрузке катализатора недопустимы сильные механические удары. Для труб, работающих при 900 °С и давлении (30 – 32) ∙ 105 Па срок службы должен составлять от 7 до 10 лет. Центробежным литьем изготовляют отрезки труб длиной 1,7 – 4 м; для получения трубчатого реактора длиной 10 – 14 м отрезки труб сваривают электродуговым методом.

При аварии в реакционных трубах появляются продольные трещины, а затем большая щель. Выходящий из нее газ воспламеняется, образуется факел, который при достаточно большой ширине щели начинает перегревать соседние трубы и разрушать футеровку топочной камеры.

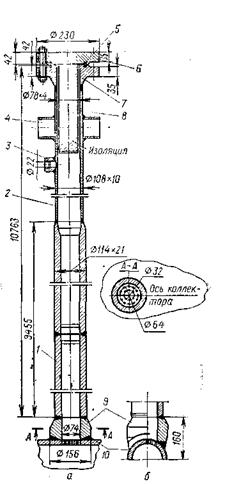

Прямоточная реакционная труба (рис. 2), работающая под давлением до 32∙105 Па, снабжена верхним и нижним приварными фланцами с крышками. Фланцы уплотнены металлическими кольцами или специальными плоскими асбометаллическими прокладками. Верхняя и нижняя бобышки 8 и 5 сваркой соединены газоподводящей и газоотводящей трубками. Установленный на нижнюю крышку опорный стакан 7 и приваренная к нему опорная коническая катализаторная решетка из жаропрочной стали 12 предназначены для отвода конвертированного газа. Для этой же цели служит боковое окно над слоем бетона в стенке стакана. Нижняя часть опорного стакана заполнена теплоизоляционным бетоном для защиты нижней крышки трубы от  воздействия высокой температуры.

воздействия высокой температуры.

| |

Верхняя тонкостенная часть реакционной трубы (рис. 3), работающей под давлением до 37∙105 Па (над сводом отопительной камеры) длиной 1250 мм изготовлена из стали 15ХМ. Верхняя крышка трубы защищена от воздействия высоких температур теплоизоляционным стаканом. Фланцы уплотнены металлическими кольцами или специальными асбометаллическими прокладками. Верхний боковой штуцер приваривают к газоподводящей трубке. Нижняя часть реакционной трубы приварена к секционному коллектору; опорой для слоя катализатора служит стенка коллектора с просверленными отверстиями.

Рис. 3. Реакционная прямоточная труба, работающая под давлением до 37∙105 Па:

а — разрез вдоль оси коллектора; б — поперечный разрез; 1, 2 — нижняя и верхняя части реакционной трубы; 3 — бобышка к газоподводящей трубке; 4 — опора для пружинной подвески; 5 — уплотняющие кольца; 6 — верхняя крышка; 7 — верхний фланец с буртом; 8 — теплоизоляционный блок; 9 — бобышка для приваривания трубы к коллектору; 10 — секционный коллектор

Удлинение реакционных труб при нагреве их до рабочей температуры составляет 100—240 мм (в зависимости от длины трубы и температуры стенки).

В печах с верхней пружинной подвеской реакционных труб коллектор парогазовой смеси также устанавливают на неподвижных опорах, а свободно висящие коллекторы конвертированного газа приваривают к трубам, висящим на пружинных подвесках.

Конвективная камера трубчатой печи. Температура дымовых газов, выходящих из топочного пространства, на 80 – 200 °С выше, чем поверхности реакционных труб, т. е. колеблется в пределах 900 – 1100°С. За радиационной топочной камерой размещают конвективную камеру, в которой располагают теплоиспользующую аппаратуру. Конвективная камера футерована огнеупорными и теплоизоляционными материалами. Температуру регулируют с помощью основных и дополнительных горелок. Дымососы создают в камере разрежение. Трубы для нагрева технологически потоков изготовляют из хромомолибденовых или хромистых сталей. Для интенсификации теплообмена применяют оребренные трубы. Защита теплообменных потоков осуществляется автоматической подачей в них водяного пара; в некоторых случаях водяной пар (или азот) подают непосредственно в топочную камеру.

Котлы-утилизаторы. На агрегате АМ-70 генерируется около 360 т/ч пара высоких параметров, что эквивалентно установке энергетического блока мощностью 80 – 100 МВт. Котел-утилизатор первой ступени (рис. 4) установлен на линии конвертированного газа после шахтного реактора. Первая ступень состоит из двух параллельно работающих вертикальных водотрубных котлов. Трубный пучок (толщина трубной решетки 270 мм) выполнен из трубок Фильда, которые представляют собой двойную трубу, причем нижний конец наружной трубки глухой. Вода поступает сверху по внутренней трубке, пароводяная эмульсия поднимается снизу по кольцевому зазору между внутренней и наружной трубками. Диаметр наружных трубок 50´3,5 мм, внутренних — 25´2 мм. Длина наружной трубки в пучке из 107 штук равна 6750 мм, в пучке из 148 штук — 6140 мм, длина внутренней трубки 7950 и 7340 мм соответственно.

Рис. 4.. Вертикальный водотрубный котел-утилизатор 1-й ступени:

1 — штуцер ввода воды; 2 — штуцер выхода пароводяной эмульсии; 3 — штуцер выхода газа; 4— корпус котла; 5 — дренажный штуцер;

6 — пружинные опоры; 7 — штуцер ввода поды в водяную рубашку; 8 — штуцер входа газа; 9— водяная рубашка; 10 — бетонная футеровка;

11 — трубки Фильда; 12 — штуцер сигнализации низкого уровня воды в рубашке; 13 — штуцер указателя уровня в рубашке

Общая поверхность обоих котлов-утилизаторов первой ступени составляет 500 м2. На входе в первую ступень температура конвертированного газа составляет примерно 1000 °С, давление — 30∙105 Па.

Оба потока конвертированного газа из котлов-утилизаторов первой ступени при температуре 550 °С соединяются вместе и поступают в вертикальный газотрубный котел-утилизатор второй ступени. На нижней толстостенной (240 мм) трубной решетке конвертированный газ равномерно распределяется между жаровыми трубами, длина которых 3650, диаметр— 25´5 мм. Толщина верхней (холодной) решетки составляет 145 мм. Общая поверхность нагрева котла-утилизатора второй ступени 280 м2. Конвертированный газ выходит из котлов при температуре 380 °С.

Трубное пространство котлов первой ступени и межтрубное котла второй ступени соединены с паросборником. Между котлами первой и второй ступеней и паросборником осуществляется естественная циркуляция пароводяной эмульсии.

В зависимости от давления генерируемого пара выбирают материал для труб котлов-утилизаторов. Котлы, производящие пар под давлением около 100∙105 Па, и пароперегреватели этих котлов изготавливают из легированных сталей, экономайзеры — из углеродистой стали.

Для начального пуска агрегатов производства аммиака необходимо определенное количество технологического и энергетического пара. Его получают от заводской ТЭЦ, либо генерируют в специальном пусковом котле. При нормальной работе агрегата пусковые котлы обычно включаются в его паровую сеть и работают как вспомогательные. Топочная камера котла через газоход соединена с конвективной камерой трубчатой печи.

Горелочные устройства. Эффективность и надежность работы трубчатых печей крупных агрегатов во многом зависит от выбора типа горелочных устройств. По способу подачи воздуха на сжигание они бывают инжекционные и с принудительной подачей; по способу обогрева труб — факельные и настильного пламени. Горелки работают как на природном газе, так и «а его смеси с танковыми и продувочными газами. Одно из основных требований к факельным горелкам состоит в том, чтобы пламя не касалось стенок реакционных труб.

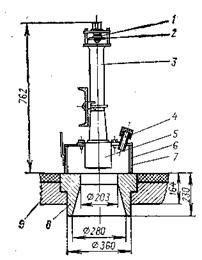

На рис. 5 показана инжекционная горелка факельного типа. При нормальной работе горелки диаметр образующегося конусообразного факела составляет не более 1 м, длина — 1,2 м. Средняя температура факела 1250—1300 °С. Расход природного газа на горелку составляет 150 м3/ч. Коэффициент избытка воздуха при подогреве газа до 150 °С равен 1,15.

Рис. 5. Горелка инспекционная сводовая многорядной печи:

1 — заслонка; 2 — газовое сопло; 3 — смеситель; 4 — штуцер запальника с крышкой; 5 — головка горелки; 6 — корпус с крышкой;

7 — регулятор подсоса дополнительного воздуха; 8 — керамическое сопло; 9 — изоляция свода печи

Факел диффузионной горелки с принудительной подачей воздуха (рис. 6), устанавливаемой на террасах топочных камер, направлен вверх под углом к наклонной огнеупорной стенке. В печах такого типа значительная часть тепла передается реакционным трубам радиацией от раскаленных до 1000—1200 °С наклонных стен. Топливный газ поступает в горизонтальную трубку диаметром 25 мм и выходит из нее через отверстия диаметром 3 мм. Поступление воздуха регулируют шиберами, выполненными в форме двух прямоугольных желобов с отверстиями, которые перекрываются при перемещении подвижного желоба.

| |

Теплопроизводительность горелки 261,68 ГДж/ч, расход газа на сжигание 73,5 м3/ч, коэффициент избытка воздуха составляет 1,06 – 1,1.

Типы трубчатых печей. Многорядная трубчатая печь. В современных производствах аммиака, метанола и водорода большой (мощности наибольшее распространение получили прямоточные многорядные трубчатые печи с верхним пламенным обогревом. Печь состоит из двух блоков, топочной (рдиационной) камеры и блока использования тепла дымовых газов (камеры конвекции) со встроенным вспомогательным котлом. Основными преимуществами таких печей являются их компактность и относительно небольшие тепловые потери.

На рис. 7 представлен общий вид топочной камеры трубчатой печи такого типа. В топочной камере установлены 12 параллельных секций, каждая из которых включает 42 реакционных трубы диаметром 114´21 мм и высотой 11 м. Трубы каждой секции вварены в нижний секционный коллектор с шагом 260 мм. Коллектор, диаметр которою 142´19 мм, футерован блоками из огнеупорного бетона, облицованными листовым инколоем. Трубы подвешены на пружинах. Секции труб свободно висят в топочном пространстве камеры. Кольцевые зазоры между реакционными трубами и сводом топочной камеры уплотняют огнеупорными сальниковыми устройствами.

| |

Парогазовая смесь из коллекторов равномерно распределяется по газоподводящим трубам между реакционными трубами, в которых на никелевом катализаторе протекает паровая конверсия углеводородов. Конвертированный газ собирается в секционные коллекторы и поднимается по газоотводящим трубам в общий газосборный коллектор, футерованный теплоизоляционным бетоном и помещенный в водяную рубашку. Далее конвертированный газ по газосборному коллектору направляют в шахтный реактор.

Топочная камера футерована двумя слоями высококачественного легковесного шамота общей толщиной 150 мм; температура наружной металлической стенки печи не должна превышать 60 °С. Огнеупорные блоки свода топочной камеры подвешены на металлических шарнирных крюках. Камера снабжена смотровыми окнами, люками-лазами и облицована сварным кожухом из стали толщиной 5 мм.

Обогрев реакционных труб осуществляют факельными инжекционными горелками, которые расположены в своде топочной камеры между секциями реакционных труб. В каждом ряду устанавливают 20 горелок. Дымовые газы поступают в газоходы, горизонтально расположенные между секциями реакционных труб в нижней части печи, и при 900—1100°С направляются в конвективную камеру. В торцевой стене каждого газохода имеются туннельные горелки.

Пройдя теплообменники конвективной камеры, дымовые газы попадают в дымосос, откуда при температуре не более 160°С выбрасываются в атмосферу. Для обеспечения большей надежности работы тягу в печи создают двумя дымососами, причем оба имеют паровой привод. Температуру конвертированного газа в секционных коллекторах замеряют термопарами. Производительность печи по природному газу 36 000 – 38 000 м3/ч.

Один из недостатков печи данной конструкции — невозможность отключения одной или нескольких реакционных труб при аварийном их состоянии без остановки всего агрегата.

Двухрядная ярусная печь. Двухрядная ярусная трубчатая печь противоточного типа (рис. 8) имеет две параллельно работающие двухъярусные топочные камеры и блок, общий для обеих топочных камер, предназначенный для использования тепла дымовых газов и расположенный над камерами. В каждой топочной (радиационной) камере установлены в два ряда по 213 реакционных труб диаметром 121´16 мм и длиной около 14 м. Они имеют нижнюю жесткую опору, однако большая часть их веса (95%) снимается противовесами через траверсы.

Кольцевые зазоры между реакционными трубами, сводом и подом топочной камеры уплотняют огнеупорными сальниковыми устройствами.

Парогазовая смесь из коллектора 4 (рис. 8), установленного на пружинных опорах 24, равномерно распределяется между реакционными трубами 8. Газоподводящие трубки 26 служат одновременно и для компенсации неравномерности линейных удлинений реакционных труб.

В реакционных трубах на никелевом катализаторе протекает паровая конверсия углеводородов. Конвертированный газ по газоотводящим трубкам 13 собирается в секционные коллекторы 10, установленные на пружинных опорах 12, из которых поступает в футерованный коллектор (газоход) 14 и далее — в шахтный реактор. Топочная камера футерована двумя слоями высококачественного легковесного огнеупорного материала. Общая толщина футеровки 250 мм. Все блоки печи имеют сварной кожух толщиной 5 мм.

Топочная камера имеет смотровые окна 21, взрывные панели 22 и монтажные люки 18. Она оборудована диффузионными горелками 9 с принудительной подачей воздуха (за счет разрежения в топочной камере), установленными вдоль основания каждого яруса. Пламя настилается на наклонные боковые стенки печи. Большая часть тепла (60—70%) передается реакционным трубам радиацией от раскаленных до 1100—1200 °С стен камеры.

| |

Дымовые газы поднимаются вверх и при температуре около 1070 °С поступают в конвективную камеру. В поде камеры установлено десять дополнительных горелок. Пройдя теплообменники конвективной камеры, дымовые газы попадают в дымососы 2, оттуда при температуре ниже 200 °С выбрасываются в атмосферу. Для обеспечения большей надежности работы печь имеет два дымососа. Дымосос создает разрежение у пода топочной камеры 3—5 и у свода — 8—10 мм вод. ст. (1 Па). Производительность печи по природному газу 36 000 m3/ч.

Характеристика сырья и готовой продукции

Состав природного газа должен удовлетворять следующим требованиям (%об.) [2]: СН4 85,9 – 98,7 С2Н6 0,15 – 5,0Исходные данные для расчета

1. Расчет ведем на 100 м3 технологического природного газа. 2. Общее давление в печи, Па: 105. 3. Степень конверсии газа по углероду 0,69.Материальный баланс конверсии природного газа 1 ступени

Проведем расчет материального баланса конверсии природного газа первой ступени в производстве аммиака. Цель расчета материального баланса – определение состава газовой смеси на… Материальный баланс конверсии 1 ступени проведем на основании математической модели В.И. Атрощенко и Г.Л. Звягинцева…Тепловой баланс конверсии природного газа 1 ступени

Цель расчета теплового баланса конверсии природного газа 1 ступени: – определение прихода тепла в радиантную зону трубчатой печи со всеми… – определение расхода тепла на выходе из трубчатой печи со всеми потокамиВыводы и предложения

В процессе выполнения данного курсового проекта были рассмотрены теоретические основы процесса конверсии природного газа 1 ступени в производстве аммиака.

Современное производство синтетического аммиака состоит из ряда последовательных технологических стадий, сосредоточенных в отдельных блоках: сероочистки природного газа (в дальнейшем ПГ), конверсии метана, конверсии оксида углерода (II), очистки синтез-газа от оксида углерода (IV), метанирования, компрессии, синтеза аммиака, объединенных по технологическому принципу и, кроме того, по энергетическому – единой системой парового цикла, что обеспечивает энергетическую автономию агрегата синтеза.

Важнейшей стадией процесса является двухступенчатая паровоздушная конверсия метана в трубчатых реакторах.

Каталитическая конверсия углеводородов водяным паром является гетерогенным процессом, протекающим на границе раздела твердой (катализатор) и газообразной (смесь углеводородов, водяного пара , водорода и оксидов углерода) фаз. Процесс паровоздушной конверсии углеводородов осуществляется в трубчатой печи, состоящей из радиационной и конвективной камер.

Конструктивной особенностью трубчатых печей является большое число (от нескольких десятков до нескольких сотен) одинаковых трубчатых реакторов — реакционных труб, образующих трубные экраны. Трубы заполнены катализатором и объединены коллектором парогазовой смеси на входе и конвертированного газа на выходе.

Теплообмен в трубчатых реакторах включает три стадии: подвод тепла к наружной поверхности труб, передачу тепла через стенку труб и отвод его от внутренней поверхности труб к потоку реагентов и продуктов реакции.

За радиационной топочной камерой размещают конвективную камеру, в которой располагают теплоиспользующую аппаратуру. Конвективная камера футерована огнеупорными и теплоизоляционными материалами.

В курсовом проекте также дана характеристика сырья и готовой продукции, рассчитан материальный и тепловой баланс процесса конверсии природного газа в трубчатой печи.

В ходе технологического расчета были получены следующие значения:

объем влажного газа на выходе из трубчатой печи, м3 470,72

объемная скорость газовой смеси, с-1 1,116

остаточное содержание метана

в сухом конвертированном газе, % об. 9

объем топливного природного газа, м3 42,8

объем катализатора, м3 19,91

внутренний диаметр реакционных трубок, м 0,069

число реакционных трубок 446.

Уменьшение внутреннего диаметра и увеличение числа реакционных трубок интенсифицируют теплообмен в трубчатой печи, который является лимитирующей стадией конверсии. Однако при этом возрастают затраты металла и удорожается установка.

При уменьшении общего давления в системе увеличивается степень конверсии метана и уменьшается остаточное содержание метана в сухом конвертированном газе, но это приводит в целом к уменьшению производительности печи по природному газу.

При увеличении высоты реакционных труб возрастает среднеинтегральная температура в слое катализатора. При этом увеличивается константа равновесия реакции (1) и, следовательно, уменьшается остаточное содержание метана. Но при этом резко возрастают затраты металла на установку.

Необходимо учитывать влияние величины остаточного содержания метана на дальнейший технологический процесс.

Оптимальное сочетание перечисленных факторов может быть определено только на основании технико-экономического расчета.

Данный курсовой проект имеет важное практическое значение, а результаты расчетов могут быть в дальнейшем использованы для оптимизации технологического процесса конверсии природного газа

Литература

1. Методы расчета по технологии связанного азота. – Киев: Вища школа, 1978. – 312 с.

2. Справочник азотчика. Т.1. – М.: Химия, 1986. – 512 с.

3. Химическая промышленность, 1970, N0 1, с. 36 – 38.

4. Производство аммиака. Под ред. В.П. Семенова. – М.: Химия, 1985. – 368 с.

5. Краткий справочник физико-химических величин. Под ред. А.А. Равделя и А.М. Пономаревой. – Л. Химия,1983. – 232 с.

6. Романков П.Г., Носков А.А. Сборник расчетных диаграмм по курсу процессов и аппаратов химической технологии.– Л.: Химия, 1977. – 24 с.

7. Краткий справочник физико-химических величин. - 7-е изд. / Под ред. К.П. Мищенко и А.А. Равделя. - Л.: Химия, 1974. - 200 с.

8. Технологический регламент производства аммиака по способу фирмы TEC. – 1984.

9. ГОСТ 6221 – 90. Аммиак жидкий технический. Технические требования.

10. Синтез аммиака. Под ред. Л.Д. Кузнецова. – М.: Химия, 1982. – 296 с.

11. ГОСТ 6221 – 90. Аммиак жидкий технический. Технические требования.

– Конец работы –

Используемые теги: материальный, баланс, конверсии, родного, газа, Ступени0.092

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Материальный баланс конверсии природного газа 1 ступени

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов