Общие положения

Технология обработки металлов состоит из следующих основных этапов:

а) выплавка сплавов заданного химического состава в плавильных агрегатах;

б) изготовление заготовок литьем, сваркой, давлением;

в) предварительная механическая обработка изделий;

г) термическая обработка для получения заданных механических свойств;

д) окончательная чистовая механическая обработка.

Термообработка один из важнейших этапов обработки сплавов ведется при определенных температурах, во времени, с определенными скоростями нагрева и охлаждения, которые представляются в координатах температура – время.

V=

(8)

(8)

где t1 – температура;

τ1 – время.

3.2 Классификация термической обработки (ТО)

Классификация термической обработки (ТО)

3.2.1 Отжиг – вид ТО для приведения сплава в более устойчивое состояние. При отжиге снимается наклеп, уменьшается количество дислокаций, снимаются напряжения, металл становится мягче, лучше механически обрабатывается. Охлаждаются сплавы медленно, с термической печью. Отжиг бывает полный, неполный, низкий и диффузионный. Полный отжиг – это вид Т.О. с нагревом выше температур G – S – E (Ас3) на 30-50 C и охлаждение с печью. При полном отжиге происходит полная перекристаллизация феррита в аустенит с растворением в нем цементита. При неполном отжиге сплав нагревается выше линии PSK (Ас1), но ниже G SE (Ас3) и полной перекристаллизации не происходит. Металл также охлаждается с печью. При низком отжиге сплав нагревается ниже PSK (Ас1) на 30-40оС и охлаждается с печью. Перекристаллизация не происходит. Снимаются напряжения, уменьшается количество дислокаций. Низкий отжиг часто называется – рекристаллизационным отжигом. Диффузионный отжиг (гомогенизация) применяется для устранения ликвации, то есть разности химического состава стали по сечению слитка, литой заготовки. Металл длительно (20-24 часа) нагревают до 950-1100

C и охлаждение с печью. При полном отжиге происходит полная перекристаллизация феррита в аустенит с растворением в нем цементита. При неполном отжиге сплав нагревается выше линии PSK (Ас1), но ниже G SE (Ас3) и полной перекристаллизации не происходит. Металл также охлаждается с печью. При низком отжиге сплав нагревается ниже PSK (Ас1) на 30-40оС и охлаждается с печью. Перекристаллизация не происходит. Снимаются напряжения, уменьшается количество дислокаций. Низкий отжиг часто называется – рекристаллизационным отжигом. Диффузионный отжиг (гомогенизация) применяется для устранения ликвации, то есть разности химического состава стали по сечению слитка, литой заготовки. Металл длительно (20-24 часа) нагревают до 950-1100 С, выдерживают. Для уменьшения зерна затем делают улучшение или закалку.

С, выдерживают. Для уменьшения зерна затем делают улучшение или закалку.

3.2.2 Закалка – технологический процесс ТО с целью повышения прочности и твердости. При этом получается нестабильная, напряженная, с большим количеством дислокаций структура – мартенсит. При закалке конструкционной стали, металл нагревается выше температуры G S (Ас3) на 30-50 С, выдерживается для выравнивания температуры и быстро охлаждается в выбранном охладителе. Феритно – перлитного превращения аустенита в этом случае не происходит из-за отсутствия диффузии. Аустенит (Feγ(C)) превращается в мартенсит – пересыщенный раствор внедрения углерода в

С, выдерживается для выравнивания температуры и быстро охлаждается в выбранном охладителе. Феритно – перлитного превращения аустенита в этом случае не происходит из-за отсутствия диффузии. Аустенит (Feγ(C)) превращается в мартенсит – пересыщенный раствор внедрения углерода в  - железо (Fe

- железо (Fe (C)) c тем же содержанием углерода в феррите, который был в аустените. Это полная закалка доэвтектоидной, конструкционной стали.

(C)) c тем же содержанием углерода в феррите, который был в аустените. Это полная закалка доэвтектоидной, конструкционной стали.

Заэвтектоидные, инструментальные стали подвергаются неполной закалке с нагревом выше линии PSK (Ас1), но ниже SE (Ас3). А (Feγ(C)) превращается в мартенсит - Fe (C), цементит (Ц

(C), цементит (Ц ) остается цементитом.

) остается цементитом.

3.2.3. После закалки проводится термическая операция отпуск, состоящая в нагреве закаленного сплава ниже температуры превращения (Ас1) для получения определенной структуры и заданных механических свойств. Отпуск может быть низким (100-250 С), средним (300-450

С), средним (300-450 С) и высоким (450-670

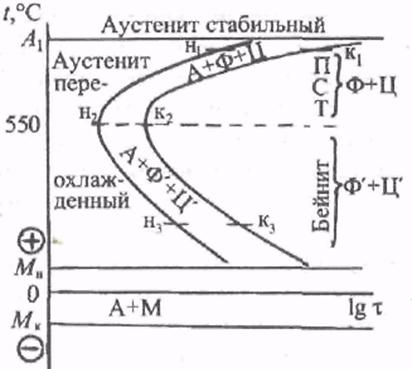

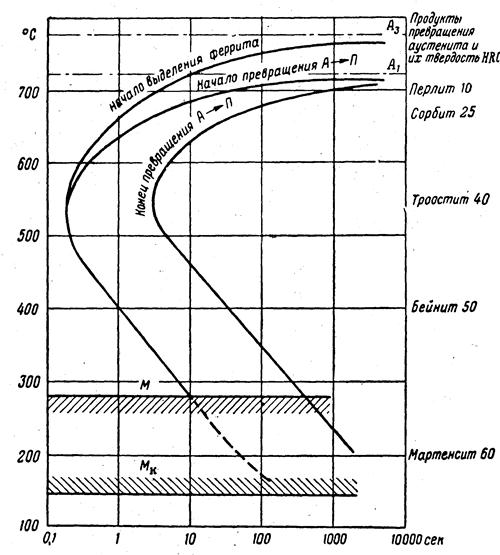

С) и высоким (450-670 С). Режимы отпуска как для углеродистых, так и для легированных сталей подбираются по диаграмме железо – углерод, диаграмме изотермического превращения (распада) аустенита (С –– диаграмма). Рисунок 40 показывает изотермический распад аустенита для эвтектоидной стали, содержащей 0,8% углерода, то есть инструментальной стали. На рисунке 41 изображена диаграмма распада аустенита для доэвтектоидной (конструкционной) стали.

С). Режимы отпуска как для углеродистых, так и для легированных сталей подбираются по диаграмме железо – углерод, диаграмме изотермического превращения (распада) аустенита (С –– диаграмма). Рисунок 40 показывает изотермический распад аустенита для эвтектоидной стали, содержащей 0,8% углерода, то есть инструментальной стали. На рисунке 41 изображена диаграмма распада аустенита для доэвтектоидной (конструкционной) стали.

Из рисунков 41 и 42 видно, что подбирая различные скорости охлаждения можно получать из аустенита различные структуры с разными механическими свойствами. Подбирая определенные режимы отпуска, можно из мартенсита получать различные структуры с разными механическими свойствами. Необходимо помнить и знать, что структуры (бейнит, тростит, сорбит, перлит), полученные отпуском из мартенсита всегда имеют механические свойства намного выше (от 10 до 100%), чем те же структуры, полученные из аустенита подбором скоростей охлаждения. Это происходит потому, что структуры, полученные отпуском мартенсита, имеют более дисперсную (мелкозернистую) структуру феррита, цементита, перлита.

Рисунок 40 – Диаграмма изотермических превращений аустенита (0,8% С)

Рисунок 41 – Диаграмма изотермического распада аустенита для доэвтектоидной стали

3.2.4 Химико – термическая обработка (ХТО)

ХТО – это насыщение поверхностного слоя детали элементами таблицы Менделеева с целью повышения прочности, твердости или придания поверхности специальных свойств (коррозионная стойкость, жаростойкость, жаропрочность и т. п.).

ХТО сводится к диффузионному насыщению поверхностного слоя неметаллами (C, N, Si, B, O и др.) и металлами ( Cr, Al, Ni, Cu, Ti и др.) на глубину от 0,001 до 1 мм.

ХТО происходит при относительно высоких температурах с протеканием нескольких процессов:

- получение диффундирующего, легирующего элемента в атомарном или ионизированном состоянии повышенной концентрации;

- адсорбция атомов (ионов) на поверхность изделия с образованием химических связей между элементом и основным металлом (химсорбция)

- диффузия адсорбированных атомов от поверхности вглубь обрабатываемого изделия.

Поверхностный металл отличается от исходного химическим составом, структурой и свойствам. ХТО повышает твердость, прочность, износостойкость, кавитационную и коррозионную стойкость, создавая на поверхности остаточные напряжение сжатия, увеличивает надежность и долговечность машины.

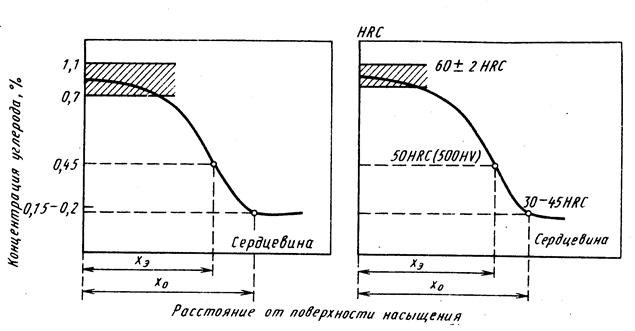

Для цементации используются низкоуглеродистые (0,1-0,18% углерода) чаще всего легированные стали. Температура цементации выше Ас3. Цементованный слой имеет переменную концентрацию углерода (рис. 42). Конценрация углерода в поверхностном должна быть 0,8-1,0 %. Цементировать можно в твердом карбюризаторе, с использованием газов (CH4, C2H6 и др.) и жидкостей (керосин, синтин).

Нитроцементация – это насыщение поверхностного слоя C и N одновременно при температуре 840-860 С

С  в науглероживающем газе (CH4) и аммиаке (NH3). Нитроцементацию можно проводить исполюзуя цианистые соли KCN, NaCN при температурах 820-860

в науглероживающем газе (CH4) и аммиаке (NH3). Нитроцементацию можно проводить исполюзуя цианистые соли KCN, NaCN при температурах 820-860 С

С

Азотирование ведут в аммиаке NH3 при температуре 450-500 С. Азотируют обычно низко и среднелегированные стали, содержащие нитридообразующие элементы (Cr, Mo, V, Ti, Mn, Al и др.). Твердость выше, чем у цементуемого слоя. Увеличивается выносливость деталей на 30-100%. Применяют инное, лазерное и плазменное азотирование.

С. Азотируют обычно низко и среднелегированные стали, содержащие нитридообразующие элементы (Cr, Mo, V, Ti, Mn, Al и др.). Твердость выше, чем у цементуемого слоя. Увеличивается выносливость деталей на 30-100%. Применяют инное, лазерное и плазменное азотирование.

Борирование производят в расплавленной буре (Na2B4O7) при температуре 930-950 С. Изделие служит катодом.

С. Изделие служит катодом.

а б

а – распределение углерода;

б – распределение твёрдости

Рисунок 42 – Схема распределения углерода и твердости после закалки и низкого отпуска по толщине цементованного слоя (хэ – эффективная толщина слоя; х0 – общая длина слоя)

3.2.5 Термомеханическая обработка (ТМО)

ТМО сочетает в себе обработку сплавов всеми видами давления (ковка, штамповка, прокатка, прессование и др.) с одновременной термической обработкой. Это наиболее прогрессивная упрочняющая сплавы технология. Она позволяет достичь прочности стали до 320 кгс/мм , т.е. намного больше чем при легировании и обычной термообработке. Бывает высокотемпературная ТМО, низкотемпературная ТМО. Чем больше степень деформации аустенита, тем прочнее мартенсит.

, т.е. намного больше чем при легировании и обычной термообработке. Бывает высокотемпературная ТМО, низкотемпературная ТМО. Чем больше степень деформации аустенита, тем прочнее мартенсит.

3.2.6 Нормализация стали – это нагрев ее выше температуры Ас3 и охлаждение на воздухе с целью измельчения зерна, получения перлита, повышение прочности, твердости.