Подводные тоннели

Подводные тоннели в качестве транспортных тоннелей и переходов широко используют в крупных городах для преодоления судоходных рек, каналов и заливов. Основные преимущества строительства подводных тоннелей по сравнению с мостовым переходом водных преград заключаются в следующем: не нарушается бытовой режим водотока, они не препятствуют судоходству и работе существующих береговых сооружений (пристани, причалы и т. п.). Особо большие преимущества подводные тоннели имеют, когда по реке или каналу проходят крупнотоннажные судна, что вызывает необходимость при мостовом варианте иметь большую высоту и длину пролетных строений моста, а следовательно, и мощные опоры, что в свою очередь приводит к значительному увеличению стоимости мостового перехода в целом.

Выбор тоннельного или мостового вариантов должен решаться на основании учета всей совокупности факторов — технических, эксплуатационных и экономических.

Строительство подводных тоннелей осуществляют следующим образом.

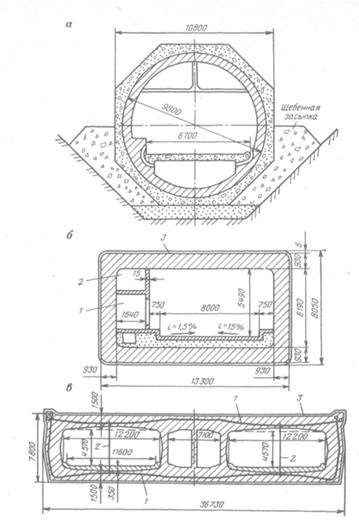

Основным элементом подводного тоннеля являются опускные секции, которые в основном применяют круговой или прямоугольной формы. Опускная секция круговой формы сечения (рис. 3, а) обычно имеет обделку, включающую стальную оболочку, внутри которой располагается железобетонная крепь. Толщина опускной секции круговой формы изменяется в пределах 0,5—0,7 м.

Опускные секции прямоугольной формы изготовляют из монолитного железобетона. В зависимости от пропускной способности тоннеля опускные секции имеют различное число отсеков. Они могут быть однопролетными и многопролетными. На рис. 3,б представлена однопролетная опускная секция, принятая при строительстве Канонерского подводного тоннеля под Морским каналом в Санкт-Петербурге. Тоннель предназначен для двухполосного автомобильного транспорта с боковым проходом для людей 1 и вентиляционной галереей 2. Длина каждой секции 75 м. Конструкция секции выполнена из монолитного железобетона с толщиной 0,93 м. Масса секции около 8000 т. Наружная гидроизоляция 3 стальная с толщиной 6 мм, которую одновременно используют как опалубку для возведения железобетонной обделки секции. На рис. 3, в представлена секция подводного тоннеля «Лафонтен» в г. Монреале (Канада) через реку Св. Лаврентия. Опускная секция имеет прямоугольную форму с размерами 36,73x7,85 м и длиной 109,7 м. Масса секции 32 000 т. Секции изготовлены из монолитного железобетона с преднапряженной арматурой 1, для чего использовали тросы из 48 проволок диаметром 7 мм и временные тяжи 2. Обделка имеет гидроизоляцию 3. Секции по торцам оборудуют временными водонепроницаемыми диафрагмами, в которых предусматривают шлюзы с затворами для пропуска людей и для контроля за герметичностью при стыковании секций.

Для размещения опускных секций в русле водной преграды устраивают траншею. Размеры траншеи определяются основными размерами секции. Ширина траншей по дну на 2—3 м и больше ширины секции, а глубина траншеи не менее 0,5—0,7 м. В основании траншей укладывают гравийную или щебеночную подготовку.

Изготовление погружных секций обычно производят в сухом доке или доке-шлюзе, которые располагают на берегу и с таким расчетом, чтобы они могли быть использованы при завершении строительства в качестве рампового подходного участка при эксплуатации тоннеля.

Рисунок 3. Формы сечения опускных секций подводных тоннелей

В доке изготовляют в зависимости от потребного количества или все секции, когда водоток имеет небольшую ширину, или часть их по мере развития работ по строительству подводного тоннеля.

После изготовления секций в док-шлюз закачивают воду до уровня ее в водотоке. Секции всплывают и на плаву буксируются до места установки. Перед погружением на секции устанавливают специальную трубу для возможности прохода по ней людей и подачи материалов, а также монтируют визирные мачты, по которым контролируют положение секций. Секции погружают, заполняя водой специальные балластные емкости, размещенные внутри их. После погружения и установки секции ее стыкуют с помощью специального профиля резиновой манжеты и стяжного устройства в виде домкрата. В дальнейшем стык омоноличивают изнутри секции. После установки всех погружных секций и проверки герметичности стыков производят засыпку их обломочными материалами на высоту 1,5—3 м.