ОТКРЫТЫХ ГОРНЫХ РАБОТАХ

Бульдозер – выемочно-транспортирующая горная машина (рис. 1.1), состоящая из базового тягача и навесного рабочего оборудования, предназначенная для послойного срезания, перемещения и разравнивания (планирования) горной породы.

|

Рисунок 1.1 − Общий вид бульдозера:

1 − отвал; 2 – толкающая рама; 3 – раскос;

4 – гидроцилиндр управления отвалом; 5 – базовая машина;

6 – шарнир упряжный.

Основным исполнительным органом рабочего оборудования бульдозера является отвал, навешенный на базовую машину при помощи толкающей рамы и механизма управления. Отвал представляет жёсткую сварную конструкцию коробчатого сечения, лобовая цилиндрическая поверхность которого образуется изогнутыми стальными листами. По нижней кромке лобового листа к отвалу крепятся съёмные ножи для подрезания породы. Толкающая рама шарнирно присоединена к базовой машине при помощи шарнирной упряжи и предназначена для передачи отвалу от машины тягового усилия, необходимого для резания и перемещения породы. Механизм управления предназначен для поворота и фиксации толкающей рамы относительно оси упряжных шарниров, с целью регулирования величины заглубления или подъёма отвала относительно несущей поверхности.

Рабочий процесс разработки породы бульдозером осуществляется путем заглубления отвала в породу с одновременным ее подрезанием; накопления породы перед отвалом в виде, так называемой, призмы волочения; постепенного выглубления отвала с одновременным перемещением породы волоком по поверхности целика на требуемое расстояние за счёт тягового усилия базовой машины. В связи с тем, что при перемещении призмы волочения происходит частичная потеря её объёма в боковые валики, отвал должен находится в минимально заглублённом положении, позволяющим компенсировать эти потери. При подходе бульдозера к месту разгрузки отвал постепенно поднимается над опорной поверхностью, в результате чего происходит отсыпка породы. Затем отвал фиксируется в поднятом транспортном положении и машина возвращается к началу забоя, после чего цикл повторяется.

В зависимости от целевого назначения и условий работы бульдозеры классифицируются по типу движителя базовой машины, номинальному тяговому усилию и мощности двигателя, по конструкции рабочего оборудования, по виду системы управления рабочим оборудованием, по форме и назначению исполнительных органов.

По типу движителя бульдозеры делятся на гусеничные и колёсные. На открытых горных работах гусеничные бульдозеры имеют преимущественное применение, так как они более приспособлены для работы в тяжёлых грунтовых условиях, имеют большую производительность и проходимость, чем колёсные. Пневмоколёсные бульдозеры применяются в более лёгких грунтовых условиях, преимущественно в условиях требующих частого их перебазирования на значительные расстояния.

Классификация бульдозеров по номинальному тяговому усилию и мощности двигателя базовой машины представлена в таблице 1.1.

Таблица 1.1 − Деление бульдозеров на классы по тяговому усилию и

мощности двигателя базовой машины [3]

| Категории бульдозеров | Класс | Тяговое усилие, кН | Мощность двигателя, кВт |

| Малогабаритные | 6 – 9 | До 25 | До 15 |

| Лёгкие | 14 –40 | 25 – 135 | 15 – 60 |

| Средние | 60 – 150 | 135 – 200 | 60 – 108 |

| Тяжёлые | 250 – 350 | 200 – 300 | 110 – 220 |

| Сверхтяжёлые | 500 – 1000 | Свыше 300 | 510 – 880 |

В настоящее время типоразмерный ряд бульдозеров, выпускаемых преимущественно в Российской Федерации, включает базовые машины тяговых классов 30, 40, 90, 100, 110, 150, 200, 250, 350, 500 и 750 кН. За основной классификационный параметр бульдозера принимается номинальное тяговое усилие (класс), характеризующее наибольшую эффективность бульдозерно-рыхлительного оборудования в распространенных (типовых) условиях эксплуатации. В качестве типовых условий приняты условия разработки суглинка с влажностью не более 10 %, при оптимальном коэффициенте сцепления базовой машины с грунтом  =0,83 и коэффициенте буксования

=0,83 и коэффициенте буксования  =12…20%. Необходимо отметить, что под тяговым усилием здесь понимается горизонтальная составляющая силы сопротивления передвижению бульдозеру, которую способна преодолеть базовая машина в типовых грунтовых условиях. Номинальное тяговое усилие зависит от массы базовой машины и бульдозерного оборудования.

=12…20%. Необходимо отметить, что под тяговым усилием здесь понимается горизонтальная составляющая силы сопротивления передвижению бульдозеру, которую способна преодолеть базовая машина в типовых грунтовых условиях. Номинальное тяговое усилие зависит от массы базовой машины и бульдозерного оборудования.

На карьерах горнодобывающей отрасли наиболее широко применяются средние и тяжёлые бульдозеры на базе серийно выпускаемых гусеничных тракторов с тяговыми усилиями 100, 150, 200, 250 кН, и ограниченно-сверхтяжёлые, с тяговыми усилиями 350, 500, 750 кН.

По конструкции рабочего оборудования различают бульдозеры с неповоротным в плане, поворотным и универсальным отвалом.

В бульдозере с неповоротным отвалом, отвал шарнирно крепится и жёстко связывается с толкающими брусьями перпендикулярно оси базовой машины.

В бульдозере с поворотным отвалом − отвал шарнирно крепится к универсальной раме и может жестко устанавливаться как перпендикулярно оси базовой машины, так и с поворотом в горизонтальной плоскости на угол до 60о в любую сторону к продольной оси машины. Это позволяет бульдозеру перемещать грунт в сторону от пути его движения.

В бульдозере с универсальным отвалом − последний состоит из двух шарнирно сочленённых половин, которые по отдельности или вместе можно устанавливать в горизонтальной плоскости под некоторым углом к продольной оси базовой машины, или перпендикулярно к ней. Это позволяет перемещать породу в одну или одновременно в две стороны по ходу движения и использовать бульдозер, как путепрокладчик.

Конструктивные особенности бульдозеров с поворотным и универсальным рабочим оборудованием здесь не рассматриваются, т.к. основным конструктивным типом рабочего оборудования бульдозеров, применяемых на открытых горных работах, является оборудование с неповоротным в плане отвалом. При необходимости эту информацию можно найти в источниках [4, 9, 10].

По конструктивной форме и назначению различают следующие основные типы бульдозерных отвалов: (рис. 1.2): прямой поворотный или неповоротный, универсальный (путепрокладочный), неповоротные − совковый, сферический и полусферический. Назначение отвала определяет его конструктивную форму, позволяющую наиболее эффективно использовать его в определённых горно-геологических условиях.

|

Рисунок 1.2 − Основные типы бульдозерных отвалов:

1 − прямой неповоротный; 2 − прямой поворотный; 3 − сферический;

4 − полусферический; 5 − совковый

Прямой неповоротный отвал с прямолинейной образующей поверхности лобового листа применяют в горнодобывающей промышленности на работах от вскрыши до разработки твердой глины, при разработке песчаного известняка, щебенистого грунта, перемещении негабаритного бутового камня, разработке крепких грунтов. Режущий нож прямого неповоротного отвала обычно состоит из двух центральных частей и двух несколько выступающих навстречу породе сменных угловых ножей, предназначенных для подрезания крепких пород при перекосе отвала в вертикальной поперечной плоскости. При разработке несвязных рыхлых пород прямой отвал может оснащаться дополнительно боковыми щеками или открылками – удлинителями, позволяющими снизить потери сыпучей породы в боковые валики и повысить производительность бульдозера.

Конструкция прямого поворотного отвала, применяемого на вспомогательных работах в карьерах, по условиям рабочего процесса не допускает установки боковых щёк и требует иного очертания торцов отвала.

Совковый отвал имеет боковые щитки, снижающие боковые потери грунта, и выступающую вперёд центральную часть ножа, улучшающего условия подрезания. Он применяется для разработки сыпучих несвязных горных пород при перемещении их на большие расстояния, например, в карьерах стройматериалов. Применение данного вида отвалов исключено на липких породах, по причине затруднённых условий их саморазгрузки.

Сферический отвал конструктивно состоит из трёх секций примерно одинаковой ширины. Боковые секции расположены под углом 15 градусов к средней. Изогнутая в плане форма отвала и режущих ножей предназначена для косого подрезания породы, что позволяет снизить сопротивление резанию и на 10-12 % и соответственно увеличить длину отвала [5]. За счёт охватывания перемещаемой породы боковыми секциями объёмпризмыволочения перед отвалом увеличивается на 20-25 % по сравнению с прямым отвалом этой же длины. Отвал предназначен для разработки сыпучих несвязных грунтов, разрыхлённых скальных пород, гальки. Недостатком данного отвала является невозможность его применения на глинистых липких грунтах по той же причине, что и совкового.

Полусферический отвал, отличающийся высокой производительностью, является наиболее распространённым рабочим органом бульдозеров, применяемых на открытых горных работах. Он обеспечивает производство работ от вскрыши до разработки твёрдой глины, песчаного известняка, щебенистой породы, при подборке развалов вскрышной породы, перемещении пустой породы в отвалы и т.д. На указанных грунтах отвал используется также для рытья траншей, котлованов и выполнения других вспомогательных работ. Конструктивно он подобен сферическому отвалу, но в отличие от него боковые секции, примыкающие к центральной лобовой секции под небольшим углом, имеют гораздо меньшую ширину. Такое конструктивное отличие снимает ограничение по применению полусферического отвала на липких грунтах. Изогнутая в плане форма отвала и режущих ножей, так же как и у сферического отвала, обеспечивает относительно низкое сопротивление породы резанию и повышает производительность бульдозера. Так, например, объёмпризмы волочения у полусферического отвала на 27 % больше, чем у прямого отвала, при установке их на бульдозере тягового класса 100 кН [11].

По способу управления рабочим оборудованием различают бульдозеры с гидравлическими, механическими и электромеханическими системами управления. Гидравлическая система управления рабочим оборудованием имеет преимущественное применение, механическая встречается на ещё работающих старых образцах бульдозеров, электромеханическая применяется ограниченно, преимущественно на сверхтяжёлых бульдозерах.

Гидравлическая система управления отвалом предназначена для принудительного опускания и подъёма отвала, его перекоса в поперечной плоскости, а также для изменения угла резания. Достоинством данной системы управления является принудительное заглубление отвала в грунт с усилием, достигающим до 40 % и более от общего веса бульдозера [3], что позволяет применять бульдозер при разработке достаточно плотных грунтов.

Гидросистема представляет собой объёмную гидростатическую передачу (Приложение Б), состоящую из гидравлического бака, шестерённогомасляного насоса, распределительных и вспомогательных элементов, двух гидроцилиндров подъёма - опускания отвала, одного гидроцилиндра перекоса отвала с гидрозамком и гидролиний (трубки, гибкие рукава). Для ручного управления гидроцилиндрами двустороннего действия из кабины базовой машины применяется блок золотниковых гидрораспределителей, позволяющих получать четыреварианта соединения элементов гидросистем: «подъём», «опускание», «плавающее положение» и «заперто». Первым двум положениям золотника соответствует принудительный подъём или опускание отвала двумя гидроцилиндрами. В положении «заперто» фиксируется положение отвала, в котором он находился в момент установки золотника. В «плавающем положении» сообщающиеся между собой штоковые и внештоковые полости гидроцилиндров позволяют отвалу свободно перемещаться вверх-вниз относительно опорнойповерхности движителя. В этом положении золотника сцепной вес бульдозера практически равен весу трактора, так как вес рабочего оборудования уравновешивается нормальной составляющей силы сопротивления резанию. При запертом положении гидросистемы сцепной вес бульдозера складывается из веса трактора, веса рабочего оборудования и вертикальной составляющей силы сопротивления резанию, действующей на отвал со стороны грунта.

Гидроцилиндр перекоса (гидрораскос) 5в паре с винтовым раскосом 10 (Приложение В) изменяют угол поперечного перекоса  (рис. 1.3) и регулируют угол резания отвала.

(рис. 1.3) и регулируют угол резания отвала.

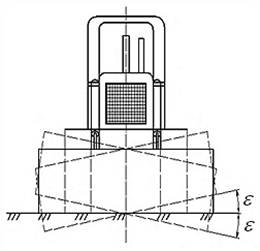

|

Рисунок 1.3 − Схема перекоса отвала бульдозера

Регулировка угла резания осуществляется одинаковым изменением длины винтового раскоса и гидрораскоса в одну сторону, при положении ножей отвала в опорной плоскости гусениц трактора. Диапазон изменения угла резания составляет от 50о до 60о, в зависимости от типа грунта. Угол поперечного перекоса отвала  , устанавливается гидрораскосом в процессе работы бульдозера и может составлять при угле резания 55о до 10о в любую сторону относительно опорной поверхности движителя. Регулирование угла резания позволяет существенно влиять на энергоёмкость процесса резания, т.к. с его уменьшением значительно снижается сила сопротивления резанию. Перекос отвала в вертикальной плоскости позволяет при разработке плотных грунтов концентрировать усилие заглубления на угловой части режущих ножей, что улучшает условия заглубления отвала в породу и сокращает время набора необходимого объёма призмы волочения. Возможность перекоса отвала позволяет также более эффективно использовать бульдозер при планировочных работах на откосах. Конструкция и принцип действия механизма перекоса достаточно подробно описаны в работе [10].

, устанавливается гидрораскосом в процессе работы бульдозера и может составлять при угле резания 55о до 10о в любую сторону относительно опорной поверхности движителя. Регулирование угла резания позволяет существенно влиять на энергоёмкость процесса резания, т.к. с его уменьшением значительно снижается сила сопротивления резанию. Перекос отвала в вертикальной плоскости позволяет при разработке плотных грунтов концентрировать усилие заглубления на угловой части режущих ножей, что улучшает условия заглубления отвала в породу и сокращает время набора необходимого объёма призмы волочения. Возможность перекоса отвала позволяет также более эффективно использовать бульдозер при планировочных работах на откосах. Конструкция и принцип действия механизма перекоса достаточно подробно описаны в работе [10].

Ещё одним достоинством гидравлической системы управления бульдозерного оборудования является возможность автоматизации процесса управления. Системы автоматического управления типов «Копир – Автоплан-10», «Комбиплан-10» и их модификации обеспечивают автоматическую стабилизацию заданного положения отвала относительно опорной поверхности гусениц и одновременно защищают двигатель базовой машины от перегрузок, путём автоматического выглубления отвала при недопустимом падении числа оборотов двигателя. Это улучшает качество планировочных работ и позволяет освободить оператора бульдозера от утомительного ручного управления рабочим оборудованием и частого переключения коробки передач. Необходимую информацию по системам автоматического управления бульдозером можно найти в работах [4,10].