рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Энергетика

- /

- Технологий на ТЭС

Реферат Курсовая Конспект

Технологий на ТЭС

Технологий на ТЭС - раздел Энергетика, ТЕХНОЛОГИИ НА ТЭС Существующие В Настоящее Время Теплотехнические Технологии Пр...

Существующие в настоящее время теплотехнические технологии производства электрической энергии не удовлетворяют современным требованиям, как по экономичности, так и с точки зрения экологической чистоты производства. Это особенно актуально для тепловых электростанций, работающих на твердом топливе. В этом случае золошлаковые отходы энергопроизводства (помимо газообразных и жидких) в большом количестве накапливаются на золоотвалах электростанций. Увеличение их происходит еще и потому, что зольность твердого топлива, поставляемого на тепловые электростанции, возрастает. Между тем, минеральные золошлаковые отходы тепловых электростанций богаты дефицитными и полезными химическими элементами, такими как кремний, алюминий, железо, кальций и др., в том числе и редкими. Они могут быть использованы в других технологиях при производстве различной товарной продукции.

Органическое твердое топливо в теплоэнергетике применялось и будет применяться в дальнейшем, несмотря на то, что в настоящее время более 60 % ТЭС в России работают на газо-мазутном топливе. Твердое топливо является наиболее перспективным в связи с увеличивающимся дефицитом на природный газ и жидкое топливо. Эффект загрязнения природы при использовании твердого топлива во многом определяется его маркой и качеством. На тепловых электростанциях России ежегодно сжигается примерно до 130 млн. т. угля, четверть из которого имеет зольность более 40 %; пятая часть угля имеет низкую теплоту сгорания менее 12,5 МДж/кг (3000 ккал/кг); 5…6 % угля имеет содержание серы более 3 %.

Рост загрязнения окружающей среды вызывает глубокую озабоченность населения, общественных организаций и руководство страны. Охрана природы является международной проблемой, так как повышенное загрязнение одного региона (или страны) оказывает влияние на чистоту окружающей среды соседних регионов(или стран). Нормативы многих стран, разработанные на основании международных рекомендаций, являются достаточно жесткими по выбросам оксидов серы, азота и летучей золы. Они заставляют энергетиков разрабатывать проекты тепловых энергоустановок нового поколения, решающих проблему охраны окружающей среды в комплексе.

Энергоустановки ТЭС, сжигающие органическое топливо, все в большей степени используются для работы в переменных режимах для покрытия пиковых и полупиковых диапазонов суточных графиков нагрузок. Поэтому энергоустановки ТЭС должны удовлетворять следующим основным требованиям. Они должны быть:

- высокоэффективными, т. е. экономичными и надежными в работе при номинальных режимах;

- маневренными, с наименьшей потерей экономичности при снижении нагрузки;

- экологически чистыми при различных режимах работы.

Основными известными в настоящее время технологиями в теплоэнергетике, использующими твердое низкореакционное и высокозольное топливо, удовлетворяющими, в той или иной мере, высоким показателям экономичности, маневренности и экологичности, являются:

- сжигание топлива в котлах с кипящим слоем, в том числе и в циркулирующем кипящем слое;

- высокотемпературная газификация твердого топлива в камере котла с барботируемым аэрошлаковым расплавом с последующим дожиганием генераторного газа в топке котла;

- низкотемпературная газификация твердого топлива с последующим использованием генераторного газа в топке котла;

- газотурбинные установки и тепловые схемы на основе ГТУ, в том числе и с использованием твердого топлива.

Приоритетность тех или других технологических решений в настоящее время определяется, в основном, освоенностью этих теплотехнических процессов, схем, материалов и отработанностью конструкций, а также технико-экономическим сравнением различных вариантов.

Считается [34], что для традиционных паросиловых энергоблоков ТЭС мощностью свыше 300 МВт повышение экономичности можно добиться двумя путями:

1. Повышением параметров свежего пара.

2. Повышением эффективности тепловых схем и оборудования (введением промперегрева, установкой газовых турбин перед котлом).

Повышение эффективности технологии производства электроэнергии в теплотехнических установках приводит к увеличению количественных выгод, например:

- при совершенствовании тепловых схем паросиловых турбоустановок можно получить снижение удельных расходов тепла на 1…3 %;

- при совершенствовании паровых турбин и котельных установок удельные расходы тепла снижаются на 3…5 %;

- при совершенствовании вспомогательного оборудования можно повысить экономичность энергоагрегата на 2…3 % и т. д.

Известно, что с повышением параметров свежего пара энергоагрегатов ТЭС увеличивается экономичность основного термодинамического цикла. Однако требование повышения маневренности энергоблока не всегда согласуется с этими условиями. Повышенной мобильностью и маневренностью обладают газотурбинные установки в связи с их меньшей металлоемкостью, но зато они в большинстве своем теряют в эффективности работы.

Оптимальная технологическая схема производства электроэнергии это процесс со многими неизвестными. Основными критериями, определяющими совершенство технологии генерации электрической энергии на тепловых электростанциях, являются:

– экологическая чистота получения электроэнергии;

– экономичность процессов выработки энергии;

– маневренность тепломеханического оборудования ТЭС.

Повышенными качествами и востребованностью в будущем будут обладать те технологии, которые наиболее полно удовлетворяют трем вышеперечисленным условиям.

Недостаточная экологическая чистота производства электроэнергии при использовании твердого топлива на ТЭС в настоящее время, в основном, связана с низким качеством угля, поставляемого на электростанции, несовершенной системой улавливания отходов и выбросов энергопроизводства и неудовлетворительной утилизацией их. Как правило, твердое топливо низкокалорийное, высокозольное с относительно большим содержанием серы и других вредных примесей. Качественные характеристики топлива могут колебаться в широких пределах. Зольность топлива изменяется в диапазоне 20…50 %. Также изменяется теплота сгорания твердого топлива. Поэтому ТЭС, работающая на твердом топливе, имеет большое количество твердых отходов. Например, при расходе топлива 30…33 кг/с твердые отходы составляют 10…12 кг/с, из которых до 0,4…0,5 кг/с улетают в дымовую трубу в виде летучей золы. Основная масса этих отходов улавливается в золоуловителях или в системах золо- шлакоудаления и направляется на золоотвалы, которые со временем переполняются и, таким образом, сами начинают представлять угрозу окружающей среде.

При сернистости топлива 2…5 % и использовании воздуха в качестве окислителя при горении, на выходе из котельных установок появляются оксиды серы и азота. Для вышерассмотренного примера их количество составляет: двуокиси серы – 2…4 кг/с; оксидов азота – 0,2…0,5 кг/с. Технологии улавливания этих оксидов и переработки их в товарную продукцию известны современной энергетике, однако они требуют больших изначальных вложений и площадей под установку. Такое газоулавливающее оборудование работает по принципу пассивного влияния на основные технологические процессы, т. е. они не мешают образованию оксидов серы, азота и других вредных веществ в топке котла, но очищают уже образовавшиеся продукты сгорания от этих примесей.

Исторически, прежде всего, решались задачи надежного сжигания топлива на ТЭС для производства электрической и тепловой энергий, но со временем по мере увеличения мощности агрегатов, когда остро встал вопрос экологической чистоты производства, обратили на себя внимание проблемы обезвреживания отходов, выбросов и стоков, что предопределило использование, в основном, пассивных методов их подавления. Сложность технологических схем в энергетике создавало чувство инерционного давления на мышление, мешающее освоению новых активных технологий.

При сложившихся условиях в энергетике нельзя в ближайшем будущем надеяться на улучшение качества топлива, поставляемого на электростанции. Поэтому с экологических позиций необходимо рассчитывать только на рациональность использования твердого топлива на ТЭС, т. е. на оптимизацию процессов горения и контролируемую утилизацию отходов и выбросов электростанций.

Рациональность использования топлива на ТЭС следует рассматривать в комплексе в зависимости от ряда факторов:

– получение максимальной энергоотдачи от топлива;

– возможность использования любого топлива независимо от его качественных характеристик;

– возможность полного отделения минерального балласта и контроля над технологическими операциями в процессе его выделения с возможностью обогащения по химическим элементам и соединениям, находящимися в золошлаковых отходах;

– совмещение основных технологических операций с возможностью улавливания и связывания (или нейтрализации) газообразных, вредных выбросов (оксидов серы и азота, хлористофтористых и др.), обеспечивая, таким образом, экологическую чистоту энергопроизводства;

– создание условий для регулируемого и достаточно экономичного изменения нагрузки, что дает возможность энергагрегатам работать в переменном графике нагрузок электропотребления.

С экологической точки зрения тепловые электростанции должны стремиться к уменьшению всех выбросов и отходов и к организации производства товарной продукции из них. В этом случае тепловая электростанция становится многопрофильным предприятием, не только производящим электроэнергию, но и утилизирующим твердые, жидкие и газообразные выбросы и отходы. Переменные режимы работы котельных установок в связи с изменением нагрузок можно осуществлять за счет временного перепрофилирования основного и вспомогательного (вторичного) производства.

Экономические аспекты использования твердых отходов и выбросов в совокупности с экономичным производством электроэнергии на многопрофильном предприятии (тепловой электростанции) должны решаться технико-экономическими расчетами с учетом установленных тарифов на электроэнергию:

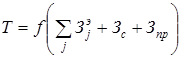

,

,

где  – годовые затраты на производство электроэнергии, поставку топлива на электростанцию и прочие расходы, руб./г;

– годовые затраты на производство электроэнергии, поставку топлива на электростанцию и прочие расходы, руб./г;

j – индекс, определяющий статьи расхода годовых затрат на зарплату, амортизацию, собственные нужды, ремонт оборудования, накладные расходы и др.

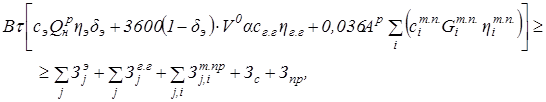

Экономичность многоцелевого использования твердого топлива на тепловых электростанциях при утилизации только золошлаковых отходов с учетом уравнения (2.2) можно представить следующей зависимостью:

(12.1)

(12.1)

где  – отпускные цены за электроэнергию, руб./квт.ч, и i-ю товарную продукцию, под которой понимается производство шлакощебня, шлакоситаллов и другой продукции из отходов ТЭС, руб./т;

– отпускные цены за электроэнергию, руб./квт.ч, и i-ю товарную продукцию, под которой понимается производство шлакощебня, шлакоситаллов и другой продукции из отходов ТЭС, руб./т;

,

,  – КПД энергоустановки и установок по производству i-й продукции из отходов ТЭС;

– КПД энергоустановки и установок по производству i-й продукции из отходов ТЭС;

– число часов работы энергоустановки в году, ч;

– число часов работы энергоустановки в году, ч;

– доля отдельных видов производства товарной продукции (шлакощебня, шлакоситаллов, кирпича и т.д.), получаемых из отходов ТЭС;

– доля отдельных видов производства товарной продукции (шлакощебня, шлакоситаллов, кирпича и т.д.), получаемых из отходов ТЭС;

– годовые затраты при производстве i-й товарной продукции из отходов ТЭС, руб./г;

– годовые затраты при производстве i-й товарной продукции из отходов ТЭС, руб./г;

В уравнении (12.1) предполагается, что топливо является сырьем для производства как электроэнергии, так и вторичной товарной продукции с учетом совмещения некоторых технологических операций, поэтому топливные затраты учитываются в уравнении только один раз.

Принимая, что ТЭС работает только на производство электроэнергии, уравнение (12.1) можно преобразовать к более простому виду. Таким образом, экономически оправданное применение дополнительного производства возможно, как минимум, при условии, когда

.

.

При многопрофильном производстве на ТЭС (электроэнергии и другой товарной продукции) это соотношение может и не соблюдаться за счет уменьшения первого слагаемого в левой части уравнения (12.1). Прибыль предприятия можно получать за счет вторичного производства. Для многопрофильной тепловой электростанции большое значение имеет потребительская ценность товарной продукции вторичного производства, поскольку разность между ценой и себестоимостью составит дополнительную прибыль предприятия.

Для того чтобы оценить выгодность полезного использования твердых отходов ТЭС, необходимо за основу принять некоторые контрольные величины по себестоимости производства электроэнергии и товарной продукции. При расчетах в качестве таких величин можно брать оптовые цены на электроэнергию и продукцию из отходов, получаемые при традиционных способах и технологиях их производства.

Уравнение (12.1) дает возможность определять, при какой зольности топлива экономически целесообразна утилизация минерального балласта. Расчеты показывают (см. рис. 2.6), что при реальных затратах на вторичное производство  = 1,05…1,1 полезно утилизировать твердые отходы ТЭС можно уже при

= 1,05…1,1 полезно утилизировать твердые отходы ТЭС можно уже при  = 10…15 %, и чем больше зольность топлива, тем большую экономическую выгоду будет получать электростанция от вторичного производства.

= 10…15 %, и чем больше зольность топлива, тем большую экономическую выгоду будет получать электростанция от вторичного производства.

Требования по маневренности энергооборудования связаны, прежде всего, с невозможностью аккумулировать электроэнергию. Тепловые электростанции, работая на потребителя, вынуждены постоянно изменять нагрузку в соответствии с суточным изменением электропотребления. Экономичность тепловых схем энергоблоков ТЭС и их оборудования снижается при переменных режимах в связи с переходом на новые стационарные условия работы и, дополнительно, в процессе динамики изменения нагрузки [30]. Ухудшение экономичности производства электроэнергии сопровождается не только повышением топливных затрат, но и относительным ухудшением экологической чистоты процессов преобразования энергий (увеличивается относительное количество выбросов, механический недожег топлива). Наиболее неприспособленными к работе на сниженных нагрузках являются котельные установки ТЭС, сжигающие твердое топливо. При традиционном сжигании топлива в пылеугольных котлах образуются продукты горения в завершенной стадии окисления (в основном углекислый газ), которые практически невозможно утилизировать в таких больших количествах. Таким образом, регулирование нагрузки энергоблока осуществляется изменением подачи топлива в горелки, т. е. изменением режима эксплуатации всего оборудования энергоблока. Отсюда возникает необходимость создавать энергоагрегаты с маневренной тепловой схемой, когда система пароводяного тракта вместе с турбиной и регенерацией способны работать в переменных режимах, в то время как котел эксплуатируется при постоянной, номинальной нагрузке. Такие условия работы можно осуществлять при газификации твердого топлива.

После газификатора появляется искусственный генераторный газ, который может сжигаться в объеме топки котла при номинальной его работе или транспортироваться внешним потребителям. Это дает возможность, во-первых, процессы газификации проводить при постоянном – номинальном режиме работы и, во-вторых, при уменьшении потребления электрической нагрузки аккумулировать энергию топлива (в данном случае) в виде генераторного газа как товарной продукции. Изменение нагрузки электропроизводства происходит практически круглые сутки в связи с суточными колебаниями электропотребления. При производстве товарной продукции из твердых отходов горения топлива и искусственного горючего газа котлы электростанции имеют возможность регулировать нагрузку в широких пределах в оптимальном режиме, изменяя свою форму производства. Электрическая нагрузка энергоблока при этом будет изменяться в течение суток в соответствии с графиком электропотребления. Установка газификатора перед топкой котла конструктивно позволяет решать задачу отвода генераторного газа для транспортировки внешним потребителям.

На рис. 12.1 представлен графический анализ суточной работы тепловой электростанции, которая должна работать на производство, как электроэнергии (поле 1) так и генераторного газа (поле 2).

|

|

Рис. 12.1. Примерный график суточных нагрузок ТЭС при производстве электроэнергии (1) и генераторного газа (2)

Экономичность многопрофильного производства на ТЭС электроэнергии, продукции из твердых отходов и генераторного газа можно определять следующим уравнением:

где  – оптовая цена за генераторный газ, руб./м3;

– оптовая цена за генераторный газ, руб./м3;

– доля твердого топлива, используемого для производства электроэнергии;

– доля твердого топлива, используемого для производства электроэнергии;

– КПД процессов производства генераторного газа;

– КПД процессов производства генераторного газа;

– теоретически необходимое для полного сгорания топлива количество воздуха, м3/кг;

– теоретически необходимое для полного сгорания топлива количество воздуха, м3/кг;

– годовые затраты на производство генераторного газа; практически они равны нулю поскольку входят в затраты основного технологического процесса – производства электроэнергии.

– годовые затраты на производство генераторного газа; практически они равны нулю поскольку входят в затраты основного технологического процесса – производства электроэнергии.

Коэффициент избытка воздуха при процессе газификации принимается равным  = 0,5.

= 0,5.

Анализ показывает, что себестоимость производимого на ТЭС таким способом генераторного газа вполне конкурентоспособна с оптовыми ценами на природный газ. При этом появляется возможность утилизации тепла отбираемого генераторного газа.

Таким образом, тепловым электростанциям с камерами газификации топлива выгодна организация изготовления других видов продукции с использованием сырьевых возможностей по следующим причинам: в качестве сырья для вторичного производства используются отходы и выбросы основной технологической схемы, что повышает экономичность электростанции; необходимые для вторичного производства технологические операции с термической обработкой могут совмещаться с процессами, происходящими в топке котла, когда в ней достигаются температуры обязательные для расплава золошлаковых отходов; многопрофильность производства на ТЭС позволяет регулировать суточные изменения электрических нагрузок в оптимальном для электростанции режиме; в камере расплава доступно использование добавок, связывающих вредные газовые образования и обеспечивающие требуемую экологическую чистоту энергопроизводства.

12.2. Котельные установки с низкотемпературным сжиганием или газификацией топлива

К котельным установкам с использованием топлива в низкотемпературных топочных процессах относятся котлы с циркулирующим кипящим слоем (ЦКС) и предвключенной полной или частичной газификацией твердого топлива. Под низкотемпературными понимаются процессы, происходящие при температурах меньших начала размягчения минеральной части топлива.

В основе технологии сжигания твердого топлива в котлах с ЦКС лежит создание состояния кипящего слоя (называемого также псевдоожиженным слоем) из определенных фракций твердого топлива. В слое, который формируется в нижней части топки котла, во взвешенном состоянии находятся частицы твердого топлива размером 3…15 мм. Дробленое топливо подается на распределительную решетку, через которую проходит воздух под напором, определяемым весовыми характеристиками неподвижного слоя (примерно 1…2 м вод. ст.). В неподвижном состоянии, когда воздух под решетку не подается, высота слоя составляет  , где

, где  – эквивалентный диаметр распределительной решетки и камеры. При создании необходимого напора под решеткой слой всплывает, увеличивая высоту кипящего состояния топлива в 1,5…2,0 раза:

– эквивалентный диаметр распределительной решетки и камеры. При создании необходимого напора под решеткой слой всплывает, увеличивая высоту кипящего состояния топлива в 1,5…2,0 раза:  . Частицы топлива в этом случае начинают двигаться хаотически по объему, занимаемому слоем. Сам слой приобретает псевдоожиженное состояние, т. е. имеет строго горизонтальную, свободную поверхность и может переливаться, как жидкость.

. Частицы топлива в этом случае начинают двигаться хаотически по объему, занимаемому слоем. Сам слой приобретает псевдоожиженное состояние, т. е. имеет строго горизонтальную, свободную поверхность и может переливаться, как жидкость.

Каждая частица твердого топлива для создания взвешенного состояния требует определенного количества энергии, определяемой скоростью витания в соответствии с уравнением (5.2), которая зависит от размера частиц, плотности топлива и воздуха. В системе топливоприготовления невозможно создавать частицы одинакового размера. Обычно условные диаметры частиц твердого топлива, попадающие в объем кипящего слоя, различаются в широких пределах. Для создания условий псевдоожижения требуются различные скорости витания, в то время как распределительная решетка создает одинаковые условия для взвешивания всех этих частиц. Поэтому по высоте кипящего слоя произойдет перераспределение. Частицы топлива больших размеров будут занимать преимущественно нижнюю часть слоя; мелкие частицы, в основном, окажутся в верхней части слоя. Самые мелкие частицы топлива, скорость витания которых окажется меньше, чем скорость движения газовых продуктов сгорания над слоем, будут уноситься с газовым потоком. Известно, что механический унос топливной пыли из кипящего слоя может доходить до 20 %. Для того, чтобы свести до минимума механический унос, в котлах с кипящим слоем создают условия для пылеотделения их от газового потока в горячих циклонах и возвращения в кипящий слой для дожигания.

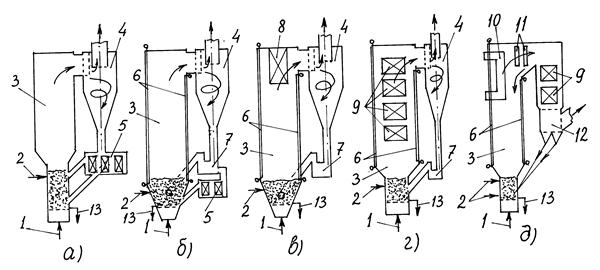

В настоящее время существуют различные модификации котлов с ЦКС [31-33]. На рис. 12.2 приведены основные схемы промышленно применяемых технологий с ЦКС. В мире почти 50 % котлов с ЦКС выполнено по технологии «Альстрем» (рис. 12.2,а). Более новая модификация этой технологии «Пирофлоукомпакт» (рис. 12.2,в) имеет меньшую металлоемкость и габариты. Такие котлы в нижней части возврата имеют зольные теплообменники. Наиболее крупный котел с ЦКС для энергоблоков мощностью 250 МВт, эксплуатируемый с 1996 г., выполнен по технологии фирмы «Лурги» (рис. 12.2,б). Он имеет горячий циклон и зольный теплообменник. Такая модификация котла с ЦКС позволяет обеспечивать глубокое регулирование нагрузки. Однако она наиболее дорогостоящая и имеет максимальное время пуска из холодного состояния. Технология «Циркофлюид» (рис. 12.2,г) с использованием холодного циклона за пароперегревателем и водяным экономайзером имеет наибольшую высоту по сравнению с другими модификациями. Такая технология аналогична котлам с башенной компоновкой. Проектные разработки котлов с ЦКС для ТЭС России [43] выполнены по технологии фирмы «Бабкок-Вилькокс» (рис. 12.2,д). В ней применена двухступенчатая сепарация уносимых мелких частиц: в переходном газоходе устанавливается швеллерный сепаратор с возвратом частиц по задней стенке котла, а за водяным экономайзером имеется холодный мультициклон.

Рис.12.2.Технологические схемы котлов с ЦКС: а) мультисолид (фирмы "Альстрем"); б) фирмы "Лурги"; в) пирофлюид (фирмы "Альстрем") г) циркофлюид (фирмы "Дойче Бабкок"); д) фирмы "Бабкок-Вилькокс"; 1 – воздух (первичный) под распределительную решетку; 2 – подвод топлива и вторичного воздуха; 3 – топка; 4 – го-

рячий циклон; 5 – холодный циклон; 6 – экранные поверхности нагрева; 7 – пневмо-

затвор; 8 – ширмы; 9 – пакеты конвективных теплообменников; 10 – настенные ширмы; 11 – швелерковые сепараторы; 12 – мультициклоны; 13 – выход золы

Экономичность котлов с ЦКС зависит от теплоты сгорания твердого топлива (рис. 12.3). Для высокозольных низкореакционных топлив КПД котлов снижается в связи с увеличением потерь тепла со шлаком и механическим недожегом. Увеличение содержания серы в топливе также снижает экономичность, так как приходится увеличивать зольность топлива добавкой известняка.

Рис.12.3. Зависимость низшей точки теплоты сгорания от КПД котла с ЦКС

и от зольности топлива

Технологии сжигания твердого топлива в циркулирующем кипящем слое позволяют улучшить экологические и экономические характеристики котельных установок электростанций. Основными преимуществами такой технологии являются:

- простая схема подготовки твердого топлива (достаточно только дробления);

- хорошая маневренность котельного агрегата (глубокая разгрузка до 20% без применения подсветки ядра горения газом или мазутом, быстрый пуск из горячего состояния);

- возможность эффективного сжигания твердого топлива различного качества в одном и том же агрегате;

- возможность использования низкокалорийного, высокозольного и низкореакционного (с малым выходом летучих) и шлакующего топлива в связи с низкой температурой горения (800…1000 0С);

- возможность более полного связывания оксидов серы (до 90 %) при подаче в топку вместе с топливом известняка (или доломита); таким же образом можно химически связывать и другие вредные вещества;

- уменьшение образование оксидов азота (выбросы составляют не более 300 мг/м3) без дополнительных затрат за счет низких и стабильных температур в зоне горения;

- компактность котельной установки в сравнении с традиционным котлом при сжигании высокосернистого топлива, связанная с возможностью исключения из схемы серо- и азотоочистных сооружений;

- возможность создания многотопливного котла с ЦКС.

Однако котел с циркулирующим кипящим слоем имеет и ряд недостатков:

- сложная конструкция котла, который имеет распределительную решетку, приспособления для устранения причин эрозии поверхностей нагрева;

- длительный пуск из холодного состояния, что определяет повышенный расход топлива при растопке котла;

- сложность конструкции вспомогательных систем котла, куда входят дренаж слоя, возврат золы, подвод известняка (или доломита) и др.;

- увеличение энергозатрат на собственные нужды (в среднем на 1…2 %) за счет установки высоконапорных вентиляторов перед распределительной решеткой;

- в случае замены отработавшего свой срок традиционного котла на новый, котел с ЦКС не всегда вписывается в размеры старой ячейки;

- зола не может быть разделена по химическому составу, она представляет собой однородную сыпучую массу, что затрудняет ее дальнейшую переработку;

- при организации вторичного производства из твердых отходов горения невозможно полезно использовать термическую обработку, вследствие ее низкотемпературности.

Расчетное сечение топок котлов с ЦКС для всех видов твердого топлива отличается всего на 22 %. Это дает основание создавать такие котлы для многотопливного сжигания. Расчетные тепловые напряжения сечения топок с ЦКС для широкой гаммы топлива находятся в узком диапазоне от 3,22 до 4,06 МВт/м2. Еще меньше отличаются теплонапряжения объема – 0,15…0,17 МВт/м3. Выбросы NOx в зависимости от содержания азота и выхода летучих в топливе составляют 150…300 мг/м3; выбросы оксидов серы ограничиваются 200…700 мг/м3 при содержании серы в топливе не более  1,5 %. Запыленность уходящих газов за котлом 30…50 г/м3.

1,5 %. Запыленность уходящих газов за котлом 30…50 г/м3.

– Конец работы –

Эта тема принадлежит разделу:

ТЕХНОЛОГИИ НА ТЭС

ТЕХНОЛОГИИ НА ТЭС... Обоснование применения комплексных...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Технологий на ТЭС

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов