МЕТОДИЧЕСКИЕ УКАЗАНИЯ по выполнению курсовой работы по дисциплине гидрогазодинамика для студентов специальности 140104 Промышленная теплоэнергетика очной формы обучения

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежский государственный технический университет

Кафедра промышленной теплоэнергетики

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению курсовой работы по дисциплине «гидрогазодинамика» для студентов специальности 140104 «Промышленная теплоэнергетика» очной формы обучения

Воронеж 2004

Составители: канд. техн. наук, доцент И.Г.Дроздов, аспирант А.В.Муравьев

УДК 621.396

Методические указания по выполнению курсовой работы по разделу "Гидрогазодинамика" для студентов специальности 140104 "Промышленная теплоэнергетика" очной форм обучения / Воронеж. гос.техн. ун-т; Сост. И.Г.Дроздов, А.В.Муравьев. Воронеж, 2004. 37с.

Изложена методика расчета гидравлических, гидрогазодинамических, газодинамических потерь, а так же порядок расчета основных параметров трубопровода, подбор насосов. Приведены необходимые справочные данные.

Предназначены для студентов очной формы обучения по направлению 650800 "Теплоэнергетика" по специальности 140104 "Промышленная теплоэнергетика", дисциплине "Гидрогазодинамика";

Таб. Ил. . Библиогр.: назв.

Рецензент канд.тех.наук, доц. В.Ю.Дубанин

Ответственный за выпуск зав. кафедрой, профессор. В.Г.Стогней

Печатается по решению редакционно-издательского совета Воронежского государственного технического университета

© Воронежский государственный Технический университет, 2004

ПРЕДИСЛОВИЕ

Согласно учебному плану специальности 100700 - промышленная теплоэнергетика, студенты выполняют в четвертом семестре курсовую работу по дисциплине "Гидрогазодинамика". Эта работа, проводимая студентами самостоятельно, является способом практического применения знаний, полученных при изучении лекционного материала. Курсовая работа подготавливает студентов к решению более сложных задач инженерного характера, возникающих при выполнении курсовых проектов по специальным дисциплинам и дипломного проекта.

В процессе выполнения курсовой работы студенты должны пользоваться не только учебниками и пособиями, но и различными справочными материалами. Предлагаемая работа» не подменяя собой специальную литературу, имеет целью дать студентам необходимые методические указания, рекомендации для выполнения курсовой работы. Кроме того, приводятся общие методические положения по курсовому проектированию, позволяющие студентам более четко определить цели и задачи проектирования, помочь в организации и распределении работы при выполнении курсовой работы.

I.ОБЩИЕ МЕТОДИЧЕСКИЕ ПОЛОЖЕНИЯ ПО КУРСОВОЙ РАБОТЕ

1.1. Цели и задачи курсовой работы

Курсовая работа составляет важный этап учебного процесса, будучи одним из активных методов развития творческих способностей студентов, целью которых является выполнение следующих задач;

а) закрепить и углубить полученные теоретические знания путем использования их для решения конкретных инженерных задач;

б) расширить круг знаний студентов, предлагая им для изучения специальную литературу и другие технические материалы;

в) приучить студентов правильно пользоваться нормами проектирования, ГОСТами к другой технической литературой;

г) развить творческую инициативу у студентов при самостоятельном решении поставленных задач и стремление к поискам оригинальных решений;

д) ознакомить первоначально студентов с практическими задачами в области промышленной теплоэнергетики;

е) развить у студентов навыки систематического, технически и литературно грамотного изложения материала, убедительного обоснования принятых решений;

ж) развить у студентов чувство ответственности за выполненную ими работу и принятые решения и уменье обоснованно защищать их.

1. 2. Тематика и содержание курсовой работы

Темы курсовой работы реальны в том смысле, что они соответствуют реальным задачам, с которыми приходится иметь дело инженеру-теплоэнергетику. Темы и задания на курсовую работу составлены с учетом того, чтобы студент мог самостоятельно выполнить его, пользуясь рекомендуемыми техническими материалами. В заданиях и тематике курсовой работы предусматривается элемент новизны, объем и сложность которого выбирается индивидуально с учетом уровня подготовленности студентов. Дня наиболее способных и подготовленных студентов могут выдаваться темы, связанные с научно-исследовательскими и учебными исследовательскими работами, или темы поискового характера, служащие основой для выбора оригинальных решений и разработок проектного характера.

Содержание курсовой работы рассчитано на объем самостоятельной работы студентов (включая ознакомление со справочными материалами, технической литературой) в пределах 30-40 часов. Определение объема работы в этих пределах устанавливается в зависимости от загрузки студента в семестре другими видами самостоятельной работы и сложности задания.

Курсовая работа содержит гидравлические расчеты трубопровода (питательного, циркуляционного, основного конденсата, тепловой сети) и элементов вспомогательного оборудования.

1. 3. Оформление курсовой работы

Курсовая работа оформляется в виде расчетно-пояснительной записки объемом 20 -30 страниц рукописного текста II формата (ГХТ 2.301-68). Расчетно-пояснительная записка оформляется в обложку и предваряется титульным листом. После титульного листа следуют бланк-задание на курсовую работу и оглавление разделов записки. В записку включается краткое введение, в котором обосновывается задача поставленная в курсовой работе. После изложения основного материала следует заключение, в котором формулируются основные выводы и результаты, полученные в курсовой работе. В конце записки обязателен лист с перечнем использованной литературы.

В записке должны быть приведены проведенные расчеты с исходными формулами и пояснениями, обоснования принятых решений, краткое описание схем. Изложение материала записки сопровождается схемами, графиками и таблицами, иллюстрирующими решение задачи. Формулы, графики, таблицы и т.п., заимствованные из литературных источников, должны сопровождаться соответствующими ссылками.

I. 4. Организация работы над курсовой работой и ее защита

После получения задания студент должен составить календарный план своей работы над курсовой работой. Примерный план и распределение объема во времени представлена в бланке-задании, Проверка выполнения работы ведется еженедельно руководителем курсовой работы. В виду того, что число консультаций ограничено, студентам рекомендуется тщательно готовиться к консультациям. Необходимо регулярное посещение студентами консультаций - это обеспечивает систематическую работу и своевременное устранение ошибок и недостатков,

Законченная и оформленная курсовая работа подписывается студентом и руководителем и представляется к защите, Защита курсовой работы проводится по графику в специальной комиссий из двух преподавателей, Регламент защиты следующий; доклад студента (5-7 мин) об основных особенностях курсовой работы и ответы на вопросы членов комиссии (10-12 мин). Оценка курсовой работы производится по четырех балльной системе с учетом качества выполнения и оформления работы, степени самостоятельности при ее выполнении и уровня защиты курсов

II ГИДРАВЛИЧЕСКИЙ РАСЧЕТ РАЗВЕТВЛЕННОГО ТРУБОПРОВОДА

По способам гидравлического расчета трубопроводы делят на две основные группы: простые и сложные. Простым называют трубопровод постоянного диаметра без ответвлений с одним и тем же расходом по пути; всякие другие трубопроводы называют сложными. К сложным трубопроводам относятся циркуляционный, питательный трубопровод, трубопровод основного конденсата, тепловые сети. Эти трубопроводы, в основном, разветвленные или кольцевые с небольшим количеством колец.

Проектный гидравлический расчет трубопровода заключается в определении диаметров участков, типа и количества насосов для обеспечения подачи заданных расходов жидкости и для получения заданных свободных напоров в самых удаленных точках трубопровода. При этом известны длины участков, геометрические высоты характерных точек трубопровода, температура и род жидкости.

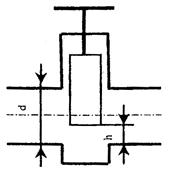

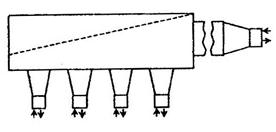

Гидравлический расчет разветвленного трубопровода (рис. 2.1) позволяет определить потери по участкам трубопровода, подобрать насос и построить пьезометрический график. Как правило, в качестве исходных параметров для расчета выступают следующие данные:

– расход воды у конечного потребителя [м3/с, м3/ч, л/с ];

– расход воды у конечного потребителя [м3/с, м3/ч, л/с ];

- длины участков трубопроводов [м ].

- длины участков трубопроводов [м ].

|

|

Рисунок 2.1 Схема разветвленного трубопровода

2.1 Выбор основной магистрали

Под основной магистралью понимается самая нагруженная и длинная ветвь трубопровода.

Определим расходы воды по участкам трубопровода  , л/с. Для этого воспользуемся следующим правилом: расход

, л/с. Для этого воспользуемся следующим правилом: расход  на участке

на участке  , м. складывается из расхода на участках, расположенных ниже по течению.

, м. складывается из расхода на участках, расположенных ниже по течению.

Так, например:

Q4-5 = q5;

Q4-8 = q8;

Q3-4 = Q4-5 + Q4-8 и т.д.

Далее, по известным  и

и  определяем основную магистраль.

определяем основную магистраль.

Предположим, что это 1 – 2 – 3 – 4 – 5. Остальные участки трубопровода назовем ответвлениями от основной магистрали.

2.2. Определение диаметров труб основной магистрали

Оптимальная скорость течения воды  , м/с. лежит в пределах 1 ¸ 2 м/с.

, м/с. лежит в пределах 1 ¸ 2 м/с.

Задавшись оптимальной скоростью, рассчитываем диаметры участков основной магистрали  , мм. через уравнение неразрывности:

, мм. через уравнение неразрывности:

, (2.1)

, (2.1)

Далее по  выбираем ближайший больший стандартный

выбираем ближайший больший стандартный

внутренний диаметр  и соответствующий ему

и соответствующий ему

условный диаметр

(см. Приложение 1).

2.3 Расчет потерь на трение в основной магистрали

Потери на трение  ,м. участков основной магистрали определяем через формулу приведенного расхода

,м. участков основной магистрали определяем через формулу приведенного расхода

, (2.2)

, (2.2)

где  - модуль расхода воды на участке, диаметром

- модуль расхода воды на участке, диаметром

(см. табл. 1.2).

Суммарный напор H∑ , м. в основной магистрали

, (2.3)

, (2.3)

где  - скорость воды на первом участке;

- скорость воды на первом участке;

- геометрический напор на участке, имеющем максимальную высоту от плоскости сравнения;

- геометрический напор на участке, имеющем максимальную высоту от плоскости сравнения;

- напор у конечного потребителя, задается заказчиком, но не менее 5 м.

- напор у конечного потребителя, задается заказчиком, но не менее 5 м.

Суммарный расход в основной магистрали  равен расходу на первом участке

равен расходу на первом участке

2.4 Расчет ответвлений

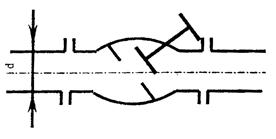

Особенность расчета ответвления заключается в том, что при расчете диаметров трубопроводов на первое место ставится равенство напоров в узле со стороны основной магистрали и ответвления. В противном случае нарушается гидравлический режим работы сети.

|

Рисунок 2.2 Схема узла №4 длинного разветвленного трубопровода

Рассмотрим узел 4 (рис. 2.2). Приравняем теоретический напор  в ответвлении 4 – 8 к напору в основной магистрали

в ответвлении 4 – 8 к напору в основной магистрали  ,

,

Рассчитаем по формуле приведенного расхода, теоретический модуль расхода:  ,

,

(2.4)

(2.4)

Округляем полученное значение  до ближайшего большего стандартного

до ближайшего большего стандартного  (см. табл. 1.2) и по нему определяем диаметр ответвления

(см. табл. 1.2) и по нему определяем диаметр ответвления  ,

,

По стандартному значению модуля расхода  определяем действительные потери напора на ответвлении:

определяем действительные потери напора на ответвлении:

При переходе к ближайшему большему модулю расхода невязка получается отрицательной, а к меньшему – положительной. Если невязка в узле  , то расчет ответвления закончен. При

, то расчет ответвления закончен. При  , необходимо компенсировать невязку запорной арматурой, например, задвижкой.

, необходимо компенсировать невязку запорной арматурой, например, задвижкой.

2.5 Компенсация невязки

Суть компенсаций невязки заключается в следующем: по разности теоретического  и действительного

и действительного  напоров в ответвлении подбирают коэффициент местного сопротивления запорной арматуры, при котором напоры выравниваются.

напоров в ответвлении подбирают коэффициент местного сопротивления запорной арматуры, при котором напоры выравниваются.

Для этого определяют скорость  , м/с. в ответвлении в месте установки запорной арматуры (начало ответвления) по уравнению неразрывности:

, м/с. в ответвлении в месте установки запорной арматуры (начало ответвления) по уравнению неразрывности:

(2.5)

(2.5)

Из формулы Вейсбаха для местных сопротивлений находим коэффициент местного сопротивления запорной арматуры  :

:

, (2.6)

, (2.6)

где  - потери на запорной арматуре определяются по разности теоретического и действительного напоров.

- потери на запорной арматуре определяются по разности теоретического и действительного напоров.

По величине КМС запорной арматуры  и диаметру ответвления

и диаметру ответвления  подбираем тип запорной арматуры и степень ее открытия

подбираем тип запорной арматуры и степень ее открытия

(см. Приложение 4).

2.6 Расчет всасывающей магистрали

Диаметр трубопровода всасывающей магистрали  ,м. равен диаметру первого участка сети

,м. равен диаметру первого участка сети  , м. или диаметру всасывающей магистрали насоса

, м. или диаметру всасывающей магистрали насоса  , м.

, м.

Потери напора во всасывающей магистрали ,м. определяются формулой:

,м. определяются формулой:

(2.7)

(2.7)

где  - потери на трение, м;

- потери на трение, м;

- потери в колене, м;

- потери в колене, м;

- потери на фильтре, м;

- потери на фильтре, м;

- коэффициент Дарси (

- коэффициент Дарси ( );

);

W – скорость воды во всасывающей магистрали.

Потери на трение  , м определим по формуле:

, м определим по формуле:

(2.8)

(2.8)

где  - расход воды во всасывающей магистрали (Qвс = Q1-2 );

- расход воды во всасывающей магистрали (Qвс = Q1-2 );

- квадрат модуля расхода для трубы всасывающей магистрали.

- квадрат модуля расхода для трубы всасывающей магистрали.

- длина всасывающей магистрали, м.

- длина всасывающей магистрали, м.

Потери в колене  , определим по формуле Вейсбаха:

, определим по формуле Вейсбаха:

, (2.9)

, (2.9)

где  - коэффициент местного сопротивления колена;

- коэффициент местного сопротивления колена;

- скорость воды в колене, м/с.

- скорость воды в колене, м/с.

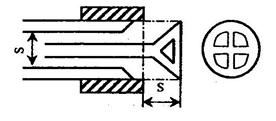

Определяем потери напора в фильтре

|

Рисунок 2.3 Фильтр

Коэффициент местного сопротивления фильтра :

:

, (2.10)

, (2.10)

где  - площадь фильтра, м2;

- площадь фильтра, м2;

F – суммарная площадь отверстий фильтра, м2.

Определим площадь фильтра F м2,

F = m. FФ , (2.11)

где ,

,

где a – размер ячейки сетки фильтра в "свету"

(см. Приложение 4);

t – размер ячейки сетки фильтра по осям (шаг сетки).

Определим скорость воды в фильтре Wф, м/с по уравнению:

, (2.12)

, (2.12)

где  - суммарный расход воды, м3;

- суммарный расход воды, м3;

F – суммарная площадь отверстий фильтра, м2.

Потери на фильтре  , определяем по формуле Вейсбаха.

, определяем по формуле Вейсбаха.

2.7 Подбор насосов

Для обеспечения подачи жидкости по трубопроводу с заданным распределением расходов по участкам необходимо создать в начале трубопровода соответствующее давление. Это осуществляется путем установки в начале трубопровода водонапорной башни, либо насоса.

Насос - устройство (гидравлическая машина, аппарат или прибор) для напорного перемещения (всасывания и нагнетания) жидкости в результате сообщения ей внешней энергии (потенциальной и кинетической). Основной параметр насоса - количество жидкости, перемещаемое в единицу времени, т.е. осуществляемая объемная подача Q. Для большинства насосов важнейшим техническим параметров является напор Н - приращение удельной механической энергии жидкости, создаваемое насосом. Напор имеет линейную размерность и чаще всего измеряется в метрах водяного столба.

Необходимая подача, т.е. расход жидкости, подаваемой насосом, определяется как расход жидкости на первом участке. Необходимый напор насоса определяется как высота столба жидкости, соответствующая разности между необходимым и имеющимся давлениями в начале трубопровода. Основная трудность при подборе насосов заключается в определении необходимого давления в начале трубопровода.

Методика определения этого давления заключается в следующем:

Весь трубопровод делится на две части: на всасывающую линию (до насоса) и на нагнетающую, или напорную линию (от насоса). Напорных линий может быть несколько. Беря за плоскость сравнения произвольную горизонтальную плоскость и выбрав начальное и конечное сечения, записываются уравнения Бернулли для всасывающей и для напорной линий.

Откуда потребный напор насоса Hn:

(2.13)

(2.13)

где индекс "К" соответствует концу напорной линии, а индекс "Н" - началу всасывающей линии; П - потеря напора в трубопроводе.

Величина Hn определяется для каждого ответвления трубопровода и из всех значений Hni выбирается наибольшее.Далее выбор насосов производится по каталогу (Приложение 5). Прежде всего следует по сводному графику в каталог подобрать марку насоса, обеспечивающего Hn и Q . Структура сводного графика приведена на рисунке.

На этом графике криволинейные четырехугольник» изображают оптимальные участки главных характеристик насосов. Главной характеристикой насоса является зависимость Н-Q между его напором и подачей. Положение этой кривой зависит для данного насоса от скорости вращения и от диаметра колеса. Если заводом-изготовителем насоса разрешается его эксплуатация в определенном диапазоне изменения скорости вращения и диаметра насоса, оптимальная область работы насоса ограничена соответствующими Н-Qкривыми; соответствующими постоянному значению минимально допустимого КПД. Именно эти отрезки кривых H-Q и зоны работы насосов изображены на сводных графиках в каталогах.Для подбора насоса или насосов, обеспечивающих заданные условия работы трубопровода, поступают следующим образом. На сводном графике находят положение рабочей точки, координаты которой являются найденными значениями подачи и напора насоса.

В первом случае (Q1,Н1 на рис. 2.4) соответствует насос I. Во втором случае (Q2, Н2) из-за отсутствия насоса с требуемой подачей следует проверить существование насоса, обеспечивающего заданный напор Н при подаче 1/2Q2. В рассматриваемом случае этому условию соответствует насос II. Два таких насоса, включенных параллельно, обеспечат получение необходимых значений подачи Q2 и напора Н2.

Рисунок 2.4

Если не удается отыскать насос П, продолжается поиск для значений подачи, равных 1/3 Q2, 1/4 Q2 ... до получения удовлетворительных результатов. В третьем случае (Q3, Н3 ) из-за отсутствия насоса с требуемым напором, следует проверить существование насоса, обеспечивающего заданную подачу Q3 при напоре 1/2 Нз или 1/3 H3, 1/4 Н3 ...

Соответствующее количество насосов» включенных последовательно, обеспечит получение необходимых значений подачи Q3 и напора Нз . Дня случая, показанного на рис. 2.4, два насоса Ш, работающих последовательно, обеспечат получение заданных параметров. Насос считается подходящим для обеспечения заданных условий работы проектируемого трубопровода, если одна из его главных характеристик проходит через требуемую рабочую точку или выше нее. Превышение напора над заданным не должно быть

больше 5 %.

2.8 Определение высоты установки насоса над горизонтом воды

Вакуумметрическая высота всасывания  , м вод. Ст. выражается в метрах столба подаваемой жидкости, считая по показанию вакуумметра, отнесенному к оси насоса, и подсчитывается по следующему выражению:

, м вод. Ст. выражается в метрах столба подаваемой жидкости, считая по показанию вакуумметра, отнесенному к оси насоса, и подсчитывается по следующему выражению:

, (2.14)

, (2.14)

где  - расстояние в метрах по вертикали от нижнего уровня до места присоединения к насосу трубки вакуумметра;

- расстояние в метрах по вертикали от нижнего уровня до места присоединения к насосу трубки вакуумметра;

- сумма потерь напора в подводящем (всасывающем) трубопроводе на трение и местные сопротивления, выраженная в м;

- сумма потерь напора в подводящем (всасывающем) трубопроводе на трение и местные сопротивления, выраженная в м;

- скорость в м/сек в месте присоединения трубки вакуумметра;

- скорость в м/сек в месте присоединения трубки вакуумметра;

- расстояние по вертикали от точки присоединения трубки вакуумметра до оси насоса.

- расстояние по вертикали от точки присоединения трубки вакуумметра до оси насоса.

В настоящем каталоге даны допустимые вакуумметрические высоты всасывания  для воды с температурой до 200 и при атмосферном давлении, равном 10 м вод. Ст.

для воды с температурой до 200 и при атмосферном давлении, равном 10 м вод. Ст.

При подаче насосом жидкости из закрытых резервуаров, где она находится под давлением собственных паров, насосы должны работать с подпором  (например, конденсатные и питательные насосы).

(например, конденсатные и питательные насосы).

Величины подпоров на входном патрубке, отнесенные к оси насоса, указаны в каталоге в метрах столба подаваемой жидкости, сверх упругости ее паров.

Высота всасывания  соответствует определенной подаче Q насоса и определенному числу оборотов

соответствует определенной подаче Q насоса и определенному числу оборотов  в минуту и должна быть меньше или равна

в минуту и должна быть меньше или равна  по выражению для

по выражению для  .

.

Если насос предназначен для подачи жидкости при определенном давлении ее паров или будет установлен в местности, где атмосферное давление отличается от нормального, необходимо вводить поправки к указанным в каталоге величинам  для выбранного насоса.

для выбранного насоса.

Искомая  , м вод. Ст. определиться по зависимости

, м вод. Ст. определиться по зависимости

(2.15)

(2.15)

где  - допустимая вакуумметрическая высота всасывания в м вод. Ст. по каталогу или полученная по зависимости;

- допустимая вакуумметрическая высота всасывания в м вод. Ст. по каталогу или полученная по зависимости;

- барометрическое давление в местности, где устанавливается насос, выраженное в метрах столба подаваемой жидкости при ее температуре;

- барометрическое давление в местности, где устанавливается насос, выраженное в метрах столба подаваемой жидкости при ее температуре;

- давление насыщенных паров подаваемой жидкости, выраженное в метрах столба этой жидкости при ее температуре.

- давление насыщенных паров подаваемой жидкости, выраженное в метрах столба этой жидкости при ее температуре.

Зависимость давления атмосферы от высоты над уровнем моря показана на рисунке 2.5 в метрах столба холодной воды.

Для жидкости с другим удельным весом барометрическое давление , м вод. Ст. выраженной в метрах столба этой жидкости, определяется по зависимости:

, м вод. Ст. выраженной в метрах столба этой жидкости, определяется по зависимости:

(2.16)

(2.16)

где  - вес единицы объема перекачиваемой жидкости в кг при ее температуре.

- вес единицы объема перекачиваемой жидкости в кг при ее температуре.

Рисунок 2.5 Зависимость атмосферного давления, выраженного в м. Вод. Ст., от высоты над уровнем моря

|

Рисунок 2.6 Зависимость удельного веса воды от ее температуры

Технические данные насоса зависят от физических и химических свойств подаваемой им жидкости. Так, на допустимую высоту всасывания насоса влияют удельный вес  жидкости и ее температура, а также упругость паров жидкости.

жидкости и ее температура, а также упругость паров жидкости.

Зависимость удельного веса воды от температуры показана на рисунке 2.6.

Зависимость давления насыщенного водяного пара от температуры показана на рисунке 2.7 в м. вод. ст. соответствующей температуры.

Удельный вес жидкости не влияет на Q и H. Характеристика H-Q насоса, в которой H выражено в м. ст. жидкости, а Q в м3/сек, действительна для любой жидкости. Мощность на валу насоса прямо пропорциональна удельному весу жидкости.

Вязкость жидкости и содержание в ней абразивных примесей влияют на развиваемый насосом напор, подачу, к.п.д. и высоту всасывания. Поэтому применение указанных в настоящем каталоге насосов для подачи жидкостей вязких и содержащих абразивные примеси, возможно, лишь по согласованию с заводом-изготовителем.

Поле Q-H, перекрываемое одним насосом. Расширение области применения насоса при постоянном числе оборотов достигается:

а) для центробежных насосов всех типов – смещением рабочего режима по кривой H - Q и обточкой рабочего колеса по выходному диаметру и дополнительно для секционных центробежных насосов – изменением числа ступеней и формы каналов лопаточного отвода (направляющего аппарата);

б) для осевых (пропеллерных) насосов – смещением рабочего режима по кривой H – Q и изменением угла установки лопастей рабочего колеса.

Границы области применения, т.е. поля H – Q насоса, устанавливает завод-изготовитель.

|

Рисунок 2.7 – Зависимость давления насыщенного водяного пара от температуры, выраженная в м. Вод. Ст. соответствующие температуры.

На помещенных в настоящем каталоге рабочих характеристиках границы рекомендуемой (по подаче и напору) области применения насосов отмечены волнистыми линиями. Сплошные кривые H – Q относятся к рабочему колесу с нормальным выходным диаметром, пунктирные – к колесу, обточенному по выходному диаметру. Диаметры тех и других колес указаны на характеристике.

Величины высот всасывания, указанные на характеристиках насосов и в таблицах технических данных, действительны при подаче насосами воды с температурой до 200 и при нормальном атмосферном давлении – 10 м вод. Ст. (735,5 мм рт. ст.). При подаче насосом воды или иной жидкости с более высокой температурой и при ином атмосферном давлении высоту всасывания или величину подпора следует определять, руководствуясь вышеприведенными указаниями и формулами.

Принимая во внимание возможные при работе колебания подачи насоса, рекомендуется уменьшать указанные в соответствующих таблицах и на характеристиках значения высот всасывания на 0,5 – 1,5 м.

В случае работы насоса при переменном геометрическом напоре Hг, когда подача насоса может уменьшаться и увеличиваться, насос необходимо устанавливать так, чтобы или высота всасывания была не больше или подпор не меньше их величин, соответствующих наибольшей подаче насоса, возможной в данной установке.

III ГИДРАВЛИЧЕСКИЙ РАСЧЕТ КОРОТКОГО ТРУБОПРОВОДА

Гидравлический расчет короткого трубопровода (рис. 3.1) состоит из определения суммарных потерь напора на трение и местных сопротивлениях, длин начальных участков трубопроводов.

Рисунок 3.1. Схема короткого трубопровода

3.1 Расчет потерь напора на трение

Потери на трение на участках  , м. определяются по формуле Дарси-Вейсбаха:

, м. определяются по формуле Дарси-Вейсбаха:

, (3.1)

, (3.1)

где  - скорость жидкости на участке, м/с;

- скорость жидкости на участке, м/с;

- диаметр участка, м;

- диаметр участка, м;

- длина участка, м.

- длина участка, м.

- коэффициент гидравлического трения, который зависит от числа Re и от безразмерной величины, характеризующей пограничную геометрию трубы.

- коэффициент гидравлического трения, который зависит от числа Re и от безразмерной величины, характеризующей пограничную геометрию трубы.

Под пограничной геометрией следует понимать не только форму живого сечения, но и геометрические характеристики

поверхности трубы – относительную шероховатость или относительную гладкость

или относительную гладкость  , где

, где  - средняя высота выступа шероховатости. Абсолютная шероховатость различных трубопроводов приведена в Приложении.

- средняя высота выступа шероховатости. Абсолютная шероховатость различных трубопроводов приведена в Приложении.

Зависимость  впервые была установлена в опытах Никурадзе и Зегджи, выполненных для плотной, однородной, равномерной шероховатости из песка, формированной на поверхности круглых труб. При этом были выведены четыре характерные области зависимости

впервые была установлена в опытах Никурадзе и Зегджи, выполненных для плотной, однородной, равномерной шероховатости из песка, формированной на поверхности круглых труб. При этом были выведены четыре характерные области зависимости  от Re и

от Re и  :

:

1. Область ламинарного течения ( ). В этом случае справедлива формула Пуазейля

). В этом случае справедлива формула Пуазейля

; (3.2)

; (3.2)

2. Область гладкостенного режима течения и область гидравлически гладких труб ( ). В этой области вязкий подслой, в котором течение практически можно считать ламинарным, полностью закрывает выступы шероховатости стенки и движение турбулентного ядра потока происходит как бы в гладкой трубе. Для коэффициента гидравлического трения справедлива формула Блазиуса:

). В этой области вязкий подслой, в котором течение практически можно считать ламинарным, полностью закрывает выступы шероховатости стенки и движение турбулентного ядра потока происходит как бы в гладкой трубе. Для коэффициента гидравлического трения справедлива формула Блазиуса:

; (3.3)

; (3.3)

Здесь коэффициент  зависит только от Re, однако граница области для каждой данной трубы зависит от

зависит только от Re, однако граница области для каждой данной трубы зависит от  ;

;

3. Область доквадратичного сопротивления  . Коэффициент

. Коэффициент  рассчитывается по формуле Альтшуля:

рассчитывается по формуле Альтшуля:

; (3.4)

; (3.4)

4. Область квадратичного сопротивления  . Коэффициент

. Коэффициент  рассчитывается по зависимости Прандтля-Никурадзе:

рассчитывается по зависимости Прандтля-Никурадзе:

. (3.5)

. (3.5)

Скорость жидкости Wi, м/с. на участке определим из уравнения неразрывности:

, (3.6)

, (3.6)

где  - плотность жидкости;

- плотность жидкости;

- площадь сечения трубы на участке, м2;

- площадь сечения трубы на участке, м2;

- массовый расход жидкости, кг/с.

- массовый расход жидкости, кг/с.

Площадь сечения трубы Fi, м2 на участке определит по формуле:

(3.7)

(3.7)

Чтобы определить коэффициент Дарси необходимо выяснить, какой реализуется режим течения на данном участке. Найдем число Рейнольдса Re, по формуле:

, (3.8)

, (3.8)

где  кинетический коэффициент вязкости, м2/с.

кинетический коэффициент вязкости, м2/с.

Суммарные потери напора H∑, м. на трение составят:

(3.9)

(3.9)

3.2 Определение потерь напора на местных сопротивлениях

Потери напора  , м. на местном сопротивлении находим по формуле Вейсбаха:

, м. на местном сопротивлении находим по формуле Вейсбаха:

(3.10)

(3.10)

где  - коэффициент потерь на местном сопротивлении. Рассчитывается для данного местного сопротивления (см. Приложение 4).

- коэффициент потерь на местном сопротивлении. Рассчитывается для данного местного сопротивления (см. Приложение 4).

- скорость потока на местном сопротивлении, м/с. Рассчитывается из уравнения неразрывности по входному или выходному сечению местного сопротивления в зависимости от типа местного сопротивления

- скорость потока на местном сопротивлении, м/с. Рассчитывается из уравнения неразрывности по входному или выходному сечению местного сопротивления в зависимости от типа местного сопротивления

(Приложение 4).

(3.11)

(3.11)

где  - площадь входного или выходного сечения местного сопротивления.

- площадь входного или выходного сечения местного сопротивления.

Более подробную информацию о Коэффитциентах местного сопротивления можно найти в учебном пособии: Фалеев В.В., Дроздов И.Г., Фалеев С.В. Гидравлические расчеты в теплоэнергетических системах: Учебное пособие. Воронеж: Издательство ВГТУ, 2000.

Суммарные потери напора HM∑ , м. на местных сопротивлениях

(3.12)

(3.12)

3.3. Начальные участки труб

На входе в трубу или канал образуется динамический пограничный слой, толщина которого на входном сечении равна нулю, а затем по мере удаления от входного сечения постепенно нарастает. На некотором расстоянии от входного сечения  динамический пограничный слой увеличивается настолько, что он заполняет все сечение трубы (канала). Если процесс течения рабочей среды является изотермическим, то профиль скорости в сечении трубы или канала, после того как динамические пограничные слои сомкнулись, практически не изменяется и остается постоянным (рис.3.2). Расстояние

динамический пограничный слой увеличивается настолько, что он заполняет все сечение трубы (канала). Если процесс течения рабочей среды является изотермическим, то профиль скорости в сечении трубы или канала, после того как динамические пограничные слои сомкнулись, практически не изменяется и остается постоянным (рис.3.2). Расстояние  , на котором происходит смыкание динамических пограничных слоев, называется длиной начального участка (длиной динамической стабилизации потока).

, на котором происходит смыкание динамических пограничных слоев, называется длиной начального участка (длиной динамической стабилизации потока).

|

|

Рисунок 3.2

Стабилизация течения при возникновении турбулентности на входной кромке трубы наступает на расстоянии

(

( ) (3.13)

) (3.13)

Если же организован плавный вход, то развивается ламинарный пограничный слой и в диапазоне чисел Рейнольдса  можно использовать соотношение

можно использовать соотношение

. (3.14)

. (3.14)

Формулы (3.13) и (3.14) справедливы при использовании течений жидкости и газа на начальном участке.

Для вполне шероховатых круглых труб справедлива формула Г.В.Филиппова

, (3.15)

, (3.15)

где  - коэффициент гидравлического трения для стабилизированного течения в трубе.

- коэффициент гидравлического трения для стабилизированного течения в трубе.

Эта формула справедлива для гидравлических гладких труб и в переходной области турбулентного режима.

Коэффициент гидравлического трения начального участка трубы (канала) больше, чем той части трубы (канала), где течение стабилизировалось.

Для ламинарного изотермического течения

. (3.16)

. (3.16)

При турбулентном течении на начальном участке прямой трубы

. (3.17)

. (3.17)

На начальном участке

, (3.18)

, (3.18)

где  определяется по формуле (3.13).

определяется по формуле (3.13).

3.4 Суммарные потери напора в трубопроводе

Суммарные потери напора H∑, м. в трубопроводе складываются из потерь на трение и местных сопротивлениях

(3.19)

(3.19)

Если , то трубопровод считается гидравлически длинным, в противном случае – гидравлически коротким.

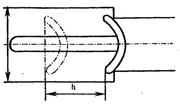

IV ГАЗОДИНАМИЧЕСКИЙ РАСЧЕТ СОПЛА ЛАВАЛЯ

4.1 Постановка задачиРисунок 4.1 Сопло Лаваля

В любом сечении сопла Лаваля газовый поток обладает следующими параметрами:  - давление;

- давление;  - температура;

- температура;  - плотность;

- плотность;  - скорость звука;

- скорость звука;  - скорость потока;

- скорость потока;  - коэффициент скорости;

- коэффициент скорости;  - число Маха.

- число Маха.

В исходных условиях задана только часть параметров в отдельных сечениях. Требуется, используя соотношения газовой динамики, рассчитать недостающие параметры во входном, критическом, выходном и дополнительных А, В, С, D сечениях.

Общая методика заключается в следующем:

1. Восстанавливают недостающие параметры торможения;

2. Рассчитывают критические параметры;

3. Определяют входные параметры по входной скорости ;

;

4. По давлению на срезе сопла  определяют выходные параметры;

определяют выходные параметры;

5. Определяют параметры в дополнительных сечениях А, В, С, D задаваясь скоростью в сечениях.

6. Проводят геометрический расчет сопла по углам раствора входной и выходной части.

7. Результаты расчетов сводят в таблицу и строят графики распределения параметров по длине сопла Лаваля.

При расчете сопла Лаваля пользуются следующие соотношения газовой динамики. Скорость звука а, м/с. текущая

(4.1)

(4.1)

где  - показатель адиабаты;

- показатель адиабаты;

- газовая постоянная;

- газовая постоянная;

- температура в

- температура в  сечении, К.

сечении, К.

Уравнение Клапейрона

(4.2)

(4.2)

Уравнение неразрывности для массового расхода m:

, (4.3)

, (4.3)

где  - площадь сечения, м2.

- площадь сечения, м2.

Число Маха М:

(4.4)

(4.4)

Коэффициент скорости  :

:

(4.5)

(4.5)

где  - скорость звука в критическом сечении, м/с

- скорость звука в критическом сечении, м/с

Газодинамические функции давления:

(4.6)

(4.6)

Температуры

, (4.7)

, (4.7)

плотности

, (4.8)

, (4.8)

где  - давление, температура и плотность заторможенного потока соответственно.

- давление, температура и плотность заторможенного потока соответственно.

4.2 Расчет параметров торможения

По известным параметрам торможения давлению  и температуре

и температуре  определяем плотность

определяем плотность  из уравнения Клапейрона (4.2) и скорость звука

из уравнения Клапейрона (4.2) и скорость звука  по зависимости (4.1).

по зависимости (4.1).

4.3 Расчет параметров газа в критическом сечении

Критическое сечение рассчитывается из условий достижения критической скорости потока, равной скорости звука  , откуда следует, что коэффициент скорости

, откуда следует, что коэффициент скорости  , число Маха

, число Маха  . Используя газодинамические функции (4.6 – 4.8) находим критические давление

. Используя газодинамические функции (4.6 – 4.8) находим критические давление  , температуру

, температуру  и плотность

и плотность  . Из (4.1) определяем критические скорость звука

. Из (4.1) определяем критические скорость звука  и скорость потока

и скорость потока  . С помощью уравнения неразрывности (4.3) находим площадь критического сечения

. С помощью уравнения неразрывности (4.3) находим площадь критического сечения  и диаметр

и диаметр  .

.

4.4 Расчет параметров газа во входном сечении

По заданной скорости газа на входе в сопло  находят значения коэффициентов скорости

находят значения коэффициентов скорости  и числа Маха

и числа Маха  по (4.4 – 4.5). Далее из газодинамических функций (4.6 – 4.8) определяют входные давление

по (4.4 – 4.5). Далее из газодинамических функций (4.6 – 4.8) определяют входные давление  , температуру

, температуру  и плотность

и плотность  .

.

4.5 Расчет параметров газа в выходном сечении

В выходном сечении необходимо соблюсти условия равенства давлений на выходе  и срезе сопла

и срезе сопла  (внешнего давления окружающей среды). Для этого из (4.6) выражаем коэффициент скорости на выходе

(внешнего давления окружающей среды). Для этого из (4.6) выражаем коэффициент скорости на выходе  через давление

через давление  .. Далее из (4.5) находим скорость на выходе

.. Далее из (4.5) находим скорость на выходе  , а из (4.4) число Маха

, а из (4.4) число Маха  . Используя газодинамические функции (4.7, 4.8), определяем температуру

. Используя газодинамические функции (4.7, 4.8), определяем температуру  и плотность

и плотность  на выходе. С помощью уравнения неразрывности (4.3) находим площадь выходного сечения

на выходе. С помощью уравнения неразрывности (4.3) находим площадь выходного сечения  и диаметр

и диаметр  .

.

4.6 Расчет параметров газа в дополнительных сечениях

Зададимся значением скорости газа в дополнительных сечениях А, В. Для этого разобьем промежуток скоростей между входным и критическим сечениями на три равных интервала и присвоим полученные значения скоростям в сечении А и В -  и

и  соответственно. Аналогично поступим для сечений С и D, только разбивать будем промежуток скоростей между критическим и выходным сечениями.

соответственно. Аналогично поступим для сечений С и D, только разбивать будем промежуток скоростей между критическим и выходным сечениями.

Далее по известной скорости в сечении А  находим значения коэффициента скорости

находим значения коэффициента скорости  и числа Маха

и числа Маха  по (4.4 – 4.5). Затем из газодинамических функций (4.6 – 4.8) определяем давление

по (4.4 – 4.5). Затем из газодинамических функций (4.6 – 4.8) определяем давление  , температуру

, температуру  и плотность

и плотность  в сечении А, с помощью уравнения неразрывности (4.3) находим площадь сечения

в сечении А, с помощью уравнения неразрывности (4.3) находим площадь сечения  и диаметр

и диаметр  .

.

Для сечений В, С и D расчет проводим аналогично.

4.7 Геометрический расчет сопла

Геометрический расчет сопла заключается в определении длин входной части  и выходной части

и выходной части  . Расчет ведем по известным диаметрам на входе

. Расчет ведем по известным диаметрам на входе  , в критике

, в критике  и выходе

и выходе  , а так же углы раствора входной

, а так же углы раствора входной  и выходной

и выходной  частей сопла Лаваля.

частей сопла Лаваля.

Результаты газодинамического и геометрического расчетов сводятся в таблицу по форме и представляются в виде графиков.

Таблица 4.1

Результаты расчета

| Р, МПа |  ,

кг/м3 ,

кг/м3

| Т, К | W, м/с |  , м/с , м/с

|

| М | F, м2 | d, м | |

| Вход | |||||||||

| Сеч. А | |||||||||

| Сеч. В | |||||||||

| Критика | |||||||||

| Сеч. В | |||||||||

| Сеч. Г | |||||||||

| Выход | |||||||||

| Парам. тормож. |

Внутренние диаметры, принятые при составлении таблиц для гидравлического расчета стальных и чугунных водопроводных труб (размеры в мм)

| Трубы стальные водогазопроводные (ГОСТ 3262-75) | Условный проход, d | Трубы стальные электросварные (ГОСТ 10704-76 м ГОСТ 8696-74) | Трубы чугунные напорные (ГОСТ 9583-75) | |||||||||

| Условный проход, d | Наружный диаметр | Расчетный внутренний диаметр труб, dp | Наружный диаметр | Толщина стенки | Расчетный внутренний диаметр труб, dp | класс ЛА | класс А | |||||

| Расчетный внутренний диаметр труб, dp | ||||||||||||

| Новых | неновых | новых | неновых | |||||||||

| - - - - - - - - - | 10,2 13,5 17,0 21,3 26,8 33,5 42,3 48,0 60,0 75,5 88,5 101,3 114,0 140,0 165,0 - - - - - - - - - | 6,2 9,1 12,6 15,7 21,2 27,1 35,9 41,0 53,0 67,5 80,5 93,3 105,0 131,0 156,0 - - - - - - - - - | 5,2 8,1 11,6 14,7 20,2 26,1 34,9 40,0 52,0 66,5 79,5 92,3 104,0 130,0 155,0 - - - - - - - - - | 75/65 | 2,5 2,5 2,5 3,0 3,0 3,0 4,5 4,5 4,5 6,0 7,0 7,0 7,0 7,0 7,0 7,0 7,0 8,0 8,0 8,0 9,0 10,0 10,0 10,0 | - - 67,6 83,6 103,0 128,2 153,4 - 203,6 254,0 304,4 - - - - - - - - - - - - - | - - 66,6 82,6 102,0 127,2 152,4 - 202,6 253,0 304,4 - - - - - - - - - - - - - | - - - - - - - - - - - 352,4 401,4 450,6 500,8 600,2 699,4 799,8 899,2 998,4 - - - - | - - - - - - - - - - - 352,4 401,4 450,6 500,8 600,2 699,4 799,8 899,2 998,4 - - - - |

ПРИЛОЖЕНИЕ 2

Абсолютная шероховатость  труб и каналов

труб и каналов

| Характеристика поверхности труб и каналов |  , мм , мм

|

| 1. Цельнотянутые трубы | |

| Технические гладкие из латуни, меди, свинца | 0,0015-0,0100 |

| Новые стальные | 0,020 – 0,10 |

| Стальные, очищенные после многих лет эксплуатации | До 0,040 |

| Стальные водяные системы отопления | 0,020 |

| Стальные нефтепроводы для средних условий эксплуатации | 0,020 |

| Стальные водопроводные, находящиеся в эксплуатации | 1,20 |

| 2. Цельносварные стальные трубы | |

| Новые или старые в лучшем состоянии, сварные или клепанные соединения | 0,04 – 0,10 |

| Новые битумизированные | 0,05 |

| Бывшие в эксплуатации | 0,10 – 0,15 |

| Изнутри покрытие лаком, но не свободные от окисления, загрязненные в процессе эксплуатации на воде, но не корродированные | 0,95 – 1,00 |

| С двойной поперечной клепкой, некорродированные; загрязненные в процессе эксплуатации на воде | 1,20 – 1,50 |

| С двойной поперечной клепкой, сильно корродированные | 2,0 |

| Со значительными отложениями | 2,0 – 4,0 |

| 3. Клепанные стальные трубы | |

| Клепанные вдоль и поперек по одному ряду заклепок; изнутри покрытые лаком; хорошее состояние поверхности | 0,30 – 0,40 |

| С двойной продольной клепкой и простой поперечной клепкой; изнутри покрытые лаком или без лака, но некорродированные | 0,60 – 0,70 |

| С простой поперечной и двойной продольной клепкой; изнутри просмоленные | 1,20 – 1,30 |

| С четырьмя- шестью продольными рядами клепки; длительное время в эксплуатации | 2,0 |

| С четырьмя поперечными и шестью продольными рядами клепки; соединения изнутри перекрыты | 4,0 |

| 4. Оцинкованные стальные трубы | |

| Чистая оцинковка, новые трубы | 0,07 – 0,10 |

| Обычная оцинковка, новые трубы | 0,10 – 0,15 |

| 5. Трубы, оцинкованные из листовой стали | |

| Новые | 0,15 |

| Бывшие в эксплуатации на воде | 0,18 |

| 6. Чугунные трубы | |

| Новые | 0,25 – 1,00 |

| Новые битумизированные | 0,10 – 0,15 |

| Асфальтированные | 0,12 – 0,30 |

| Водопроводные, бывшие в эксплуатации | 1,4 |

| Бывшие в эксплуатации, корродированные | 1,0 – 1,5 |

| С отложениями | 1,0 – 1,5 |

| Со значительными отложениями | 2,0 – 4,0 |

| Очищенные после многолетней эксплуатации | 0,3 – 1,5 |

| Сильно корродированные | До 3,0 |

| 7. Бетонные, цементные и другие трубы | |

| Бетонные трубы при хорошей поверхности с затиркой | 0,3 – 0,8 |

| Бетонные трубы при среднем качестве работ | 2,5 |

| Бетонные трубы с грубой (шероховатой) поверхностью | 3,0 – 9,0 |

| Железобетонные трубы | 2,5 |

| Асбоцементные трубы, новые | 0,05 – 0,10 |

| Асбоцементные трубы, бывшие в эксплуатации | 0,60 |

| Цементные трубы при сглаженной поверхности | 0,3 – 0,8 |

| Цементные Турбы при необработанной поверхности | 1,0 – 2,0 |

| Цементные труб с несглаженным цементным раствором в местах соединений | 1,9 – 6,4 |

Значения модулей расхода круглых труб для квадратичной области

,

мм ,

мм

| Новые стальные | Нормальные | Новые чугунные | ||||||

, л/с , л/с

|  /1000 /1000

| 1000/

|  , л/с , л/с

|  /1000 /1000

| 1000/

|  , л/с , л/с

|  /1000 /1000

| 1000/

| |

| 8,313 | 0,0691 | 14,482 | 9,948 | 0,0989 | 10,111 | 10,10 | 0,1020 | 9,804 | |

| 24,77 | 0,6136 | 1,6297 | 29,27 | 0,8567 | 1,1682 | 29,80 | 0,8821 | 1,1337 | |

| 53,61 | 2,874 | 0,34795 | 62,85 | 3,950 | 0,25316 | 63,83 | 4,061 | 0,24624 | |

| 97,39 | 9,485 | 0,10543 | 113,5 | 12,885 | 0,07763 | 115,1 | 13,248 | 0,07548 | |

| 158,4 | 25,091 | 0,03985 | 183,9 | 33,819 | 0,02958 | 186,3 | 34,708 | 0,028811 | |

| 340,8 | 116,15 | 0,00861 | 393,0 | 154,45 | 0,00647 | 398,0 | 158,40 | 0,00631 | |

| 616,4 | 379,0 | 0,00263 | 707,6 | 500,70 | 0,00200 | 716,3 | 512,09 | 0,00195 | |

| 999,03 | 998,6 | 0,00100 | 0,766×10-3 | 0,747×10-3 | |||||

| 0,443×10-3 | 0,340×10-3 | 0,333×10-3 | |||||||

| 0,218×10-3 | 0,169×10-3 | 0,165×10-3 | |||||||

| 0,117×10-3 | 0,909×10-4 | 0,889×10-4 | |||||||

| 0,672×10-4 | 0,523×10-4 | 0,511×10-4 | |||||||

| 0,57×10-4 | 0,201×10-4 | 0,197×10-4 | |||||||

| 0,114×10-4 | 0,897×10-4 | 0,878×10-5 | |||||||

| 0,565×10-5 | 0,446×10-5 | 0,437×10-5 | |||||||

| 0,304×10-5 | 0,241×10-5 | 0,126×10-5 | |||||||

| 0,175×10-5 | 0,139×10-5 | 0,136×10-5 | |||||||

| 0,106×10-5 | 0,844×10-6 | 0,827×10-6 | |||||||

| 0,671×10-6 | 0,536×10-6 | 0,525×10-6 | |||||||

| 0,441×10-6 | 0,353×10-6 | 0,346×10-6 | |||||||

| 0,299×10-6 | 0,24×10-6 | 0,235×10-6 |

ПРИЛОЖЕНИЕ 4

Таблица КМС

| Наименование местного сопротивления | Коэффициент местного сопротивления (КМС) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Внезапное расширение потока Внезапное расширение потока

|

- отнесено к средней скорости перед сопротивлением; - отнесено к средней скорости перед сопротивлением;

- отнесено к средней скорости за сопротивлением - отнесено к средней скорости за сопротивлением

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Плавное расширение (диффузор)

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Внезапное сужение

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Плавное сужение (конфузор)

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Колено без закруглений

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Закругленное колено, отвод

|  а)

а)  б)

б)

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сегментное колено (5-6 звеньев)

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Колена

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сварные стыки в трубах

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Решетка внутри канала (отверстия с острыми краями)

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сетчатые фильтры:

а) на входных отверстиях труб; б) сетка с квадратными ячейками

| а)

- суммарная площадь отверстий сетки;

б) - суммарная площадь отверстий сетки;

б)  , ,

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Задвижка

| Значения

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Вентиль обыкновенный

| При полном открытии

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Вентиль прямоточный

| При полном открытии

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Вентиль Косва (полное открытие) |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Вентиль Рей (полное открытие |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Пробковый кран

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Кран двойной регулировки при полном открытии |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Дисковый (дроссельный, поворотный) клапан

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Шарнирный клапан

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Кольцевой затвор

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Конусный клапан

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Шаровый клапан

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Приемные клапаны насосов |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Обратный клапан (d – диаметр трубы, мм) |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Компенсаторы: а) сальниковый разгруженный; б) П-образный гладкий (d – диаметр трубы, мм); в) лирообразный гладкий; г) лирообразный с фальцами | а)  б)

б)

в) г) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Водоотделитель |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Грязевик |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Тройники:

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Крестовины: а) на проходе б) на повороте |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коробы с центральным подводом (отводом)

| а) раздающие коробы

б) собирающие

б) собирающие

суммарные площади сечения подводящих и отводящих каналов суммарные площади сечения подводящих и отводящих каналов

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Коробы с торцевым подводом (отводом)

| а) раздающие коробы

б) собирающие коробы

б) собирающие коробы

где

где  - площадь поперечного сечения короба - площадь поперечного сечения короба

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Элементы теплообменных аппаратов: а) входная и выходная камеры (удар и поворот); |

1,5 1,5

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| б) поворот на 1800 из одной секции в другую через промежуточную камеру; |  2,5 2,5

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| в) то же, через колено в секционных подогревателях; |  2,0 2,0

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| г) вход в межтрубное пространство под углом 900 к рабочему потоку; |  1,5 1,5

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| д) поворот на 1800 в U-образной трубке; |  0,5 0,5

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| е) переход из одной секции в другую (межтрубный поток); |  2,5 2,5

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ж) поворот на 1800 через перегородку в межтрубном пространстве; |  1,5 1,5

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| з) огибание перегородок, поддерживающих трубы; |  0,5 0,5

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| и) выход из межтрубного пространства под углом 900 |  1,0 1,0

|

ПРИЛОЖЕНИЕ 5

Таблица насосов

| № п/п | Марка насоса | Подача, Q | Полный напор, Н, м | Допустимая вакуумметрическая высота всасывания | |

| в м3/час | в л/сек | ||||

| 1 ½К –6 и Е1 ½КМ-6 | 1,6 3,0 3,9 | 20,3 17,4 | 6,6 6,7 6,0 | ||

| 1 ½К – 6а | 9,5 13,5 | 1,4 2,6 3,8 | 14,2 11,2 | 6,5 6,9 6,1 | |

| 1 ½К – 6б | 4,5 | 1,3 2,5 3,6 | 12,8 11,4 8,8 | 6,4 7,0 6,3 | |

| 2К-6а и 2КМ-6а | 2,8 5,5 8,3 | 28,5 25,2 | 8,7 7,2 5,7 | ||

| 2К-6б и 2КМ-6б | 2,8 5,5 6,9 | 22,0 18,8 16,4 | 8,7 7,2 6,6 | ||

| 2К-9 и У2КМ-9 | 5,5 6,1 | 18,5 17,5 | 6,8 6,4 | ||

| 2К-9а | 2,8 4,7 5,8 | 16,8 13,2 | 8,1 7,3 6,6 | ||

| 2К-9б | 2,8 4,2 5,5 | 10,3 | 8,1 7,6 6,8 | ||

| 3К-6 и 3КМ-6 | 8,3 12,5 16,7 19,5 | 44,5 | 7,7 6,7 5,6 4,7 | ||

| 3К-6а и 3КМ-6а | 8,3 11,1 13,9 | 41,5 37,5 30,0 | 7,5 7,1 6,4 5,3 | ||

| 3К-9 | 8,3 12,5 | 34,8 | 2,9 | ||

| 3К-9а | 9,7 12,5 | 24,2 22,5 19,5 | 6,9 6,0 | ||

| 4К-6 и 4КМ-6 | 37,5 | 72,5 | 7,1 6,2 5,1 | ||

| 4К-6а и 4КМ-6а | 18,0 23,6 29,2 34,7 | 82,0 76,0 69,5 61,6 | 7,1 6,4 5,5 4,6 | ||

| 4К-8 и 4КМ-8 | 19,4 30,4 33,4 | 54,9 47,8 | 5,3 3,8 | ||

| 4К-8а и 4КМ-8а | 19,4 30,4 | 36,8 | 5,3 | ||

| 4К-12 и 4КМ-12 | 33,3 | 37,7 34,6 | 6,7 5,8 3,3 | ||

| 4К-12а и 4КМ-12а | 16,7 23,6 23,3 | 31,6 28,6 23,3 | 6,9 4,5 | ||

| 4К-18 | 16,7 22,2 27,8 | 25,7 22,8 18,9 | 5,4 5,3 4,2 | ||

| 4К-18а | 13,9 19,5 25,0 | 20,7 18,2 14,3 | 5,4 5,3 5,2 | ||

| 6К-8 и 6КМ-8 | 30,6 38,8 47,2 52,8 | 36,5 35,9 32,5 | 6,6 6,3 5,9 5,4 | ||

| 6К-8а и 6ЛЬ-8а | 30,6 38,8 47,2 | 30,5 28,6 25,8 | 6,6 6,3 5,9 5,8 | ||

| 6Л-8б и 6КМ-8б | 30,6 38,8 | 24,4 | 6,6 6,3 5,9 | ||

| 6К-12 и 6КМ-12 | 30,6 44,5 55,6 | 22,7 20,1 17,1 | 8,5 7,9 | ||

| 6К-12а и 6КМ-12а | 26,4 41,7 | 17,8 12,6 | 8,6 7,6 | ||

| 8К-12 и 8Км-12 | 61,1 77,8 94,5 | 29,4 25,4 | 6,5 5,6 4,7 | ||

| 8К-12а и 8КМ-12а | 55,6 69,5 80,5 | 21,8 | 6,7 6,1 5,5 | ||

| 8К-18 и 8КМ-18 | 79,1 | 20,7 18,9 | 6,2 5,5 | ||

| 8К-18а и 8КМ-18а | 55,5 72,2 | 17,5 15,7 12,7 | 6,5 5,7 5,2 |