рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Электроника

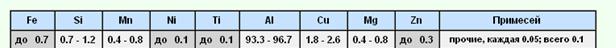

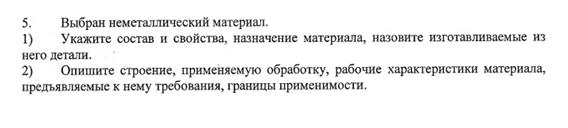

- /

- Режим термообработки:Нагрев до температуры закалки 830ºС, охлаждение в воде. После закалки проводят высокий отпуск при температуре 600ºС.

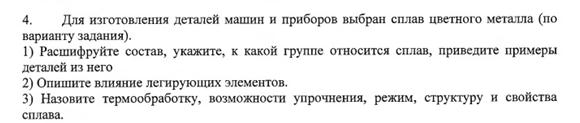

Реферат Курсовая Конспект

Режим термообработки:Нагрев до температуры закалки 830ºС, охлаждение в воде. После закалки проводят высокий отпуск при температуре 600ºС.

Режим термообработки:Нагрев до температуры закалки 830ºС, охлаждение в воде. После закалки проводят высокий отпуск при температуре 600ºС. - раздел Электроника, Рис.2 Диаграмма железо-цементит участок Структура После Термообработки-Сорбит Отпуска. Сорбит Отпуска – Результат Отп...

Структура после термообработки-сорбит отпуска. Сорбит отпуска – результат отпуска закаленной стали, продукт распада мартенсита. Состоит из феррита и мелких, часто на пределе разрешения оптического микроскопа, частиц цементита сфероидальной формы. В легированных сталях роль цементита играют более сложные карбиды (карбиды хрома).

3)Присутствие легирующих элементов вызывает прежде всего сдвиг критических точек по температуре по отношению к их положению в нелегированной стали, т. е. на диаграмме Fe-Fe3C. В сталях, легированных одним элементом, смещение критических точек, в общих чертах, направлено так же, как в бинарных сплавах этого элемента с железом.

Объясняется это тем, что углерод в количествах, допускаемых в стали, не изменяет принципиально температурных границ существования равновесных ферритной и аустенитной фаз по сравнению с тем, что наблюдается в бинарных .сплавах железа с легирующими элементами.

Влияние элементов проявляется также в сдвиге критических точек не только по температуре, но и по концентрации. Такую сталь условимся в дальнейшем обозначать термином «однолегированная», в отличие от сложнолегированной, содержащей более одного легирующего элемента. Термин же «высоколегированная» будем применять в общепринятом смысле для обозначения повышенного процента легирующих элементов, независимо от их числа.

Легирование хромом вызывает действие элементов на концентрацию углерода в эвтектоиде. Хром понижает содержание углерода в эвтектоиде и, следовательно, сдвигает эвтектоидную точку S (см. диаграмму Fe-Fe3C) в сторону меньших концентраций углерода.

Хром понижает также и предел растворимости углерода в γFe. Следовательно, легирующие элементы сдвигают точку Е (см. диаграмму Fe-Fe3C) в сторону меньших концентраций. Присутствие легирующих элементов в стали крайне существенно отражается на скорости превращений при нагревании.

Последнее объясняется тем, что легированные карбиды характеризуются значительно большей устойчивостью, чем нелегированные, а также тем, что скорость диффузии углерода в присутствии ряда легирующих элементов (Мп, Сг, W, Мо и др.) сильно замедляется.

Существенное значение имеет также чрезвычайно низкая скорость-диффузии самих легирующих элементов в стали. Между тем-процессы превращения в стали при нагревании реализуются исключительно в результате перемещений атомов углерода и легирующих элементов за счет диффузии. Понятно поэтому, что указанные факторы оказывают решающие влияния на скорость превращений при нагревании.

Легирование хромом повышает прокаливаемость стали. Также повышаются механические свойства (прочность, твердость) без потери вязкости.

1)

АК6 – алюминиевый деформируемый сплав с высокой твердостью и средней прочностью. Буква К указывает на основной легирующий элемент – кремний, а цифра 6 определяет его процентное содержание. Из остальных примесей следует отметить медь, железо, марганец, магний, цинк, титан и никель.

Классификация: Алюминиевый деформируемый сплав

Применение: для изготовления сложных штамповок

Химический состав (ГОСТ 4784 - 97):

2) АК 6-сплав на основе системы А1–Мg–Si–Cu. В нашей стране

используют два таких сплава: АК6 и АК8. Сплав АК6 – оригинальный оте-

чественный сплав, разработанный С.М. Вороновым.

Сплавы системы А1–Мg–Si–Cu по своей природе имеют нечто об-

щее с дуралюминами (А1–Сu–Мg) и с авиалями (А1–Мg–Si) и занимают

промежуточное положение между ними (табл. 3.17). Главное, чем отлича-

ются сплавы АВ, АК6 и АК8 – это содержание меди. Сплавы АК6 и АК8

можно рассматривать как авиали с повышенным содержанием меди. В то

же время сплав АК8 очень близок по составу к дуралюмину Д1 и отлича-

ется от него только тем, что содержит кремний в качестве специального

компонента. Таким образом, сплав АК8 можно рассматривать как дуралю-

мин с добавкой кремния, поэтому его иногда называют супердуралюми-

ном. Однако по своей природе сплавы АК6 и АК8 ближе к сплавам систе-

мы А1–Мg–Si.

2)Легирование алюминия осуществляют с целью повышения прочности при комнатной и повышенных температурах, жаростойкости, что в зависимости от вида и степени легирования, как правило, в той или иной степени приводит к снижению коррозионной стойкости.

Магний существенно упрочняет алюминий. Каждый процент (по

массе) магния повышает прочность алюминия примерно на 30 МПа. Отно-

сительное удлинение сохраняется достаточно высоким (до 11-12 % Мg).

Легирование медью дает возможность упрочнять сплавы в процессе старения (образование фаз Гинье-Престона)

3) В структуре АК6 наряду с α-твердым раствором, фазами СuА12 (Ө) и CuMgAl2 (S) обязательно присутствует фаза β (Mg2Si).

Термообработка включает закалку при 520±5 °С с охлаждением в воде и старение при 150–165 °С в течение 6–15 ч. Упрочняющими фазами при старении являются соединение Mg2Si, CuAl2 и W-фаза (AlxMg5Cu5Si4). Закалка и искусственное старение обеспечивают предел прочности 420 МПа. Ковку и штамповку сплавов производят при температурах 450–475 °С. Сплав АК6 используют для деталей сложной формы и средней прочности, изготовление которых требует высокой пластичности в горячем состоянии (подмоторные рамы, фитинги, крепежные детали, крыльчатки и т. д.). Сплав АК6 хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой. Сплавы склонны к коррозии под напряжением и межкристаллитной

коррозии.

1) Ситаллы — стеклокристаллические материалы, полученные объёмной кристаллизацией стекол и состоящие из одной или нескольких кристаллических фаз, равномерно распределённых в стекловидной фазе. Ситаллы обладают малой плотностью (они легче алюминия), высокой механической прочностью, особенно на сжатие, твердостью, жаропрочностью, термической стойкостью, химической устойчивостью и другими ценными свойствами. Ситаллы имеют большинство положительных свойств, которые есть у стекла, в том числе и технологичность.

В отличие от обычных стекол, свойства которых определяются в основном их химическим составом, для ситаллов решающее значение имеют структура и фазовый состав. Причина ценных свойств ситаллов заключается в их исключительной мелкозернистости, почти идеальной поликристаллической структуре, что обусловливает сочетание высокой твердости и механической прочности с отличными электроизоляционными свойствами, высокой температурой размягчения, хорошей термической и химической стойкостью. Свойства ситаллов изотропны. В них совершенно отсутствует вязкая пористость. Усадка материала при его переработке незначительна. Большая абразивная стойкость делает их малочувствительными к поверхностным дефектам. Плотность ситаллов лежит в пределах 2400-2950 кг/м3, прочность при изгибе – 70-350 МПа, временное сопротивление – 112-161 МПа, сопротивление сжатию – 7000-2000 МПа. Модуль упругости 84 – 141Гпа. Прочность ситаллов зависит от температуры. Твердость их близка к твердости закаленной стали (V - 7000-10500 МПа). Они весьма износостойки (fтр = 0,07-0,19). Коэффициент линейного расширения лежит в пределах (7– 300)10-7 с-1. Ситаллы с маленьким коэффициентом линейного расширения весьма нагревостойки. По теплопроводности ситаллы в результате повышенной плотности превосходят стекла. Термостойкость высокая в интервале температур 50 -9000°С. Термическая устойчивость ситаллов обеспечивается очень небольшими, а иногда и отрицательными (от -7.10-7 до +3.10-7) коэффициентами термического расширения. Удельное объемное сопротивление 108-1012Ом.м, электрическая прочность 25-75 МВ/м, тангенс угла диэлектрических потерь при 106Гц (10-800).10-4. Многие ситаллы обладают высокой химической стойкостью к действию сильных кислот (кроме плавкиковой) и щелочей.

Оптическое кварцевое стекло может быть заменено прозрачными ситаллами, которые имеют перед ним то преимущество, что в силу малых коэффициентов теплового расширения они нечувствительны к тепловым ударам. Прозрачность связана с размером кристаллов, меньшим длины полуволны видимого света и близостью показателей их преломления к стекловидной фазе. Подбором состава стекла, содержащего в большинстве случаев добавки, ускоряющие объёмную кристаллизацию (катализаторы, нуклеаторы), можно спроектировать соответствующие кристаллические и стекловидную фазы. Кристаллы спроектированных фаз возникают и растут равномерно по всему объёму в результате термической обработки. Технология производства изделий из ситаллов незначительно отличается от производства изделий из стекла. В некоторых случаях изделия можно формовать методами керамической технологии. Иногда для зарождения кристаллов в состав стекла вводят фоточувствительные добавки. Для производства отдельных видов ситаллов используют шлаки. Существуют литиевые, борно-бариевые, магниевые, титановые и другие ситаллы.

Так как синтез ситаллов может быть осуществлен с учетом заранее заданных требований, ситаллы могут отличаться каким-либо одним главным свойством, например, механической или термической прочностью, химической устойчивостью, износостойкостью, прозрачностью и др., или обладать комплексом необходимых свойств. Это предопределило широкий спектр использования этих кристаллических материалов.

2) Высокие эксплуатационные характеристики ситалловых изделий (прочность и износостойкость, химическая стойкость, способность выдерживать высокие температурные перепады) обеспечивают этому классу материалов возможность широкого применения в строительстве в качестве облицовочного материала, элементов слоистых панелей в конструкциях промышленных зданий. Шлакоситалл хорошо зарекомендовал себя в качестве материала для настила полов промышленных и гражданских зданий, для облицовки наружных и внутренних стен, для футеровки строительных конструкций, подверженных химическим воздействиям и абразивному износу. Для расширения цветовой гаммы шлакоситалла его поверхность можно декорировать силикатными эмалями.

Ситалл обладает высокой прочностью, твердостью, химической и термической стойкость, низким температурным коэффициент расширения, поэтому на предприятиях химической, коксохимической и нефтеперерабатывающей отраслей промышленности используют изделия из ситалла (панели, трубы, электроизоляторы и др.). Их получают методом стекольной или керамической технологии. Ситаллы применяют также для герметизации электровакуумных приборов, в оптике и т. д.

Фотоситаллы находят широкое применение в микроэлектронике, ракетной технике, космосе, оптике, полиграфии и бытовых приборах: из фотоситалла изготавливают перфорированные диски, применяемые в катодно-лучевых трубках и т.д.

Очень большое распространение в химическом машиностроении получили стеклокристаллические покрытия, наносимые на поверхность различных металлов для защиты их от коррозии, окисления и износа при обычных и повышенных температурах. Все шире области применения ситаллов в электронной промышленности. Их используют в качестве диэлектрической изоляции микросхем и межслойной изоляции печатных схем на керамических и других подложках. Ситаллы на основе горных пород (перлита и доломита) рекомендуются для изготовления высоковольтных стержневых и штыревых электроизоляторов.

В быту из ситаллов изготавливают жаропрочную хозяйственную посуду — кастрюли, жаровни, сотейники.

– Конец работы –

Эта тема принадлежит разделу:

Рис.2 Диаграмма железо-цементит участок

На сайте allrefs.net читайте: Рис.2 Диаграмма железо-цементит участок.

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Режим термообработки:Нагрев до температуры закалки 830ºС, охлаждение в воде. После закалки проводят высокий отпуск при температуре 600ºС.

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов