Геометрия прямого токарного резца

Рассмотрим параметры режущего инструмента на примере прямого токарного проходного резца

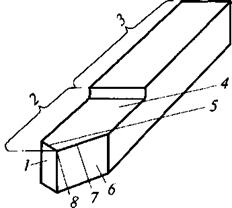

Режущий инструмент состоит из рабочей части (головки 2) и тела (стержня) 3. Тело резца служит для его установки и закрепления в резцедержателе. Рабочая часть резца образуется при его заточке и содержит, в свою очередь, следующие элементы: переднюю поверхность 4, по которой сходит стружка, главную заднюю поверхность 6 (она наиболее развита и направлена по движению подачи); вспомогательную заднюю поверхность 1, направленную против движения подачи. Пересечение передней и главной задней поверхностей дает главную режущую кромку 7, а на пересечении передней и вспомогательной задней поверхностей образуется вспомогательная режущая кромка 5. Режущие кромки пересекаются в вершине резца 8. Расположение поверхностей и кромок резца определяется его заточкой (геометрией инструмента).

Режущий инструмент состоит из рабочей части (головки 2) и тела (стержня) 3. Тело резца служит для его установки и закрепления в резцедержателе. Рабочая часть резца образуется при его заточке и содержит, в свою очередь, следующие элементы: переднюю поверхность 4, по которой сходит стружка, главную заднюю поверхность 6 (она наиболее развита и направлена по движению подачи); вспомогательную заднюю поверхность 1, направленную против движения подачи. Пересечение передней и главной задней поверхностей дает главную режущую кромку 7, а на пересечении передней и вспомогательной задней поверхностей образуется вспомогательная режущая кромка 5. Режущие кромки пересекаются в вершине резца 8. Расположение поверхностей и кромок резца определяется его заточкой (геометрией инструмента).

Для определения углов, под которыми располагаются элементы инструмента, вводят координатные плоскости.

Основная плоскость Pv параллельна возможным направлениям движения подачи для данного способа обработки. Плоскость резания Рn проходит через главную режущую кромку касательно поверхности резания. Главная секущая плоскость Рt проходит через главную режущую кромку перпендикулярно поверхности резания.

Главные углы рассматриваются в главной секущей плоскости Рt Главный задний угол a лежит между касательной к главной задней поверхности в рассматриваемой точке главной режущей кромки и плоскостью резания. Наличие угла уменьшает трение между обработанной и главной задней поверхностями, что увеличивает стойкость инструмента. Однако чрезмерное увеличение угла a приводит к уменьшению прочности режущего лезвия.

Углы резца в статической системе координат:

Ds — движение подачи; Dr — главное движение резания; Рv — основная плоскость; Рn — плоскость резания; Рt — главная секущая плоскость; a, g — главные задний и передний углы; j, j’ — главный и вспомогательный углы в плане; l — угол наклона главной режущей кромки; ® — направление Dr и Ds.

Главный передний угол g лежит между основной плоскостью Pv и передней поверхностью. Угол g оказывает большое влияние на процесс резания, с его увеличением уменьшаются деформации срезаемого слоя, улучшаются условия схода стружки, уменьшаются силы резания, повышается качество обработки. Однако чрезмерное увеличение угла g приводит к уменьшению прочности режущего лезвия; увеличению изнашивания режущего лезвия за счет выкрашивания, к ухудшению теплоотвода от инструмента.

Углы в плане рассматриваются между направлением движения подачи и проекцией соответствующей режущей кромки на основную плоскость. Главный угол в плане j определяет параметры переходного конуса между обрабатываемыми цилиндрами и угол фасок, т.е. определяется конструктором. В основном, угол j влияет на шероховатость обработанной поверхности. С его уменьшением шероховатость уменьшается, уменьшаются также сила и температура резания, приходящиеся на единицу длины режущей кромки, но резко увеличивается сила резания в направлении, перпендикулярном оси заготовки. Вспомогательный угол в плане j' также влияет на шероховатость обработанной поверхности (с уменьшением угла она уменьшается).

Главная режущая кромка не всегда совпадает с основной плоскостью и может составлять с нею угол l.

Чаще всего выбор величины и знака угла определяется направлением схода стружки. При работе на универсальных станках из соображений техники безопасности необходимо отрицательное значение угла l, при котором стружка сходит в направлении движения подачи. При обработке отверстий на станках с автоматическим и полуавтоматическим циклом, когда сход стружки против движения подачи неопасен, возможно применение положительных углов l, при которых стружка будет выходить из отверстия.