Сплавы системы Fe-Fe3C

Свойства металлических материалов зависят не только от их химического состава, но и от микроструктуры. Особенно важно знать микроструктуру железоуглеродистых сплавов (сталей и чугунов), так как в современном машиностроении, в том числе и на железнодорожном транспорте, эти сплавы являются наиболее распространенным конструкционным материалом.

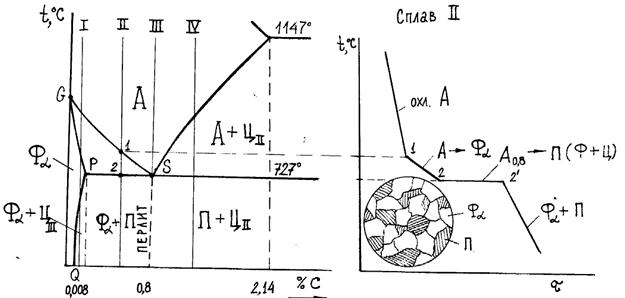

Под равновесным состоянием сплава понимается такое состояние, при котором все фазовые превращения в сплаве полностью закончились в соответствии с диаграммой состояния. Это достигается только при медленном охлаждении в процессе отжига. Поэтому для успешного выполнения данной работы от студентов требуется детальное знание диаграммы состояния «железо – цементит» (рис. 3).

Напомним, что компонентами рассматриваемой системы являются железо и углерод. Углерод растворим в железе в жидком и твердом состоянии, а также может быть в виде химического соединения – цементита. В системе «железо – цементит» различают следующие фазы: жидкий сплав, твердые растворы – феррит и аустенит, а также цементит и графит в высокоуглеродистых сплавах.

Рис. 3. Диаграмма состояния «железо – цементит»

Феррит (Ф) – твердый раствор углерода и примесей в a-железе. Углерода в феррите очень мало. Согласно диаграмме (рис. 3) предел растворимости углерода в a-железе при температуре 727 °С (точка Р) составляет 0,025 %, а при комнатной – всего 0,008 %. Различают еще высокотемпературный феррит-d с максимальной растворимостью углерода 0,1 % при температуре 1492 °С.

Аустенит (А) – твердый раствор углерода и примесей в γ-железе. Предельная растворимость углерода в γ-железе составляет 2,14 % (точка Е) при температуре 1147 °С.

Цементит (карбид железа Fe3C) – химическое соединение, содержащее постоянное количество углерода 6,67 %.

Перечисленные твердые фазы могут входить в структурные составляющие железоуглеродистых сплавов в зависимости от содержания углерода и температуры.

Необходимо знать, что сталями называются сплавы железа с углеродом, содержащие менее 2,14 % углерода (практически 0,1...1,6 %). Углеродистые стали не содержат других (легирующих) элементов, за исключением так называемых постоянных примесей, которые неизбежны в технических углеродистых сталях. Кним относятся кремний (до 0,4 %), марганец (до 0,8 %), сера (до 0,06 %), фосфор (до 0,7 %) и др.

В зависимости от содержания углерода по микроструктуре углеродистые стали подразделяют на: доэвтектоидные, содержащие менее 0,8 % углерода, эвтектоидные –0,8 % углерода, и заэвтектоидные – более 0,8 % углерода. Свойства сталей (а следовательно, их применение) различны, что определяется их структурой. В равновесном состоянии микроструктура углеродистых сталей может состоятьиз феррита, перлита и цементита. Феррит и цементит являются однофазными структурными составляющими, а перлит – двухфазной.

Феррит обладает невысокой твердостью (НВ = 80 кгс/мм2) и прочностью, но очень пластичен. Увеличение количества феррита в сталях приводит к повышению ее пластичности и снижению твердости. Микроструктура феррита имеет вид светлых зерен, изображаемыхнасхеме в виде многоугольников неправильной формы (рис. 4). Окраска зерен может иметь различный тон из-за различной травимости зерен, срезанных при изготовлении микрошлифа по разным кристаллографическим плоскостям (анизотропия свойств кристаллов).

×150 ×150

|

| Рис. 4. Схема микроструктуры технически чистого железа (феррит) |

Цементит Fe3C обладает очень высокой твердостью ~ 800 НВ и очень хрупок. После обычного травления спиртовым раствором азотной кислоты цементит, как и феррит, под микроскопом имеет белый цвет. Для выявления цементита иногда применяют травление пикратом натрия, после которого он окрашивается в темный цвет, феррит при этом остается светлым. Цементитная фаза присутствует во всех сталяхили в структурно-свободном состоянии (в заэвтектоидных сталях) или входя в состав перлита.

Перлит (эвтектоид) – механическая смесь феррита и цементита – является двухфазной структурной составляющей железоуглеродистых сплавов. Имеет концентрацию углерода 0,8 %. Перлит, получивший название по перламутровому оттенку шлифа после травления, бывает пластинчатым и зернистым взависимости от формчастичекцементита. Схема микроструктуры пластинчатого перлита представлена на рис. 5.

Следует иметь в виду, что формирование структуры сплавов происходит в процессеих охлаждения из расплавленного состояния до нормальной температуры. При медленном охлаждении кристаллизация проходит в соответствии с диаграммой состояния «железо – цементит», все превращения в сплавах завершаются полностью, и окончательная структура является равновесной.

Процесс кристаллизации обычно рассматривают, используя построение кривой охлаждения соответствующего сплава. Необходимо отметить, что у всех сплавов, содержащих менее 2,14 % углерода, в результате первичной кристаллизации образуется структура аустенита (см. рис. 3). Поэтому для изучения равновесных структур углеродистых сталей при комнатной температуре воспользуемся левым нижним углом диаграммы «железо – цементит» (рис. 6).

×150 ×150

|

| Рис. 5. Схема микроструктуры пластинчатого перлита |

| |

| а | б |

| Рис. 6. Левый нижний угол диаграммы железо-углерод (а) и (б) кривая охлаждения сплава II (доэвтектоидной стали) |

Железо. Сплавы, содержащиеменее 0,008 % углерода, являются однофазными и имеют структуру чистого феррита. Кним относится электролитическое железо. Техническое железо (сплав I) содержит более 0,008 %, но менее 0,025 % углерода, структура состоит из феррита и третичного цементита, расположенного по границам зерен в виде прослоек.

Доэвтектоидная углеродистая сталь содержит менее 0,8 % углерода. В соответствии с диаграммой достояния структура стали состоит из зерен феррита и перлита (сплав II). Феррит выделяется из аустенита от линии GS (точка 1, см. рис. 6, а) до линии PSK (точка2). Аустенит в результате этого процесса обогащается углеродом до 0,8 % и при постоянной температуре 727 °С превращается в перлит (участок кривой охлаждения 2 – 2').

Следует отметить, что с увеличением содержания углерода количество перлита в доэвтектоидной стали увеличивается, а феррита соответственно уменьшается. Количество перлита в структуре стали равно 100 % при содержании в ней углерода 0,8 % (эвтектоидная сталь). Если условно принять феррит за чистое железо, можно считать, что весь углерод в доэвтектоидной стали содержится в перлите. Это дает возможность по площади, занимаемой перлитом, в микроструктуре отожженной доэвтектоидной стали приближенно определить содержание в ней углерода.

| , |

где С – содержание углерода в стали, %;

FП – площадь перлитной составляющейв структуре стали, %.

Например, если площадь,занимаемая перлитом, составляет 50 % (по глазомерному определенно илиизмерению), то в стали содержится углерода

%.

%.

Следует обратить вниманиена то, что при содержании 0,6...0,7 % углерода феррит выделяется не в виде отдельных зерен, а оторочкой вокруг зерен перлита и наблюдается на шлифе, как ферритная сетка.

Заэвтектоидной углеродистой сталью называется сталь, содержащая более 0,8 % углерода. Микроструктура этой стали представляет собой зерна пластинчатого перлита, разделенные тонкой прослойкой избыточного вторичного цементита, которая образует в плоскости шлифа тонкую цементитную (карбидную) сетку. Вторичный цементит выделяется как избыточная фаза по границам зерен аустенита в процессе охлаждения (сплав IV на рис. 6, а) между линиями SE и PSK. Такая микроструктура заэвтектоидной стали (цементитная сетка и пластинчатый перлит) неблагоприятно влияет на ее механические и технологические свойства: повышается хрупкость, снижается ударная вязкость и ухудшается обрабатываемость резанием. Лучшей структурой заэвтектоидиой стали является зернистый перлит и разорванная цементитная сетка, получаемые с помощью специальной термической обработки.

Необходимо твердозапомнить, что практическое применение углеродистых сталей для определенных деталей и изделий в первую очередь зависит от их структуры, а следовательно, от содержания в стали углерода.

Приочень малом содержании углерода (0,05...0,15 %), из-за большого количества феррита, стали очень пластичны, но непрочны, хорошо обрабатываются давлением даже в холодном состоянии, прокатываются, штампуются с глубокой вытяжкой. Поэтомуиз них изготавливают малонагруженные детали высокой пластичности: кровельные листы, кожухи, прокладки, колпачки и т. п.

С увеличением концентрации углерода до 0,15...25 % возрастет содержание перлита, поэтому прочность становится выше при довольно высокой пластичности, вязкости и хорошей свариваемости. Из такой стали изготавливают: паровые котлы, трубопроводы, сосуды, работающие под давлением, строительные и другие конструкции, соединяемые чаще всего сваркой. Эти стали не поддаются закалке, твердостьих невелика, поэтому при использовании в качестве материала для деталей, работающих на износ (шестерни, звездочки, кулачковые валики), поверхности деталей подвергают науглероживанию – цементации.

Из сталей, содержащих 0,2...0,4 % углерода, чаще всего изготавливают крепежные детали – гайки, болты, шпильки.

При 0,3...0,5 % углерода стали имеют достаточную прочность благодаря повышенному содержанию перлита. Их применяют для деталей, работающих в условиях больших статических и динамических нагрузок, после упрочнения закалкой – шпинделей, валов, шестерен, звездочек и т. п.

Стали, имеющие высокий предел упругости и не очень хрупкие (0,5...0,7 % углерода), применяют для изготовления рессор, пружин и других деталей, которые должны обладать высокой прочностью.

Высокоуглеродистые стали, содержащие более 0,6...0,7 % С, используют для изготовления железнодорожных колес и рельсов, так как они обладают высокой твердостью и износостойкостью (особенно после закалки). Такие свойства обеспечиваются минимальным содержанием или полным отсутствием структурно-свободного феррита. Избыточный (вторичный) цементит в заэвтектоидных сталях еще больше повышает их твердость.

Из доэвтектоидных и завтектоидных сталей (0,7...0,8 % углерода) изготавливают инструменты, работающие при ударных нагрузках: молотки, зубила, кернеры, бородки и т.п.

Из заэвтектоидных (более 0,8 % углерода) – изготавливают инструменты большой твердости, не подвергающиеся ударам:напильники, сверла, резцы, метчики, развертки, шаберы и др.

Чугуны – железоуглеродистые сплавы с содержанием углерода более 2,14 %. В технических чугунах, кроме основных компонентов (железа и углерода), содержатся постоянные примеси (марганец, кремний, сера, фосфор), как правило, в больших количествах, чем в углеродистых сталях.

Структура и основные свойства чугуна зависят не только от химического состава, но и от процесса выплавки, условий охлаждения отливки и режима термической обработки.

Углерод в чугунах может быть двух видов: химически связанным (цементит Fe3C) и свободном (графит). В зависимости от того, в каком виде присутствует углерод в сплавах и какова форма графитных включений различают чугуны белые, серые, высокопрочные и ковкие. Названия «белый» и «серый» чугун определяются цветом излома, название «ковкий» – условное.

Чугуны (кроме белых) широко применяются в качестве конструкционных материалов, так как обладают, при относительной дешевизне, хорошими литейными свойствами, высокой износостойкостью, антифрикционными свойствами и хорошо обрабатываются резанием. Механические свойства чугунов по сравнению со сталью болеенизки, они практически не деформируются.