рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Высокие технологии

- /

- Вид работы: Курсовые Работы

- /

- Общие понятия и определения. Свойства заполнителей.

Реферат Курсовая Конспект

Общие понятия и определения. Свойства заполнителей.

Общие понятия и определения. Свойства заполнителей. - Курсовая Работа, раздел Высокие технологии, Предмет Технология заполнителей для бетона включает в себя: – лекции 36 часов; – курсовая работа; 1 Заполнители – Природные Или Искус...

Заполнители – природные или искусственные материалы, определенного зернового состава, которые в рационально составленной смеси с раствором вяжущего образуют бетон.

Природные заполнители получают путем дробления горных пород магматического, осадочного и метаморфического происхождения, а также заполнители, образовавшиеся в результате разрушения магматических горных пород.

Искусственные заполнители получают из глинистого сырья и отходов промышленности путем их термической обработки.

Свойства заполнителей

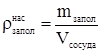

1. Насыпная плотность заполнителя – это его масса в единице объема свободной засыпки (без уплотнения).

, [кг/м3], [г/см3].

, [кг/м3], [г/см3].

Определяют по среднему значению двух параллельных испытаний. С высоты 10 см сухой заполнитель ссыпают в предварительно взвешенный сосуд до образования над верхом сосуда конуса, который линейкой срезают, и сосуд с заполнителем взвешивают. Масса заполнителя определяется как разница между массой сосуда с заполнителя и массой сосуда.

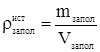

2. Истинная плотность заполнителей – это его масса в единице объема в абсолютно плотном состоянии.

, [кг/м3], [г/см3].

, [кг/м3], [г/см3].

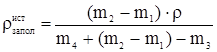

Определяют по среднему значению двух параллельных испытаний, используя пикнометрический метод.

, [кг/м3], [г/см3].

, [кг/м3], [г/см3].

где m1 – масса пикнометра, г; m2 – масса пикнометра с навеской, г; m3 – масса пикнометра с навеской и водой, г; m4 – масса пикнометра с водой, г.

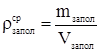

3. Средняя плотность заполнителя – это его масса в единице объема в естественном состоянии (с учетом пор).

, [кг/м3], [г/см3].

, [кг/м3], [г/см3].

Определяют по среднему значению двух параллельных испытаний, используя закон Архимеда.

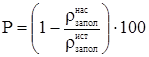

4. Пустотность или межзерновая пустотностьзаполнителя – отношение объема межзерновых пустот ко всему объему, который занимает заполнитель.

, %.

, %.

Пустотность является важным показателем, поскольку для получения прочного бетона необходимо, чтобы вся пустотность была заполнена цементным тестом, следовательно, от величины пустотности зависит расход цемента, а, в конечном счете, и прочность бетона.

Пустотность зависит от формы зерен заполнителя и его зернового (гранулометрического) состава.

|

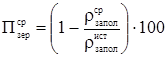

5. Пористость зерен – отношение суммарного объема всех пор в зерне заполнителя к объему зерна. Обычно определяют не пористость каждого зерна отдельно, а среднюю пористость зерен в данной пробе заполнителя.

, %.

, %.

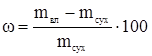

6. Влажность – способность заполнителей впитывать влагу из окружающей среды.

, %.

, %.

Для определения влажности (в % по массе) пробу заполнителя взвешивают, затем высушивают до постоянной массы.

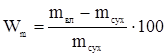

7. Водопоглощение – способность заполнителя впитывать воду при непосредственном контакте с ней.

, %.

, %.

Чтобы найти водопоглощение заполнителя его взвешивают и опускают на 30 минут в воду, по истечении времени, заполнитель достают из воды, 30 минут дают «лишней» воде стечь, потом взвешивают.

Водопоглощение связано с пористостью и структурой материала.

Влажность и водопоглощение важные показатели заполнителя. Их величина учитывается при расчете состава бетона (как их величина влияет на качество бетона).

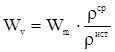

Водопоглощение крупного заполнителя иногда определяют не по массе, а по объему, как отношение объема поглощенной влаги к объему зерен заполнителя.

, %.

, %.

Значение Wv всегда меньше пористости зерен заполнителя Псрзер, так как не все поры могут быть заполнены водой. Сопоставление Wv и Псрзер дает возможность оценить какая часть объема пор может быть заполнена водой.

8. Зерновой (гранулометрический) состав отражает содержание в заполнителе зерен разной крупности.

Определяется просеиванием средней пробы через набор стандартных сит: 0,16; 0,315; 0,63; 1,25; 2,5; 5; 10; 20; 40; 70 мм и др. При просеивании определяют частные (аi) и полные (Аi) остатки на стандартных ситах.

|

сите 2,5. Полный остаток А2,5 = а2,5.

сите 2,5. Полный остаток А2,5 = а2,5.

|

Частный остаток а1,25 равен массе навески

на сите 1,25. А1,25 = а2,5+а1,25.

на сите 1,25. А1,25 = а2,5+а1,25.

|

Частный остаток а0,63 равен массе навески

Частный остаток а0,63 равен массе навески

на сите 0,63. А0,63 = а2,5+а1,25+а0,63.

на сите 0,63. А0,63 = а2,5+а1,25+а0,63.

|

Частный остаток а0,315 равен массе навески

Частный остаток а0,315 равен массе навески

на сите 0,315. А0,315 = а2,5+а1,25+а0,63+а0,315.

на сите 0,315. А0,315 = а2,5+а1,25+а0,63+а0,315.

|

Частный остаток а0,16 равен массе навески

Частный остаток а0,16 равен массе навески

на сите 0,16. А0,16 = а2,5+а1,25+а0,63+а0,315+а0,16.

на сите 0,16. А0,16 = а2,5+а1,25+а0,63+а0,315+а0,16.

Для песка также вычисляют модуль крупности с целью определения группы исследуемого песка. Группа песка влияет на область применения песка в качестве мелкого заполнителя для производства того или иного класса бетона.

Крупный заполнитель характеризуют наибольшей и наименьшей крупностью. Наименьшей крупностью Dнаим принято считать размер отверстий того из стандартных сит, на котором при просеивании остается не менее 95% пробы заполнителя (по массе), т.е. сквозь которое пройдет не более 5%. Наибольшей крупностью Dнаиб считают размер отверстий того сита, сквозь которое проходит не менее 95% пробы заполнителя, а остается менее 5%. Соответственно этому, зерновой состав крупного заполнителя характеризуют по наибольшей и наименьшей крупности так: щебень крупностью 5-20 мм.

Зерновой состав называется непрерывным, если при просеивании пробы заполнителя через набор стандартных сит получают остатки на всех ситах. Если же какие-либо промежуточные фракции отсутствуют, то зерновой состав называется прерывистым.

9. Удельная поверхность– суммарная площадь поверхности заполнителя, отнесенную к его массе.

, [см2/г],

, [см2/г],

где SSi – сумма площадей зерен пробы заполнителей; Smi – сумма массы зерен пробы заполнителей.

Удельная поверхность зависит от формы зерен и их крупности. Ее определяют: 1) в пневматическом поверхностемере по его воздухопроницаемости; 2) по фильтрации воды в гидравлическом поверхностемере; 3) по адсорбции какого-либо вещества или по способности заполнителя удерживать на своей поверхности пленку парафина или иной жидкости стабильной толщины.

10. Прочность заполнителя оценивают показателем дробимости. Однофракционный заполнитель засыпают в цилиндр, внутренний диаметр которого = 150 мм. Сверху в цилиндр вставляют стальной пуансон и через него сдавливают засыпанный в цилиндр заполнитель с усилием 200 кН (20 т). В результате проба заполнителя частично дробится. После этого пробу высыпают из цилиндра и взвешивают, затем просеивают через сито с размером отверстий, вчетверо меньшим, чем наименьший номинальный размер зерен испытуемой фракции заполнителя (0,25Dнаим). Например, для фр. 5 мм – 1,25 мм.

, %,

, %,

где m – масса всей испытанной пробы, г; m1 – масса остатка на контрольном сите после испытания, г.

Если заполнитель состоит из смеси фракций, то испытывается отдельно каждая фракция этого заполнителя, определяется ее дробимость, а дробимость всего заполнителя – общая дробимость, определяется по средневзвешанному значению:

Дробщ = Дрфр.5×а5 + Дрфр.10×а10 +…+ Дрфр.n×аn, %,

где Дрфр.n – дробимость каждой фракции заполнителя, %; аn – частный остаток каждой фракции заполнителя, г.

Предел прочности при сдавливании в цилиндре представляет условную относительную характеристику заполнителя, так как нагрузка передается не на всю площадь сечения цилиндра, а только через отдельные точки контакта между зернами. Поэтому при делении нагрузки на площадь поперечного сечения цилиндра прочность заполнителя значительно ниже.

11. Водостойкость характеризуют коэффициентом размягчения.

,

,

где Rнас – предел прочности заполнителя в насыщенном водой состоянии, МПа; Rсух – предел прочности сухого заполнителя, МПа.

Водостойкость связана с водопоглощением и природой вещества заполнителя.

12. Морозостойкость – способность заполнителя выдерживать в насыщенном водой состоянии многократное попеременное замораживание и оттаивание.

, %,

, %,

где m1 – масса заполнителя до испытания, г; m2 – масса остатка на сите после испытания на требуемое циклов замораживания и оттаивания, г.

Размер сита соответствует минимальному размеру испытываемой фракции. Потерю массы сравнивают с допустимой для данного заполнителя по ГОСТ.

– Конец работы –

Эта тема принадлежит разделу:

Предмет Технология заполнителей для бетона включает в себя: – лекции 36 часов; – курсовая работа; 1

лекции часов... лабораторная работа часов... курсовая работа экзамен...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Общие понятия и определения. Свойства заполнителей.

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов