Конструювання деталей для друкованого монтажу

Складальні операції при виготовленні приладів особливо в електро- і радіопромисловості, в приладобудуванні є найбільш трудомісткими (до 50% від загального обсягу робіт). Процес складання електротехнічних, радіотехнічних та вимірювальних приладів у даний час механізується й автоматизується на основі застосування так званого друкованого монтажу.

Найпростішим елементом друкованого монтажу є друкований провідник - нанесена на ізоляційну основу ділянка матеріалу, що проводить електричний струм. Характерною особливістю друкованого провідника є те, що його товщина значно менша від ширини.

|

Система друкованих провідників утворює друкований монтаж. Ізоляційна основа з нанесеним на нього друкованим монтажем називається друкованою платою. При друкованому монтажі всі з'єднувальні провідники і деякі з елементів схеми виготовляються заздалегідь методом друкування на платі перед установкою на ній всіх інших вузлів виробу (рис.7.1).

Значну частину універсальних електровимірювальних приладів, реле, магазинів опорів і електронних аналогових та цифрових вимірювальних приладів виготовляють методами друкованого монтажу. Метод друкованого монтажу застосовується не тільки для виготовлення з'єднувальних монтажних провідників схеми, але і для виготовлення окремих вузлів: опорів, у тому числі і точних манганиновых шунтів, дроселів, котушок індуктивності, конденсаторів, елементів комутації і т.д.

Значну частину універсальних електровимірювальних приладів, реле, магазинів опорів і електронних аналогових та цифрових вимірювальних приладів виготовляють методами друкованого монтажу. Метод друкованого монтажу застосовується не тільки для виготовлення з'єднувальних монтажних провідників схеми, але і для виготовлення окремих вузлів: опорів, у тому числі і точних манганиновых шунтів, дроселів, котушок індуктивності, конденсаторів, елементів комутації і т.д.

Відомо кілька основних методів виготовлення друкованих плат, з них найбільш поширені такі:

· метод електролітичного осадження на платах, пресованих із прес-порошку,

· хімічний метод, при якому виконується травлення плат на фольгованому, тобто попередньо покритому прошарком мідної фольги, ізоляційному матеріалі.

·

|

електрохімічний метод, який виконується в два етапи. Спочатку методом хімічного осаджування створюється тонкий шар металу товщиною 1…2 мкм. В подальшому гальванічним способом товщина шару металу збільшується до потрібної величини.

· комбінований метод, суть якого складається в сполученні хімічного та електрохімічного методів. Металізовані отвори утворюють електрохімічним методом, а металічні провідники отримують хімічним травленням.

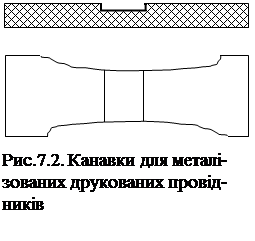

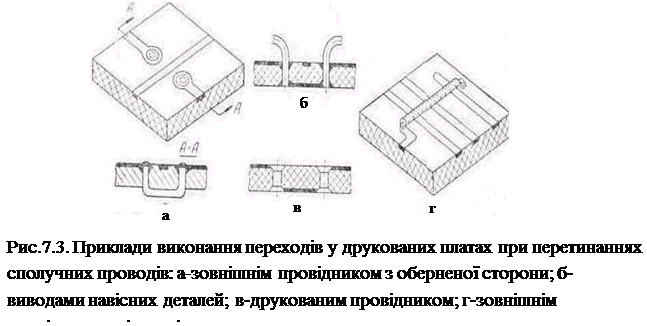

Перший метод більш економічний, тому що прес-порошок у багато разів дешевше фольгованого матеріалу. Крім цього, при виготовленні плат із прес-порошку всі необхідні канавки (рис.6.2), в яких в подальшому будуть «металізувати» монтажні проводи, а також усі поглиблення й отвори, необхідні для подальшого кріплення навісних вузлів, виготовляються при пресуванні плат. Проводи схеми, нанесені друкованим монтажем, завдяки доброму тепловідводу витримують підвищені щільності струму (до 20...60 А/мм2). Перетинання з'єднувальних проводів при друкованому монтажі розташовують у різних площинах (рис.7.3).

Друковані плати бувають одношарові (ОДП), двошарові (ДДП) та багатошарові (БДП). У першому випадку система провідників розміщена на одному боці ізоляційної основи. Цей вид монтажу вживався раніше в маловідповідальних виробах, наприклад, у побутових електронних приладах. Останнім часом він використовується менше.

В двошарових платах система провідників наноситься на обидві сторони ізоляційної основи. Завдяки цьому підвищується щільність установки компонентів РЕА, зменшується число провідників, потрібне для реалізації електричної схеми.

Подальше підвищення ефективності друкованого монтажу, поліпшення його електричних параметрів досягається при застосуванні багатошарових друкованих плат.

Процес створення друкованої плати складається з двох основних операцій:

1. створення світлочутливого зображення провідників на заготовці друкованої плати; 2. створення провідників методом травлення.

На рис.7.4 показано реалізацію дроселя і конденсатора, виготовлених друкованим монтажем. Феритове осердя друкованого дросселя і титанатовий діелектрик друкованого конденсатора заздалегідь заформовані в плату, а обмотка дроселя й обкладки конденсатора «надруковані». Застосовуються і друковані перемикачі, у котрих не тільки монтажні з'єднувальні проводи, але і ламелі виконані друкованим монтажем. Для зменшення зносу ламелей контактний тиск вибирають невеликим. Висока якість контакту забезпечується покриттям його сріблом.

|

|

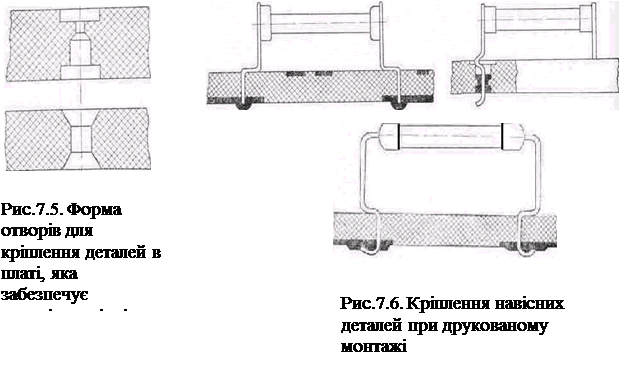

Для забезпечення можливості механізації й автоматизації складання, усі навісні вузли при односторонньому монтажі розташовуються горизонтально над тією стороною плати, яка вільна від друкованого монтажу . При електролітичному засобі нанесення друкованого монтажу форма отворів для кріплення вузлів у платі повинна забезпечувати надійне покриття металом внутрішніх поверхонь отворів і механічної надійності з'єднання. Отвори в цьому випадку роблять східчастими або у виді подвійної лійки (рис.7.5).

Перед зануренням у припій друкований монтаж фарбується захисною фарбою: занурення провадиться друкованим монтажем униз. Навісні деталі розташовуються на деякій відстані від плати для запобігання ушкодження від перегріву при пайці і для поліпшення умов охолодження. Іноді навісні деталі розташовуються вертикально між двома платами.

Стандартні вузли з двома виводами кріпляться протяганням круглих або стрічкових виводів через отвори в платі униз на всю її товщину. З нижньої сторони плати виводи загинаються, що підвищує механічну надійність з'єднання (рис.7.6). Діаметр круглих виводів беруть рівним 0,8 мм, а розмір стрічкових виводів - 2,5х0,4 мм. При такому монтажі утруднений ремонт в експлуатаційних умовах. Тому більш складні вузли іноді встановлюють на проміжних панелях із наскрізними виводами, що впаюються в друковану схему, або застосовують підпайку до проміжних стрижнів, впаяних до друкованої плати.

7.3. Матеріали для виготовлення друкованих плат

Основні типи матеріалів для виробництва друкованих плат приведені в таблиці 7.1.

Таблиця 7.1. - Фольговані матеріали

для виготовлення друкованих плат

| Найменування | Тип матеріалу | Вид друкованої плати | Метод виготовлення |

| Фольгований гетинакс | ГФ-1-35, Ф-2-35, ГФ-1-50, ГФ-2-50 | ОДП | Хімічний |

| Фольгований склотекстоліт | СФ-1-35, СФ-2-35, СФ-1-50, | Комбінований | |

| Склотекстоліт | СТЭФ-1-2лк | ДПП | Комбінований |

7.4. Переваги та недоліки друкованого монтажу

Друкований монтаж має такі переваги:

а) можливість механізації складальних і перевірочних робіт;

б) значна механічна міцність монтажу;

в) підвищена вібростійкість;

г) усунення помилок у монтажі;

д) висока щільність монтажу та зменшення габаритів апаратури;

е) високий ступінь ідентичності блоків при складанні.

До числа недоліків друкованого монтажу відносять:

а) труднощі ремонту і заміни окремих деталей і вузлів;

б) паяння деталей при друкованому монтажі важко автоматизувати, тому що паяння пов'язане з небажаним нагрівом усього блока, деталей і вузлів; при цьому виникає небезпека пошкодження ізоляції провідників та радіокомпонентів;

в) паяння повязане з використанням дефіцитних кольорових низькоплавких металів;

г) при паянні виділяються токсичні речовини, що можуть негативно вплинути на здоров'я монтажника при тривалій його роботі.

7.5. Контрольні питання

1. Що таке друкований електромонтаж? Друкований провідник? Друкована плата?

2. Назовіть основні методи виготовлення друкованих плат.

3. Як розрізняються друковані плати по числу шарів друкованого монтажу?

4. Які елементи окрім провідників реалізують методом друкованого монтажу?

5. Які матеріали використовуються для виготовлення друкованих плат?

6. Перелічить переваги друкованого монтажу.

7. Які недоліки має друкований монтаж?

8. Навіщо в друкованих платах застосовується металізація отворів?

9. Які існують способи підвищення міцності паяння радіоелементів?