рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Машиностроение

- /

- И технологии машиностроения

Реферат Курсовая Конспект

И технологии машиностроения

И технологии машиностроения - раздел Машиностроение, Федеральное Агентство Российской Федерации По Образованию ...

Федеральное агентство Российской Федерации по образованию

Санкт-Петербургский государственный горный институт

имени Г.В. Плеханова (технический университет)

Кафедра конструирования горных машин

и технологии машиностроения

ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

ЗАГОТОВИТЕЛЬНОЕ ПРОИЗВОДСТВО

Методические указания к лабораторным работам для студентов машиностроительных и технологических специальностей всех форм обученияЛАБОРАТОРНАЯ РАБОТА №1

«Разработка технологического процесса изготовления

отливки в песчаной форме»

Введение

Литейным производством называется способ изготовления изделий различной конфигурации и назначения путем заливки расплавленного металла в специальную форму. Формы могут быть песчаными, металлическими керамическими и т.д. В зависимости от количества получаемых в одной форме отливок формы бывают разовые, полупостоянные и постоянные. Наиболее распространенными являются разовые песчаные формы, в которых получают около 80% всего фасонного литья. Остальные 20% отливок производятся специальными способами: кокильным литьем, литьем по выплавляемым, выжигаемым, растворяемым и другим моделям, литьем в оболочковые формы, центробежным литьем и т.д. Более широкое применение специальных способов литья в промышленности сдерживается их сравнительно высокой стоимостью и невозможностью получения отливок больших размеров и массы. Вместе с тем следует отметить, что отливки, полученные специальными способами, имеют незначительные припуски на механическую обработку, высокие механические свойства и качество. Поэтому окончательный выбор способа литья производится на основе технико-экономического сравнения различных вариантов. Практика показывает, что примерно 50% всех деталей работающих машин и механизмов изготавливаются из литых заготовок. Такое предпочтение данному способу производства заготовок объясняется возможностью получения изделий практически любой конфигурации. К ним относятся корпуса редукторов, подшипников скольжения, фланцы, втулки, звездочки цепных передач и т.д.

Цель работы – ознакомление с основными этапами проектирования технологического процесса изготовления отливки в песчаной форме.

Перед выполнением работы студент получает следующие исходные данные:

1. чертеж детали с техническими условиями на ее изготовление;

2. марка литейного сплава;

3. сведения о типе производства (единичное, мелкосерийное, серийное, крупносерийное или массовое).

Исходные данные выдаются преподавателем индивидуально каждому студенту.

Для выполнения работы необходимо:

1. определить положение отливки в форме и назначить разъемы модели и формы;

2. назначить припуски на механическую обработку на все обрабатываемые поверхности детали, припуски на усадку, напуски и формовочные уклоны; если для получения отливки используются стержни, то определить размеры стержневых знаков;

3. произвести расчет литниковой системы.

Графическая часть работы включает в себя эскиз детали, эскиз отливки с указанием припусков на механическую обработку, эскизы модели, стержня и литейной формы в сборе. Если для изготовления отливки требуется несколько стержней, вычерчивается один стержень и для него стержневой ящик (по выбору студента).

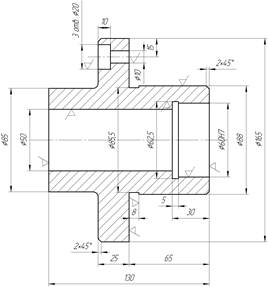

Порядок выполнения работы показан на конкретном примере. Отливаемая деталь - корпус подшипника, материал - чугун СЧ 21, производство мелкосерийное. Эскиз детали представлен на рис. 1.

|

| Рис. 1. Эскиз детали |

Выбор положения отливки в форме и

Определение плоскостей разъема

1. Способ формовки - машинный или ручной - определяется серийностью производства. При единичном и мелкосерийном производстве применяется ручная… 2. Приемы формовки - в двух или более опоках, по разъемной модели, в стержнях… 3. При выборе положения отливки в форме необходимо по возможности располагать наиболее ответственные части отливки в…Назначение припусков на механическую обработку

Класс точности отливок определяется в зависимости от типа производства (серийности), материала и состояния модельного комплекта и оснастки, а также… В соответствии с ГОСТ 2.423-73 припуски на механическую обработку на чертежах… Все поверхности модели, перпендикулярные разъему, должны иметь формовочные уклоны, облегчающие извлечение модели из…Разработка эскиза модели

В качестве материала для изготовления моделей используют дерево, металлические сплавы, пластмассы и т.д. Металлические модели применяются в серийном… На модели могут быть стержневые знаки. При формовке с помощью этих элементов… Данные для выбора длины горизонтальных знаков представлены в таблице 5, высота вертикальных знаков - в таблицах 6 и 7,…Разработка эскиза стержня.

После формовки, уплотнения и извлечения стержней из ящиков стержни подвергаются сушке в печах при температуре 175-3250 С. Сушка способствует… На эскизе стержня должны быть показаны вентиляционный канал, арматура и…Расчет литниковой системы.

Обычно воронка, стояк и шлакоуловитель располагаются в верхней опоке, т.е. выше разъема, а питатель - в нижней. Для отвода воздуха из литейной формы… Расчет литниковой системы сводится к определению площадей поперечных сечений… , м2,Литейная форма в сборе

Эскиз литейной формы в сборе для рассматриваемого примера представлен на рис. 6. Рис. 6. Эскиз формы в сбореСодержание отчета и требования к его оформлению

Отчет должен содержать цель работы, исходные данные, подробные комментарии к выбору положения отливки в форме, плоскостей разъема, назначению припусков на механическую обработку, напусков, формовочных уклонов, припусков на усадку, размеров и уклонов стержневых знаков и стержня, расчет литниковой системы и вывод.

Графическая часть отчета включает в себя эскизы детали, отливки, модели, стержня и литейной формы в сборе.

Отчет должен быть оформлен на стандартных листах формата А4 и содержать титульный лист. Текст необходимо набрать на компьютере, либо четко и разборчиво написать от руки. Графическая часть оформляется в соответствии с требованиями ЕСКД.

Приложение

Таблица 1:

Припуски на механическую обработку для отливок из серого чугуна

| Наибольший габаритный размер детали, мм | Положение поверхности при заливке | Номинальный размер, мм | |||||

| до 50 | 50-120 | 121-200 | 261-500 | 501-800 | 801-1250 | ||

| II класс точности | |||||||

| до 120 | Верх Низ, бок | 3,5 2,5 | 4,0 3,0 | - | - | - | - |

| 121-260 | Верх Низ, бок | 4,0 3,0 | 4,5 3,5 | 5,0 4,0 | - | - | - |

| 261-500 | Верх Низ, бок | 4,5 3,5 | 5,0 4,0 | 6,0 4,5 | 6,5 5,0 | - | - |

| 01-800 | Верх Низ, бок | 5,0 4,0 | 6,0 4,5 | 6,5 4,5 | 7,0 5,0 | 7,5 5,5 | - |

| 801-1250 | Верх Низ, бок | 6,0 4,0 | 7,0 5,0 | 7,0 5,0 | 7,5 5,5 | 8,0 5,5 | 8,5 6,5 |

| 1251-2000 | Верх Низ, бок | 7,0 4,5 | 7,5 5,0 | 8,0 5,5 | 8,0 6,0 | 9,0 6,5 | 9,0 6,5 |

| III класс точности | |||||||

| до 120 | Верх Низ, бок | - | 4,5 3,5 | - | - | - | - |

| 121-260 | Верх Низ, бок | - | 5,0 4,0 | 5,5 4,5 | - | - | - |

| 261-500 | Верх Низ, бок | - | 6,0 4,5 | 7,0 5,0 | 7,0 6,0 | - | - |

| 501-800 | Верх Низ, бок | - | 7,0 5,0 | 7,0 5,0 | 8,0 6,0 | 9,0 7,0 | - |

| 801-1250 | Верх Низ, бок | - | 7,0 5,5 | 8,0 6,0 | 8,0 6,0 | 9,0 7,0 | 10,0 7,5 |

| 1251-2000 | Верх Низ, бок | - | 8,0 6,0 | 8,0 6,0 | 9,0 7,0 | 9,0 7,0 | 10,0 8,0 |

Таблица 2:

Припуски на механическую обработку для стальных отливок

| Наибольший габаритный размер детали, мм | Положение поверхности при заливке | Номинальный размер, мм | |||||

| до 120 | 121-260 | 261-500 | 501-800 | 801-1250 | 1251-2000 | ||

| II класс точности | |||||||

| до 120 | Верх Низ, бок | - | - | - | - | - | |

| 121-260 | Верх Низ, бок | - | - | - | - | ||

| 261-500 | Верх Низ, бок | - | - | - | |||

| 501-800 | Верх Низ, бок | - | - | ||||

| 801-1250 | Верх Низ, бок | - | |||||

| 1251-2000 | Верх Низ, бок | ||||||

| III класс точности | |||||||

| до 120 | Верх Низ, бок | - | - | - | - | - | |

| 121-260 | Верх Низ, бок | - | - | - | - | ||

| 261-500 | Верх Низ, бок | - | - | - | |||

| 501-800 | Верх Низ, бок | - | - | ||||

| 801-1250 | Верх Низ, бок | - | |||||

| 1251-2000 | Верх Низ, бок |

Таблица 3:

Уклоны моделей

| Измеряемая высота поверхности модели, мм | Модель | |

| металлическая | деревянная | |

| до 20 | 10 30¢ | 30 |

| 21-50 | 10 | 10 30¢ |

| 51-100 | 00 45¢ | 10 |

| 101-200 | 00 30¢ | 00 45¢ |

| 201-300 | 00 20¢ | 00 30¢ |

| 301-500 | 00 20¢ | 00 30¢ |

| 501-800 | - | 00 30¢ |

| 801-1180 | - | 00 20¢ |

| 1181-1600 | - | 00 20¢ |

| 1601-2000 | - | 00 20¢ |

| 2001-2500 | - | 00 15¢ |

| более 2500 | - | 00 15¢ |

Таблица 4:

Линейная усадка литейных сплавов

| Сплав | Линейная усадка, % | ||

| мелкое литье | среднее литье | крупное литье | |

| Серый чугун | 0,8 – 1,2 | 0,6 – 1,0 | 0,4 – 0,8 |

| Сталь | 1,8 – 2,2 | 1,6 – 2,2 | 1,4 – 1,8 |

| Бронза, латунь | 1,6 – 2,0 | 1,5 – 1,9 | 1,4 – 1,8 |

| Алюминиевые и магниевые сплавы | 1,0 – 1,5 | 0,8 – 1,4 | 1,8 – 2,3 |

Таблица 5:

Длина горизонтальных стержневых знаков l, мм

| D или (a+b)/2, мм | Длина стержня L, мм | |||||||

| до 50 | 51-150 | 151-300 | 301-500 | 501-750 | 751-1000 | 1001-1500 | 1501-2000 | |

| до 25 | - | - | - | - | - | |||

| 25-50 | - | - | - | - | ||||

| 51-100 | - | - | ||||||

| 101-200 | ||||||||

| 201-300 | - | |||||||

| 301-400 | - | - | ||||||

| 401-500 | - | - | ||||||

| 501-750 | - | - | - | |||||

| 751-1000 | - | - | - | - | ||||

| 1001-1250 | - | - | - | - | ||||

| 1251-1500 | - | - | - | - | - |

Таблица 6:

Высота нижних вертикальных стержневых знаков h, мм

| D или (a+b)/2, мм | Длина стержня L, мм | |||||||

| до 50 | 51-150 | 151-300 | 301-500 | 501-750 | 751-1000 | 1001-1500 | 1501-2000 | |

| до 25 | - | - | - | - | - | - | ||

| 25-50 | - | - | - | - | ||||

| 51-100 | - | - | ||||||

| 101-200 | ||||||||

| 201-300 | ||||||||

| 301-400 | ||||||||

| 401-500 | ||||||||

| 501-750 | ||||||||

| 751-1000 | ||||||||

| 1001-1250 | - |

Таблица 7:

Соотношение высоты нижних (h) и верхних (h1) вертикальных знаков

| h, мм | |||||||||||||

| h1, мм |

| h, мм | ||||||||

| h1, мм |

Таблица 8:

Уклоны стержневых знаков

| Высота знака h или h1, мм | Стержень | |||

| вертикальный | Горизонтальный | |||

| нижний | верхний | нижний | верхний | |

| a | b | a | b | |

| до 20 | 100 | 150 | 100 | 150 |

| 21-50 | 70 | 100 | 70 | 100 |

| 51-100 | 60 | 80 | 60 | 80 |

| 101-200 | 50 | 60 | 50 | 60 |

| 201-300 | - | - | 50 | 60 |

| 301-500 | - | - | 40 | 50 |

| 501-800 | - | - | 30 | 30 30¢ |

| более 800 | - | - | 20 30¢ | 30 |

ЛАБОРАТОРНАЯ РАБОТА №2

«Разработка технологии изготовления поковок на прессах»

Введение

Свободная ковка – это вид обработки металлов давлением, при котором заготовке, нагретой до температуры ковки придается необходимая форма и размеры с помощью универсального инструмента, причем течение металла не ограничено в плоскости перпендикулярной действию силы.

В современном горном машиностроении горячая объемная обработка металлов давлением находит широкое применение. Свободной ковкой, горячей объемной штамповкой получают заготовки (поковки) для таких ответственных тяжелонагруженных деталей как шестерни, диски, зубчатые колеса, червяки, клапаны, крестовины, полуоси, валы редукторов и т.д. Такие детали работают в узлах комбайнов, экскаваторов, погрузочно-доставочных машин, буровых станков и других машин, испытывающих значительные динамические нагрузки.

Крупные ответственные поковки изготавливают свободной ковкой на молотах и прессах. В качестве основного ковочного оборудования используют прессы и молоты различных конструкций. Исходной заготовкой в этом случае являются кузнечные слитки или прокат больших сечений.

Гидравлические прессы – машины статического действия. Продолжительность деформации заготовки составляет от единиц до десятков секунд. Металл деформируется за счет усилий, создаваемых с помощью жидкости, подаваемой в рабочий цилиндр пресса. Эти машины предназначены преимущественно для крупных поковок, изготавливаемых из слитков. Кроме того, на прессах рекомендуют ковать поковки из высоколегированных сталей.

Молоты – машины динамического, ударного действия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой.

Кузнечное производство весьма трудоемко. Повышение производительности труда во многом зависит от качества разработано технологии, которое определяется оптимальной конфигурацией поковки, выбором рационального типа заготовки, ковочного оборудования, способов нагрева и охлаждения, схемой технологического процесса деформирования (выбор и назначение операций, их количество и последовательность), а также оптимальной геометрией рабочей части ковочного инструмента (бойки, осадочные плиты и т.д.).

Цель работы – назначение припусков на механическую обработку, допусков и напусков. Выбор оптимальной исходной заготовки, расчет ее массы, обоснование режима нагрева и охлаждения. Определение последовательности технологических операций, позволяющих получить необходимую форму и размеры поковки.

Порядок выполнения лабораторной работы:

1. Назначить по ГОСТ 7062-90 припуски, допуски и напуски.

2. Вычертить эскиз поковки.

3. Определить массу поковки.

4. Определить массу заготовки (слитка или проката).

5. Выбрать тип и размеры кузнечного слитка (если исходной заготовкой является слиток).

6. Составить график нагрева заготовки и охлаждения поковки, рассчитать продолжительность нагрева, выбрать режим охлаждение.

7. Определить и изобразить основные, вспомогательные и отделочные операции для получения заданной поковки, последовательность их выполнения.

8. Составить отчет по лабораторной работе, в который включить все ранее перечисленные пункты.

Разработка эскиза поковки

Поковка отличается от готовой детали большими размерами, менее жесткими допусками на размеры, наличием напусков в тех случаях, когда заданную… Припуском называется предусмотренное ГОСТ превышение размеров поковок по… Допуск это разность между наибольшим и наименьшим предельными размерами годной поковки или детали.Определение массы и размеров исходной заготовки

У укороченного слитка соотношение высоты тела слитка к его среднему диаметру равно 0,8-1,2. У нормальных слитков . У удлиненных слитков . Наибольшее распространение в кузнечно-прессовых цехах получили нормальные и… Слиток состоит из трех основных частей. Масса донной части обозначается , масса тела слитка , масса прибыльной части .…Режим нагрева и охлаждения

Методические печи имеют переменную по зонам нагрева температуру (две и более зон) и обеспечивают качественный нагрев. Однако такие печи применяются… Наибольшее распространение в кузнечно-прессовых цехах при изготовлении средних… График горячей обработки слитка дом момента получения заданной по чертежу поковки состоит из нескольких этапов…Определение последовательности кузнечных операций

Основные технологические операции – это операции, связанные с изменением формы и размеров слитка или промежуточной заготовки, с целью получения… Вспомогательные операции – это операции, связанные с подготовкой слитка или… Отделочные операции- это операции, связанные с получением требуемого по чертежу качества поверхности поковки. Основные…ЛАБОРАТОРНАЯ РАБОТА №3

«Разработка технологического процесса горячей

объемной штамповки»

Введение

Горячая объемная штамповка – это способ обработки металлов давлением, при котором объем металла нагретый до температуры ковки принудительно распределяется по полости штампа с целью получения изделии определенной конфигурации.

Данный способ заготовительного производства позволяет получать заготовки (штампованные поковки) сложной конфигурации с незначительными припусками на механическую обработку и заранее заданными механическими свойствами.

Цель работы: изучение основ штамповочного производства в части особенностей нагрева металла, применяемого оборудования и технологических операций, позволяющий последовательно приближать исходную заготовку к форме и размерам поковки.

Перед выполнением работы следует получить чертеж детали у преподавателя и следующие данные: способ штамповки, тип оборудования, точность изготовления, группа стали.

Порядок выполнения работы:

1. выполнить эскиз детали;

2. рассчитать массу детали;

3. определить степень сложности поковки;

4. определить припуски на механическую обработку, припуски на нагрев и напуски, если это необходимо, а также штамповочные уклоны и радиусы, определить величины смещения и заусенца;

5. разработать и выполнить эскиз поковки;

6. рассчитать массу исходной заготовки, определить режим нагрева заготовки;

7. определить последовательность технологических переходов при штамповке, разработать и выполнить эскиз финишного ручья штампа.

8. составить отчет, в который включить все ранее перечисленные пункты.

Разновидности штамповки

В зависимости от типа штампа, его особенностей штамповка подразделяется на штамповку в открытых (с заусенцем) и закрытых штампах и штамповку… Штамповка в открытых штампах сопровождается образованием необходимого заусенца… После штамповки заусенец обрезается в специальном обрезном ручье штампа. Открытые штампы имеют следующие преимущества:…Разработка чертежа поковки

1) точность изготовления: I класс – повышенная; II класс – нормальная; 2) группа стали: М1 – углеродистая сталь, легированная сталь с содержанием… 3) степень сложности поковки: С1, С2, С3, С4;Выбор исходной заготовки

Для определения массы исходной заготовки необходимо рассчитать ее объем. При штамповке вдоль оси (в торец) объем исходной заготовки определяется… , где – коэффициент, учитывающий угар металла, ; – объем холодной поковки, определяемый по чертежу (по номинальным…Особенности нагрева при штамповке

В связи с тем, что штампованные поковки отличаются незначительными припусками на механическую обработку и относятся к так называемым точным… В отличие от двухстадийного нагрева, применяемого при свободной ковке крупных… Ориентировочно время нагрева кованных и катанных заготовок из углеродистой конструкционной стали при одиночном…Технологические операции

Технологические операции штамповки предназначены для приближения исходной заготовки к форме и размерам поковки. Каждая технологическая операция выполняется в соответствующем ручье (полости) штампа. Наименование операции и соответствующего ей ручья одинаковы.

Все операции делятся на заготовительные и штамповочные. К заготовительным операциям относятся пережим, подкатка, протяжка, формовка, гибка, осадка, отрубка, к штамповочным операциям – предварительная (черновая) и окончательная (чистовая) штамповка.

Пережим служит для уширения заготовки и незначительного перераспределения металла вдоль оси. Операция выполняется в пережимном ручье штампа нанесением одного-двух ударов без кантовки заготовки вокруг продольной оси.

Подкатка применяется для увеличения поперечных сечений заготовки в одних частях за счет уменьшения в других и перераспределения объемов металла вдоль оси заготовки. Операция выполняется в подкатном ручье штампа нанесением двух-четырех ударов с кантовкой заготовки после каждого удара на 900.

Протяжка предназначена для увеличения длины заготовки за счет уменьшения площади ее поперечного сечения. Операция выполняется в протяжном ручье штампа нанесением ряда последовательных ударов, сопровождающихся кантовкой заготовки вокруг оси и ее перемещением вдоль оси.

Формовка служит для перераспределения металла заготовки в соответствии с формой поковки в плане. Операция выполняется в формовочном ручье штампа нанесением одного удара.

Гибка применяется для изгиба заготовки в соответствии с формой поковки в плане. Операция выполняется в гибочном ручье штампа нанесением одного-двух ударов без кантовки заготовки вокруг оси.

Осадка предназначена для увеличения размеров заготовки в плане за счет уменьшения ее высоты. Операция выполняется на осадочных площадках, имеющихся в штампах, нанесением нескольких ударов до достижения требуемой высоты.

Таблица 6:

Время нагрева кованных и катанных заготовок (М1) при одиночном расположении в печи, мин

| Диаметр или сторона квадрата, мм | Температура рабочего пространства печи, 0С | |||||

| Температура нагрева, 0С | ||||||

| 2,7/3,3 | 3,0/3,5 | 2,0/2,5 | 2,0/3,0 | 1,0/1,5 | 1,0/1,5 | |

| 4,5/5,5 | 6,0/7,5 | 3,0/4,5 | 4,0/5,0 | 1,5/2,0 | 1,5/2,0 | |

| 7,0/9,0 | 8,5/11,0 | 5,0/6,0 | 6,0/8,0 | 2,5/3,0 | 2,5/3,0 | |

| 10,0/13,0 | 11,0/14,5 | 6,5/8,0 | 8,0/10,5 | 3,5/4,5 | 3,5/4,5 | |

| 12,5/16,0 | 15,0/19,5 | 8,0/10,5 | 10,5/13,5 | 4,5/5,5 | 4,5/5,5 | |

| 15,0/19,5 | 18,0/23,0 | 10,0/13,0 | 12,5/16,0 | 5,0/6,5 | 5,5/7,0 | |

| 17,5/22,5 | 21,0/27,0 | 12,0/15,0 | 14,5/19,0 | 6,0/7,5 | 6,5/8,0 | |

| 20,5/26,5 | 24,5/31,5 | 14,0/17,5 | 16,5/22,0 | 7,0/9,0 | 7,5/9,5 | |

| 23,5/30,5 | 27,5/35,5 | 16,0/20,0 | 19,0/24,5 | 8,0/10,5 | 8,5/11,0 | |

| 26,0/33,5 | 31,0/40,0 | 18,0/23,0 | 21,0/27,5 | 9,0/11,5 | 10,5/13,0 | |

| 29,5/38,0 | 35,0/45,5 | 20,0/26,0 | 23,5/30,5 | 10,5/13,5 | 11,5/15,0 | |

| 32,5/41,5 | 38,5/50,0 | 22,5/29,5 | 26,0/33,5 | 12,0/15,0 | 13,0/17,0 | |

| 36,0/46,5 | 42,5/55,0 | 25,0/32,5 | 29,0/38,0 | 13,0/16,5 | 14,0/18,0 | |

| 39,0/50,5 | 46,0/59,5 | 27,5/36,0 | 32,0/41,5 | 14,0/18,0 | 15,5/19,5 | |

| 42,5/55,0 | 50,0/65,0 | 30,0/39,0 | 35,0/45,5 | 15,5/20,0 | 17,0/22,0 | |

| 46,0/59,5 | 54,5/71,0 | 33,0/43,0 | 38,5/50,5 | 16,5/21,5 | 18,0/23,5 | |

| 50,0/64,5 | 58,5/76,0 | 36,0/47,0 | 42,0/54,5 | 18,0/23,0 | 19,5/25,0 | |

| 54,0/70,0 | 63,0/81,0 | 39,5/51,5 | 46,0/59,5 | 19,5/25,0 | 21,0/27,0 | |

| 58,0/75,0 | 68,0/88,0 | 42,5/55,5 | 49,5/64,0 | 21,0/27,0 | 23,0/29,5 | |

| 62,5/81,0 | 72,5/94,0 | 46,0/60,0 | 53,5/69,0 | 22,5/29,0 | 24,5/32,0 | |

| В числителе даны значения для заготовок круглого сечения, в знаменателе – квадратного. |

Отрубка является разделительной операцией, используемой для отделения поковки от прутка при многоштучной штамповке. Поковку укладывают перемычкой на нож и одним ударом отсекают от заготовки.

Предварительная штамповка производится в предварительном ручье штампа; окончательная – в окончательно ручье. Предварительный ручей отличается от окончательного большими радиусами закругления, штамповочными уклонами и отсутствием заусенечной канавки. Штамповка в штамповочных ручьях осуществляется нанесением нескольких ударов максимально возможной силы.

Рекомендуемая литература

1. Материаловедение и технология конструкционных материалов. Под ред. Ю.П. Солнцева. М., МИСИС, 1996

2. Васильев В.А., Васильев А.В. Справочник литейщика. Донецк, Донбасс, 1976

3. ГОСТ 1855-55. Отливки из серого чугуна. Допускаемые отклонения по размерам и массе и припуски на механическую обработку

4. ГОСТ 2009-55. Отливки стальные фасонные. Допускаемые отклонения по размерам и массе и припуски на механическую обработку

5. ГОСТ 3212-57. Модели и стержневые ящики литейные. Уклоны формовочные

6. ГОСТ 3606-57. Комплекты модельные. Стержневые знаки. Основные размеры

7. ГОСТ 2.423-73. Единая система конструкторской документации. Правила выполнения чертежей элементов литейной формы и отливки

– Конец работы –

Используемые теги: технологии, машиностроения0.046

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: И технологии машиностроения

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов