рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Машиностроение

- /

- Вид работы: Лабораторные Работы

- /

- ЛАБОРАТОРНАЯ РАБОТА №3

Реферат Курсовая Конспект

ЛАБОРАТОРНАЯ РАБОТА №3

ЛАБОРАТОРНАЯ РАБОТА №3 - Лабораторная Работа, раздел Машиностроение, ЛАБОРАТОРНАЯ РАБОТА №1 ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении Термическая Обработка Дуралюмина (То Сплава Без Полиморфного Превраще...

ТЕРМИЧЕСКАЯ ОБРАБОТКА ДУРАЛЮМИНА (ТО СПЛАВА БЕЗ ПОЛИМОРФНОГО ПРЕВРАЩЕНИЯ)

Закалка

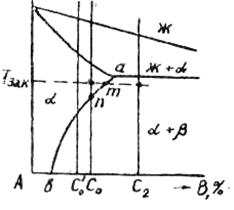

Закалка без полиморфного превращения применима к любым сплавам, в которых одна фаза полностью или частично растворяется в другой. Например, в сплаве Со на рис.1 при нагревании до Тзак  -фаза растворяется в матричной

-фаза растворяется в матричной  -фазе. При обратном медленном охлаждении

-фазе. При обратном медленном охлаждении  -фаза выделяется из

-фаза выделяется из  -фазы, в которой концентрация компонента В уменьшается в соответствии с ходом кривой nb.

-фазы, в которой концентрация компонента В уменьшается в соответствии с ходом кривой nb.

Так как составы

Так как составы  и

и  -фаз различны, то выделение

-фаз различны, то выделение  -фазы связано с диффузионным перераспределением компонентов. При достаточно быстром охлаждении диффузионное перераспределение, необходимое для зарождения и роста кристаллов

-фазы связано с диффузионным перераспределением компонентов. При достаточно быстром охлаждении диффузионное перераспределение, необходимое для зарождения и роста кристаллов  -фазы, не успевает пройти и

-фазы, не успевает пройти и  -фаза не выделяется из

-фаза не выделяется из  -раствора. После такой термообработки (закалки) сплав при комнатной температуре состоит из одной

-раствора. После такой термообработки (закалки) сплав при комнатной температуре состоит из одной  -фазы, как и при температуре нагрева под закалку.

-фазы, как и при температуре нагрева под закалку.

Следовательно, закалка без полиморфного превращения состоит в фиксации при более низкой температуре состояния, свойственного более высокой температуре. При температуре нагрева под закалку Тзак в сплаве Со твердый раствор ненасыщенный. После закалки  -раствор при комнатной температуре имеет такой же состав, как и при температуре закалки, но он уже пересыщенный, так как состав насыщенного раствора соответствует точке b.

-раствор при комнатной температуре имеет такой же состав, как и при температуре закалки, но он уже пересыщенный, так как состав насыщенного раствора соответствует точке b.

Таким образом, при закалке без полиморфного превращения образуется пересыщенный твердый раствор.

Закалкой далеко не всегда фиксируют однофазное состояние. Например, в сплаве С2 (рис. 1) при любых температурах, вплоть до эвтектической, содержится  -фаза. При температуре закалки Тзак в этом сплаве находится насыщенный твердый раствор состава точки m и нерастворенный избыток

-фаза. При температуре закалки Тзак в этом сплаве находится насыщенный твердый раствор состава точки m и нерастворенный избыток  -фазы. При достаточно медленном охлаждении из-за выделения

-фазы. При достаточно медленном охлаждении из-за выделения  -фазы из

-фазы из  -раствора его состав должен изменяться по линии mb. При быстром охдаждении происходит закалка:

-раствора его состав должен изменяться по линии mb. При быстром охдаждении происходит закалка:  -фаза не успевает выделиться из

-фаза не успевает выделиться из  -раствора и состав его при комнатной температуре так же, как и при температуре закалки, определяется точкой m. Следовательно, закаленный сплав С2 содержит пересыщенный

-раствора и состав его при комнатной температуре так же, как и при температуре закалки, определяется точкой m. Следовательно, закаленный сплав С2 содержит пересыщенный  -раствор состава точки m и избыточную

-раствор состава точки m и избыточную  -фазу, не растворившуюся при нагреве под закалку. Закалкой сплава С2 зафиксировано состояние, которое было стабильным при температуре закалки.

-фазу, не растворившуюся при нагреве под закалку. Закалкой сплава С2 зафиксировано состояние, которое было стабильным при температуре закалки.

Параметры закалки – температура нагрева, время выдержки и скорость охлаждения.

Возможная ширина интервала закалочных температур в двойной системе определяется «вилкой» между точками солидуса и сольвуса. Из рис. 1 видно, что у сплава Со’ возможный интервал закалочных температур шире, чем у сплава Со.

Время выдержки при температуре нагрева под закалку выбирают так, чтобы завершились процессы растворения избыточных фаз. Оно зависит от состава сплава, температуры нагрева под закалку и исходной структуры. Чем дисперснее избыточные фазы, тем быстрее они растворяются.

Скорость закалки должна быть такой, чтобы при охлаждении не успел произойти распад матричного раствора.

Старение

Так как закаленный сплав метастабилен, при старении он переходит в более устойчивое состояние. Это достигается нагревом закаленного сплава до температур, обеспечивающих диффузионное перераспределение растворенных компонентов.

Различают три стадии старения. На первой стадии атомы растворенных элементов собираются к определенным местам, образуя участки раствора с концентрацией, близкой к концентрации той фазы, которая должна выделиться. На второй стадии выделяется сама избыточная фаза, но она часто является метастабильной, по структуре или по составу промежуточной между исходным раствором и равновесной избыточной фазой. С увеличением температуры или продолжительности старения метастабильная фаза переходит в стабильную.

На первых этапах выделения решетка новой фазы часто когерентна решетке матрицы. С повышением температуры и увеличением продолжительности старения когерентность нарушается. Кристаллы выделившейся фазы дисперсны и часто имеют пластинчатую форму. На третьей стадии идет коагуляция и сфероидизация кристаллов выделившейся фазы.

Закалка алюминиевых сплавов

Структурные изменения, которые происходят при закалке и старении, наиболее подробно изучены для сплава Al – 4% Cu. Закалка заключается в нагреве сплавов до температуры, при которой избыточные интерметаллидные фазы полностью или большей частью растворяются в алюминии, выдержке при этой температуре и быстром охлаждении до комнатной температуры для получения пересыщенного твердого раствора. Например, температура закалки сплавов системы Al-Cu (рис.2) определится линией abc , проходящее выше линии предельной растворимости для сплавов, содержащих меньше 5,7%Cu, и ниже эвтектической линии для сплавов, содержащих большее количество меди. При нагреве под закалку сплавов, содержащих до 5%Cu, избыточная фаза CuAl2 полностью рстворяется, и при последующем быстром охлаждении фиксируется только пересыщенный твердый раствор α , содержащий столько меди, сколько ее находится в сплаве. При содержании более 5%Cu в структуре сплавов после закалки будет пересыщенный α-твердый раствор сотава, отвечающего точке b , и нерастворенные пр нагреве кристаллы соединения CuAl2 .

|

Рис. 2

Старение закаленных сплавов

После закалки следует старение, при котором сплав выдерживают при нормальной температуре несколько суток (естественное старение) или в течение 10-24ч при повышенной температуре (искусственное старение). В процессе старения происходит распад пересыщенного твердого раствора, что сопровождается упрочнением сплава. Распад пересыщенного твердого раствора происходит в несколько стадий в зависимости от температуры и продолжительности старения.

|

При естественном старении или низкотемпературном искусственном (ниже 100-1500С) старении не наблюдается распад твердого раствора с выделением избыточной фазы; при этих температурах атомы меди перемещаются только внутри кристаллической решетки α-твердого раствора на весьма малые расстояния и собираются по плоскостям (100) в двумерные пластинчатые образования (рис. 3,а), или диски, - зоны Гинье –Престона (ГП-1). Эти зоны ГП-1 протяженностью в несколько ангстрем (30-60Ǻ) и толщиной 5-10Ǻ более или менее равномерно распределены в пределах каждого кристалла. Концентрация меди в зрнах ГП-1 меньше, чем в CuAl2 (54%).

Если сплав после естественного старения кратковременно (несколько секунд) нагреть до 230-2790С и затем быстро охладить, то упрочнение полностью снимается и свойства сплава будут соответствовать свежезакаленному состоянию. Это явление получило название «возврата». Разупрочнение при возврате связано с тем, что зоны ГП-1 при этих температурах оказываются нестабильными и поэтому растворяются в твердм растворе, а атомы меди вновь ьолее или менее равномерно распределяются в пределах объема каждого кристалла твердого раствора, как и после закалки. При последующем вылеживании сплава при комнатной температуре вновь проиходит образование зон ГП-1 и упрочнение сплава. Однако после возврата и последующего старения ухудшаются коррозионные свойства сплава, что затрудняет использование возврата для практических целей.

Длительная выдержка при 1000С или несколько часов при 1500С приводит к образованию зон ГП-2 большей величины с упорядоченной структурой, отличной от α-твердого раствора (рис. 3,б). Концентрация меди в них соответствует содержанию ее в CuAl2 . С повышением температуры старения процессы диффузии, а, следовательно, и процессы структурных превращений, и самоупрочнение протекают быстрее.

Выдержка в течение нескольких часов при 150-2000С приводит к образованию в местах, где располагались зоны ГП-2, дисперсных (тонкопластинчатых) частиц промежуточной  ' - фазы, не отличающейся по химическому составу от стабильной

' - фазы, не отличающейся по химическому составу от стабильной  фазы (CuAl2), но имеющей отличную кристаллическую решетку;

фазы (CuAl2), но имеющей отличную кристаллическую решетку;  ' – фаза когерентно связана с твердым раствором (рис. 3,в).

' – фаза когерентно связана с твердым раствором (рис. 3,в).

Повышение температуры до 200-2500С приводит к коагуляции метастабильной фазы и к образованию стабильной  фазы (рис. 3,г).

фазы (рис. 3,г).

|

Таким образом, при естественном старении образуются лишь зоны ГП-1. При искусственном старении последовательность структурных изменений можно представить в виде следующей схемы: ГП-1 → ГП-2 →

' →

' →  (CuAl2). Эта общая схема распада пересыщенного твердого раствора в сплавах Al-Cu справедлива и для других сплавов. Различие сводится лишь к тому, что в разных сплавах неодинаков соатв и строение зон, а также образующихся фаз.

(CuAl2). Эта общая схема распада пересыщенного твердого раствора в сплавах Al-Cu справедлива и для других сплавов. Различие сводится лишь к тому, что в разных сплавах неодинаков соатв и строение зон, а также образующихся фаз.

При старении происходит упрочнение сплава за счет торможения дислокаций выделениями в твердом растворе. В сплаве, состаренном на максимальную прочность, дислокации не проталкиваются между плотно расположенными зонами и выделениями промежуточных фаз, а могут только перерезать их, если приложенное напряжение достаточно высокое.

В алюминиевых сплавах максимальная твердость при старении достигается тогда, когда в сплаве зоны ГП составляют 70 %, а частицы промежуточных фаз – около 30 % всех выделений. Постоянное исчезновение зон ГП и увеличение расстояний между коагулирующими частицами фаз сопровождается снижением твердости – дислокации проталкиваются между частицами, и сплав оказывается перестаренным.

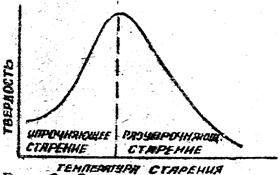

Основные параметры старения - температура и время выдержки. Прочностные характеристики сплавов с повышением температуры старения изменяются, в общем случае, по кривым, имеющим максимум. Объясняется это тем, что при более низких температурах преобладают такие процессы распада раствора (образование зон ГП и промежуточных метастабильных фаз), которые вызывают упрочнение. При высоких температурах в результате нарушения когерентности и коагуляции выпадающих частиц происходит разупрочнение. На рис.4 представлено влияние продолжительности старения при разных температурах на твердость сплава. Для каждого промышленного сплава экспериментально подбирается режим старения, обеспечивающий требуемые свойства.

Небольшие изменения температуры старения влияют на механические свойства значительно сильнее, чем небольшие изменения продолжительности старения.

Закалка и старение дуралюмина Д16

Дуралюмины – это деформируемые сплавы на основе системы Al-Cu-Mg. Сплав Д16 содержит 4,3 % Cu, 1,5 % Mg, 0,6 % Mn и до 0,5 % примеси железа и 0,5 % примеси кремния.

Сплав Д16 нагревают под закалку до температур, близких к солидусу. Интервал температур нагрева под закалку очень узкий (495-505 оС). При температурах ниже 495 оС остаются нерастворенными столь значительные количества избыточных фаз Al2CuMg (S) и CuAl2 ( ), что при закалке получается недостаточно пересыщенный твердый раствор и упрочнение при старении оказывается низким. При температуре выше 502-505 оС возможен пережог – оплавление по границам зерен, ведущее к резкому падению механических свойств и появлению трещин по оплавленным границам под действием закалочных напряжений. Поэтому требуется точность регулировки температуры и изделия из дуралюминов нагревают под закалку в печах с принудительной циркуляцией воздуха или в селитряных ваннах. Закалку следует проводить в холодной воде.

), что при закалке получается недостаточно пересыщенный твердый раствор и упрочнение при старении оказывается низким. При температуре выше 502-505 оС возможен пережог – оплавление по границам зерен, ведущее к резкому падению механических свойств и появлению трещин по оплавленным границам под действием закалочных напряжений. Поэтому требуется точность регулировки температуры и изделия из дуралюминов нагревают под закалку в печах с принудительной циркуляцией воздуха или в селитряных ваннах. Закалку следует проводить в холодной воде.

При искусственном старении дуралюминов наблюдается такая последовательность выделений: зоны ГПI (обогащены медью и магнием), зоны ГП2 (или S,,-фаза) с упорядоченной структурой, промежуточная S,-фаза, стабильная S-фаза (Al2CuMg).

При искусственном старении дуралюмина прочностные свойства возрастают в течение нескольких часов или 10-15 часов (в зависимости от температуры), достигают максимума и затем плавно снижаются (идет перестаривание). При естественном старении дуралюмина наблюдается только зонная стадия распада раствора, и предел прочности в течение примерно четырех суток возрастает от 3,5 108 в закаленном состоянии до значения около 4,6 108 Па (при  = 17 %), а затем не меняется. При этом на первые сутки естественного старения приходится основная доля всего эффекта упрочнения. На зонной стадии распада сохраняется более высокая стойкость против коррозии. Естественное старение применяют к листовому дуралюмину. Искусственное старение при 180 о С в течение 15 часов применяют к пруткам и профилям для получения высокого предела текучести.

= 17 %), а затем не меняется. При этом на первые сутки естественного старения приходится основная доля всего эффекта упрочнения. На зонной стадии распада сохраняется более высокая стойкость против коррозии. Естественное старение применяют к листовому дуралюмину. Искусственное старение при 180 о С в течение 15 часов применяют к пруткам и профилям для получения высокого предела текучести.

Задание

Изучить влияние закалки и старения на механические свойства дуралюмина Д16.

1.Одиннадцать образцов дуралюмина Д16 нагреть в печи до 500 оС. Время нагрева под закалку определить из расчета 3 минуты на 1 мм наибольшего диаметра образца. Образцы быстро закалить в холодной воде. Затем 4 закаленных образца поместить в сушильные шкафы для старения при 100, 150, 200, 250 ОС в течение 60 минут, а затем 5 закаленных образцов выдержать для старения при 150 о С в течение 5, 15, 30, 90 и 120 минут.

2.Измерить твердость по Роквеллу стальным шариком при нагрузке 100 кг всех искусственно состаренных образцов, одного свежезакаленного образца и одного образца, естественно состаренного в течение 3,5 часа. По значениям HRB рассчитать предел прочности по формуле  в = 0,25 HRB.

в = 0,25 HRB.

Требования к отчету

Для дуралюмина Д16 представить графики «твердость-температура старения» и «твердость-время старения». Указать режим старения на максимальную прочность.

Сопоставить значения твердости сплава Д16 после закалки и естественного старения.

– Конец работы –

Эта тема принадлежит разделу:

ЛАБОРАТОРНАЯ РАБОТА №1 ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении

ЛАБОРАТОРНАЯ РАБОТА ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении в большом... Цель работы... При выполнении этой работы необходимо смягчение чугуна путем обычного и изотермического отжига и нормализации а также...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ЛАБОРАТОРНАЯ РАБОТА №3

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов