рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Машиностроение

- /

- Вид работы: Лабораторные Работы

- /

- ЛАБОРАТОРНАЯ РАБОТА №4

Реферат Курсовая Конспект

ЛАБОРАТОРНАЯ РАБОТА №4

ЛАБОРАТОРНАЯ РАБОТА №4 - Лабораторная Работа, раздел Машиностроение, ЛАБОРАТОРНАЯ РАБОТА №1 ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении Закалка. Отпуск Стали (То Сплава С Полиморфным Превращением)...

ЗАКАЛКА. ОТПУСК СТАЛИ (ТО СПЛАВА С ПОЛИМОРФНЫМ ПРЕВРАЩЕНИЕМ)

Закалка стали заключается в нагреве доэвтектоидных сталей выше критической температуры А3 на 30-500С , а эвтектоидной и заэвтектоидных сталей выше А1 на 50-700С , выдержке при данной температуре и последующем охлаждении со скоростью выше критической, обеспечивающей превращение переохлажденного аустенита в матренсит. Мартенсит представляет собой пересыщенный твердый раствор углерода в α – железе.

Мартенситное превращение

Мартенситное превращение протекает при быстром охлаждении углеродистой стали с температуры выше А1, например, в воде, когда подавлен диффузионный распад аустенита на смесь двух фаз (феррита и карбида), резко отличающихся по составу от исходного аустенита. Концентрация углерода в мартенсите такая же, как и в исходном аустените. следовательно, в отличие от перлитного превращения мартенситное превращение – бездиффузионное. Это превращение характеризуется некоторыми особенностями.

1.Превращение аустенита в мартенсит может протекать только при непрерывном охлаждении.

2.Превращение аустенита в мартенсит никогда не идет до конца, даже при при охлаждении ниже точки Мк; всегда в закаленной стали кроме мартенсита, остается небольшое количества остаточного аустенита, что объясняется увеличением объема и фазовым наклепом аустенита.

3.Превращение аустенита в мартенсит протекает с огромной скоростью.

4.При превращении аустенита в мартенсит возникают

большие внутренние напряжения, которые вызывают деформацию, а иногда появление трещин в закаленных изделиях.

5.Мартенсит имеет игольчатое строение.

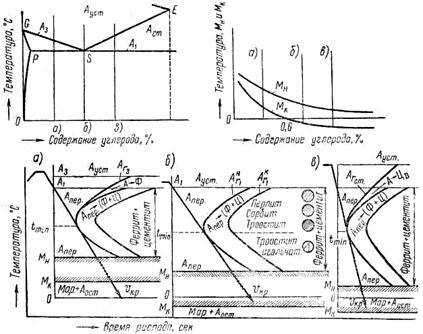

Превращение аустенита в мартенсит при охлаждении начинается с определенной для каждой марки стали температуры Мн. Температура начала мартенситного превращения не зависит от скорости охлаждения в очень широком диапазоне скоростей. В отличие от перлитного мартенситное превращение невозможно подавить даже при самых больших достигнутых скоростях охлаждения. Мартенситообразование происходит в определенном интервале температур между верхней мартенситной точкой Мн и нижней мартенситной точкой, обозначаемой Мк (рис.1). Зависимость температур начала и конца мартенситного превращения от содержания углерода также показана на рис.1.

При температуре Мн превращение только начинается, появляются первые кристаллы мартенсита. Чтобы мартенситное превращение развивалось, необходимо непрерывно охлаждать углеродистую сталь в мартенситном интервале Мн – Мк. если охлаждение приостановить и выдерживать углеродистую сталь при постоянной температуре внутри этого интервала, то образование мартенсита почти сразу же прекращается. После

мартенситного превращения даже при охлаждении стали до температуры Мк, сохраняется некоторое количество остаточного аустенита.

В отличие от перлитного мартенситное превращение в углеродистой стали не имеет инкубационного периода.

В средне- и высокоуглеродистых сталях мартенсит образуется в форме пластин, растущих с громадной скоростью (порядка 1 км/с) при любых температурах, в том числе и ниже 0о С. После «мгновенного» образования мартенситная пластина не растет. Количество мартенсита при охлаждении ниже точки Мн увеличивается не вследствие подрастания уже образовавшихся пластин, а в результате «мгновенного» возникновения все новых и новых пластин. Размеры первых пластин мартенсита определяется размерами аустенитного зерна, поэтому все факторы, приводящие к его укрупнению, делают более грубоигльчатым сам мартенсит. Следовательно, перегрев стали при закалке дает крупноигольчатый мартенсит.

Рис.1

Рис.1

При мартенситном превращении в углеродистых сталях на плоской полированной поверхности образца образуется характерный рельеф, свидетельствующий об изменении формы превращенного объема аустенита.

Мартенсит в углеродистых сталях отличается от аустенита кристаллической решеткой: у аустенита гранецентрированная кубическая решетка  -железа, у мартенсита - тетрагональная, близкая к объемноцентрированной кубической решетке

-железа, у мартенсита - тетрагональная, близкая к объемноцентрированной кубической решетке  -железа.

-железа.

При закалке на мартенсит резко возрастает твердость стали. Например, твердость эвтектоидной стали в отожженном состоянии равна ~ 18 HRC, а в закаленном - ~ 65 HRC. высокая твердость сталей, закаленных на мартенсит, обусловлена, главным образом, возникновением сильных искажений в решетке пересыщенного  -раствора за счет внедренных атомов углерода. Другими причинами упрочнения являются: фазовый наклеп – деформация решетки из-за увеличения объема при мартенситном превращении, образование внутри кристаллов мартенсита множества двойниковых пластин, тормозящих движение дислокаций, закрепление дислокаций атмосферами из атомов углерода, а также дисперсными частицами карбида, успевающими выделиться из мартенсита в период закалочного охлаждения ниже температуры Мн.

-раствора за счет внедренных атомов углерода. Другими причинами упрочнения являются: фазовый наклеп – деформация решетки из-за увеличения объема при мартенситном превращении, образование внутри кристаллов мартенсита множества двойниковых пластин, тормозящих движение дислокаций, закрепление дислокаций атмосферами из атомов углерода, а также дисперсными частицами карбида, успевающими выделиться из мартенсита в период закалочного охлаждения ниже температуры Мн.

Закалка стали

Обычно температуру нагрева под закалку углеродистых сталей выбирают по диаграмме состояния (рис.2).

|

Рис.2

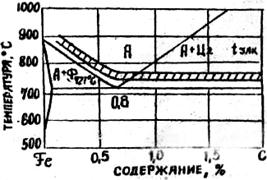

Полная закалка с нагревом до температуры, обеспечивающей получение структуры однородного аустенита, применяется только для доэвтектоидных и эвтектоидных сталей. Структура после закалки этих сталей будет состоять из мелкоигольчатого мартенсита и остаточного аустенита (рис. 3,б). При нагреве доэвтектоидных сталей до температуры выше А1 , но ниже А3 (неполная закалка) структура стали будет состоять из аустенита и феррита. При последующем охлаждении со скоростью выше критической феррит в структуре сохранится, а аустенит превратиться в мартенсит(рис.3,а). Наличие феррита ведет к снижению твердости стали и одновременно не увеличивает пластичность и ударную вязкость стали (брак по недогреву). Перегрев стали, т.е. нагрев на 150-2000С выше А3, способствует росту аустенитного зерна.После охлаждения структура стали будет состоять из крупноигольчатого мартенсита и остаточного аустенита (рис.3,в), обладающего пониженной ударной вязкостью (брак по перегреву).

|

а б в

Рис. 3

Заэвтектоидные стали закаливают с температур, превышающих превышающих точку А1 на 35-60 оС (неполная закалка). При закалке с температур в интервале А1 – Аcm в заэвтектоидных сталях наряду с мартенситом имеется остаточный аустенит и вторичный цементит, который повышает износостойкость инструмента. Вторичный цементит у заэвтектоидных сталей после закалки должен присутствовать в виде мелких, равномерно расположенных зернышек, следовательно, структура этих сталей перед закалкой должна состоять из зернистого перлита. Нагрев до температур выше Аcm вреден, так как твердость при этом не возрастает, но зато укрупняется аустенитное зерно, усиливается обезуглероживание поверхности и растут закалочные напряжения. При нагреве выше Аcm твердость закаленной стали получается даже несколько ниже из-за растворения твердых цементитных частиц и повышения количества остаточного аустенита. Продолжительность выдержки при температуре нагрева должна быть такой, чтобы прошла гомогенизация аустенита.

Режим охлаждения должен давать необходимую глубину прокаливаемости и не приводить к возникновению сильных закалочных напряжений.

Закалочные напряжения складываются из термических и структурных напряжений. Термические напряжения возникают в результате перепада температур по сечению образца, т.к. наружные и внутренние слои образца сжимаются на разную величину. Мартенситное превращение связано с увеличением объема на несколько процентов. А поскольку из-за перепада температур оно происходит не одновременно в разных точках сечения изделия, возникают структурные напряжения.

Чем выше температура нагрева под закалку и скорость охлаждения, тем больше перепад температур, что ведет к росту термических и структурных напряжений.

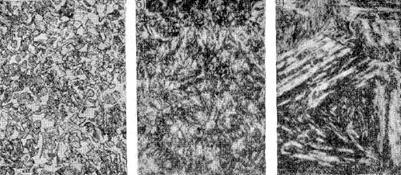

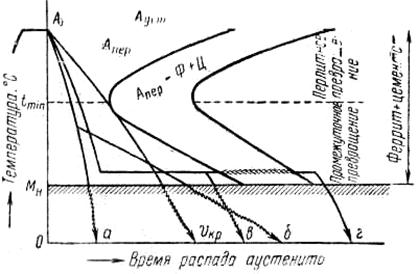

Наиболее быстрое охлаждение необходимо в районе наименьшей устойчивости переохлажденного аустенита (рис.4,кривая а) иначе часть аустенита будет претерпевать распад с образованием троостита. В интервале температур образования мартенсита важно проводить медленное охлаждение, чтобы избежать больших закалочных напряжений.

В качестве закалочных сред наиболее широко используют холодную воду, 10 % водный раствор NaOH или NaCl и масла. Так как нет такой закаливающей среды, которая давала бы быстрое охлаждение в интервале температур наименьшей устойчивости аустенита (650–400 оС) и медленное охлаждение выше и главным образом ниже этого интервала, то применяют различные способы закалки, обеспечивающие необходимый режим охлаждения.

|

Для уменьшения скорости охлаждения в мартенситном интервале применяют закалку в двух средах (рис.4,кривая б)

Рис.4

Вначале деталь погружают в воду и после короткой выдержки в воде переносят в масло. При недодержке в воде происходит частичный или полный распад аустенита, а при передержке возникают более сильные закалочные напряжения.

Другой способ уменьшения скорости охлаждения в мартенситном интервале – ступенчатая закалка (рис.4,кривая в).

Нагретое до температуры закалки изделие быстро погружают в ванну с горячей средой, а затем после некоторой выдержки выдают на воздух или погружают в холодное масло. При выдержке в горячей среде происходит выравнивание температуры по сечению изделия, что уменьшает в дальнейшем закалочные напряжения. Температуру горячей среды выбирают на 20 - 30 оС выше мартенситной точки.

Если длина «ступеньки», находящейся в температурном интервале бейнитного превращения, больше времени изотермического распада аустенита, то операцию термообработки называют изотермической, или бейнитной, закалкой (рис. 4,кривая г). Бейнитное превращение является промежуточным между перлитным и мартенситным. Сталь со структурой нижнего бейнита по механическим свойствам ближе к закаленной на мартенсит, чем к стали с перлитной структурой. При бейнитном превращении происходит мартенситная  -

- -перестройка.

-перестройка.

Более длительная выдержка в горячей среде при изотермической закалке позволяет в большей степени, чем при ступенчатой закалке, выравнять температуру по сечению изделия. Кроме того, получающийся при изотермической закалке нижний бейнит при одинаковой твердости с мартенситом имеет большую вязкость. Одной из причин этого считают более однородное распределение карбидных частиц в бейните.

Отпуск стали

Отпуском стали называется нагрев закаленной стали до температур, лежащих ниже критической точки А1, выдержка при данной температуре и последующее охлаждение, обычно на воздухе.

Структура закаленной стали, состящая из мартенсита и остаточного аустенита, метастабильна. При нагревании после закалки вследствие увеличивающейся подвижности атомов создаются условия для процессов, изменяющих структуру стали в направлении к более равновесному состоянию. Характер этих процессов определяется тремя важными особенностями строения закаленной стали: сильной пересыщенностью твердого раствора – мартенсита, повышенной плотностью в нем дефектов кристаллической решетки – дислокаций, малоугловых и высокоугловых границ, двойниковых прослоек и присутствием во многих сталях значительных количеств остаточного аустенита.

Распад мартенсита с выделением карбидов – главный процесс при отпуске сталей. Повышенная плотность дислокаций из-за дополнительной деформации во время мартенситной перестройки решетки делает субструктуру мартенсита похожей на субструктуру наклепанного металла. В результате при отпуске создается стимул к развитию полигонизации и рекристаллизации.

Сегрегация углерода в кристаллах мартенсита является первым структурным изменением при отпуске углеродистых сталей.

Выделение промежуточных карбидов из мартенсита – следующая после сегрегации углерода стадия структурных изменений при отпуске. Начиная примерно с температуры 100 о С экспериментально обнаруживается метастабильный  -карбид. Этот карбид отличается от цементита типом решетки (гексагональная у

-карбид. Этот карбид отличается от цементита типом решетки (гексагональная у  -карбида, ромбическая у цементита) и пониженным содержанием углерода (вероятная формула

-карбида, ромбическая у цементита) и пониженным содержанием углерода (вероятная формула  -карбида Fe2,4C).

-карбида Fe2,4C).

Образование цементита Fe3C со структурой, одинаковой или близкой к структуре цементита отожженной стали, происходит при температурах выше 250 оС, причем наиболее активно в интервале 300-400 оС.

Коагуляция и сфероидизация цементита – завершающая стадия процессов карбидообразования при отпуске.

Распад остаточного аустенита играет существенную роль в процессах отпуска высокоуглеродистых сталей. Он активно протекает при 200-300 оС. Остаточный аустенит превращается в нижний бейнит.

Уменьшение концентрации углерода в  -растворе идет во всем температурном интервале выделения из него карбидной фазе.

-растворе идет во всем температурном интервале выделения из него карбидной фазе.

Распад мартенсита происходит в две стадии. Первая стадия – «двухфазный» распад (ниже 150 оС). Вторая стадия – обеднение углеродом  -раствора при одновременном росте карбидных частиц (150-300 оС). Возврат и рекристаллизация в

-раствора при одновременном росте карбидных частиц (150-300 оС). Возврат и рекристаллизация в  -фазе происходят в широком интервале температур отпуска.

-фазе происходят в широком интервале температур отпуска.

Выделяют три «превращения» при отпуске углеродистых сталей. Первое «превращение» при отпуске относят к интервалу температур 100-200 оС. Его связывают с распадом мартенсита. Второе «превращение» при отпуске относят к интервалу температур 200-300 оС. Его связывают с распадом остаточного аустенита. В температурном интервале второго «превращения» продолжается распад мартенсита. Третье «превращение» при отпуске относят к интервалу температур 300-400 оС. Его связывают с заменой промежуточного карбида цементитом.

Структуру, получающуюся после отпуска стали при температурах ниже 300 оС, называют отпущенным мартенситом. После отпуска при температурах 300-450 оС обнаруживается особенно сильно травящаяся игольчатая структура, которую называют трооститом отпуска. В интервале температур 450-650 оС получается сорбит отпуска.

По температуре нагрева различают низкий, средний и высокий отпуск.

Низкий отпуск на отпущенный мартенсит (120-250 оС) широко применяют после закалки инструментов. Цель низкого отпуска - уменьшение остаточных закалочных напряжений; температуру низкого отпуска выбирают такой, чтобы твердость и износостойкость не снизились или снизились слабо. Выдержка при температуре низкого отпуска обычно не превышает 1-3 часа; с дальнейшим увеличением выдержки остаточные напряжения очень слабо уменьшаются.

Средний отпуск на троостит (350-450 оС) – сравнительно редкая операция. Ее используют тогда, когда необходимо сочетание высокой прочности, упругости и вместе с тем достаточной вязкости. Среднему отпуску подвергают пружины и рессоры.

Высокий отпуск на сорбит (450-650 оС) широко применяют в машиностроении к изделиям из конструкционной стали, которые должны характеризоваться не только достаточной прочностью, но и хорошей сопротивляемостью ударным нагрузкам. Выдержку при высоком отпуске (обычно несколько часов) подбирают опытным путем для получения заданного комплекса свойств.

Двойная операция получения сорбита - закалка с высоким отпуском – называется улучшением. Эту операцию применяют к среднеуглеродистым сталям, содержащим от 0,35 до 0,6 % С. Такие стали называют улучшаемыми в отличие от малоуглеродистых цементуемых.

Задание

Изучить влияние закалки и отпуска на структуру и твердость углеродистых сталей 45, У8 и У12.

Сталь 45. Нагреть один образец до 900 оС, выдержать 30 минут и закалить в воде. Другой образец нагреть до 760 оС, выдержать 30 минут и закалить в воде (неполная закалка). Приготовить шлифы из закаленных образцов, зарисовать микроструктуру и измерить твердость по Роквеллу.

Сталь У8. Нагреть три образца до 800 оС и выдержать их 30 минут. Два образца закалить в воде, а один – через воду в масло (выдержка в воде – 3 секунды). Приготовить шлиф, зарисовать микроструктуру и измерить твердость по Роквеллу (HRC) образца, закаленного через воду в масло и одного из закаленных в воде образцов. Другой образец, закаленный в воде, подвергнуть высокому отпуску при 600 оС в течение 90 минут, приготовить шлиф, зарисовать микроструктуру и измерить твердость по Роквеллу.

Сталь У12. Нагреть один образец до 760 оС, выдержать 30 минут и закалить в воде (неполная закалка). Другой образец нагреть до 900 оС, выдержать 30 минут и закалить в воде. Приготовить шлифы из закаленных образцов, зарисовать микроструктуру и измерить твердость по Роквеллу.

Рекомендуется использовать увеличение х200, травитель – 5 % раствор HNO3 в спирте.

Требования к отчету

Предоставить зарисовки микроструктур сталей после разной термообработки с указанием структурных составляющих, увеличения и травления.

Предоставить в виде таблицы значения твердости по Роквеллу сталей 45, У8, У12 с указанием режима термической обработки и соответствующей структуры.

– Конец работы –

Эта тема принадлежит разделу:

ЛАБОРАТОРНАЯ РАБОТА №1 ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении

ЛАБОРАТОРНАЯ РАБОТА ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении в большом... Цель работы... При выполнении этой работы необходимо смягчение чугуна путем обычного и изотермического отжига и нормализации а также...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ЛАБОРАТОРНАЯ РАБОТА №4

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов