рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Машиностроение

- /

- Вид работы: Лабораторные Работы

- /

- ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА

Реферат Курсовая Конспект

ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА

ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА - Лабораторная Работа, раздел Машиностроение, ЛАБОРАТОРНАЯ РАБОТА №1 ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении В Машиностроении В Большом Количестве Применяют Литейный Чугу...

В машиностроении в большом количестве применяют литейный чугун различных марок. За последние годы в практике находит все более широкое применение легированный литейный чугун. Путем легирования чугуна хромом, никелем, марганцем и другими элементами можно до минимума снизить склонность его к росту, значительно улучшить механические свойства и получить чугун с особыми физическими свойствами, например, кислотоупорный, немагнитный и др.

Ниже, согласно ГОСТам, приводится описание основных чугунов, применяемых в машиностроении.

Серый чугун маркируют буквами СЧ (серый чугун) и цифрами, показывающими минимальное значение предела прочности σв чугуна. Мерой качества чугуна считают показатели его прочности.

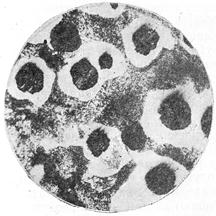

К чугунам небольшой прочности, обыкновенного качества относятся серые чугуны СЧ00, СЧ10, Рис. 1 СЧ15 и СЧ20. Чугун СЧ00 испытанию на механические свойства не подвергают.

Примерный химический состав чугуна: 3,2-3,6% С; 1,7-3,0% Si; не более 0,5% Mn; не более 0,5 % Р; не более 0,12% S. Микроструктура: феррит+перлит+графит.

Из чугуна этой группы изготовляют детали, испытывающие небольшие нагрузки, и те детали, от которых не требуются высокие механические свойства.

Вследствие высокого содержания углерода и особенно кремния в чугунах небольшой прочности содержится незначительное количество связанного углерода. Графит имеет невыгодную для механических свойств форму выделений: крупные длинные пластины (рис.1), сильно ослабляющие прочность металлической основы чугуна. С увеличением толщины отливок увеличивается размер графитовых пластинок, уменьшается обособленность графита, что в еще большей степени снижает механические свойства чугуна.

Отливки из чугуна СЧ00, СЧ10, СЧ15 и СЧ20 термической обработке не подвергают.

Улучшить структуру и свойства такого чугуна путем термической обработки не удается. Наоборот, после закалки и отпуска отливок с грубыми выделениями графита может возрасти хрупкость чугуна вследствие появления микротрещин по границам графитовых включений. Небольшое изменение механических свойств чугуна этой группы после закалки и отпуска объясняется малым содержанием связанного углерода.

Улучшить структуру и свойства такого чугуна путем термической обработки не удается. Наоборот, после закалки и отпуска отливок с грубыми выделениями графита может возрасти хрупкость чугуна вследствие появления микротрещин по границам графитовых включений. Небольшое изменение механических свойств чугуна этой группы после закалки и отпуска объясняется малым содержанием связанного углерода.

Отливки из указанных чугунов подвергают только отпуску для снятия напряжений.

СЧ25, СЧ30, СЧ35 – чугуны повышенной прочности. Их применяют для отливок более ответственного назначения (станины мощных станков, поршни, цилиндры и др.).

Примерный химический состав чугуна этой группы: 2,8-3,0% С; 1,5-1,7% Si; 0,8-1,0% Mn; не более 0,3 % Р; не более 0,12% S. Микроструктура: перлит+феррит+графит (рис. 2).

Примерный химический состав чугуна этой группы: 2,8-3,0% С; 1,5-1,7% Si; 0,8-1,0% Mn; не более 0,3 % Р; не более 0,12% S. Микроструктура: перлит+феррит+графит (рис. 2).

Чугун повышенной прочности имеет перлитовую основу. Количество связанного углерода может доходить до 0,8%. Графита значительно меньше, чем в чугуне первой группы, а форма выделения лучше. Отливки из такого чугуна можно успешно подвергать термической обработке.

Высокую прочность обеспечивают модифицированные чугуны МСЧ28-48, МСЧ32-52, МСЧ35-56, МСЧ38-60.

Из них изготовляют детали, работающие на износ: шестерни, шпиндели, тормозные барабаны, цилиндры паровых машин и т. д.

Из них изготовляют детали, работающие на износ: шестерни, шпиндели, тормозные барабаны, цилиндры паровых машин и т. д.

Примерный химический состав чугуна этой группы: 2,9-3,2% С; 1,0-1,5% Si; 0,8-1,2% Mn; не более 0,3% Р; не более 0,12% S. Особо высокие механические свойства достигаются при модифицировании чугуна магнием – в этом случае графит имеет шаровидную форму (рис. 3).

Закалка и отпуск отливок из модифицированного чугуна позволяют получить механические свойства, немногим уступающие свойствам углеродистой стали. Кроме высокого предела прочности [600-700 Мн/м2 (60-70 кГ/мм2)], такой чугун может иметь относительное удлинение до 3% и ударную вязкость до 0,5 Мдж/м2 (5 кГ/см2).

В некоторых случаях применяют чугун с отбеленной поверхностью, обладающий высокой твердостью.

Примерный химический состав его: 2,5% С; до 0,5% Si; до 0,7% Mn; не более 0,5% Р; не более 0,1%S. Микроструктура чугуна на поверхности: перлит+цементит; в сердцевине: перлит+графит. Глубина отбеленного слоя обычно не превышает 25 мм.

Чугун с отбеленной поверхностью применяют для прокатных валков, трущихся частей мельничного оборудования и пр.

В промышленности большое значение получили ковкие чугуны. Основной особенностью микроструктуры ковкого чугуна, определяющей его свойства, является наличие компактных включений графита – «углерода отжига». Благодаря этому ковкий чугун имеет высокую прочность и пластичность. Различают перлитный и ферритный ковкие чугуны. В марке ковкого чугуна помимо букв КЧ (ковкий чугун) указываю две цифры: первая обозначает минимально допустимое значение предела прочности σв, вторая – минимально допустимое значение относительного удлинения δ.

К перлитному ковкому чугуну относят чугуны марок: КЧ40-3; КЧ45-4; КЧ30-3 и др. Из этих чугунов изготовляют детали машин, работающие при ударных нагрузках (например, зубчатая передача велосипедов и др.). Примерный химический состав чугуна: 2,8-3,4% С; 0,5-0,8% Si; до 0,4% Mn; не более 0,2% Р; не более 0,12% S.

Перлитный ковкий чугун получают путем длительного окислительного отжига отливок из белого чугуна. После отжига чугун имеет перлитную основу (количество связанного углерода составляет 0,6-0,8%). Остальной углерод находится в виде хлопьев графита. Закалка и отпуск улучшают механические свойства отливок.

К ферритному ковкому чугуну относят чугуны марок: КЧ37-12; КЧ35-10; КЧ33-8; КЧ30-6. Эти чугуны применяют для деталей сельскохозяйственных машин и прядильных ткацких станков, предметов широкого потребления и т.д.

К ферритному ковкому чугуну относят чугуны марок: КЧ37-12; КЧ35-10; КЧ33-8; КЧ30-6. Эти чугуны применяют для деталей сельскохозяйственных машин и прядильных ткацких станков, предметов широкого потребления и т.д.

Примерный химический состав этих чугунов: 1,7-2,7% С; 1,4-1,6% Si; не более 0,4% Mn; не более 0,2% Р; не более 0,12% S.

Ферритный ковкий чугун получают путем графитизирующего отжига отливок из белого чугуна. После отжига структура отливок состоит из феррита и графита. Графит имеет вид хлопьев (рис. 4).

Ферритный ковкий чугун получают путем графитизирующего отжига отливок из белого чугуна. После отжига структура отливок состоит из феррита и графита. Графит имеет вид хлопьев (рис. 4).

Основное отличие структуры серого литейного чугуна от структуры стали заключается в том, что в чугуне имеется большое количество структурно свободного углерода в виде графита. Наличие в структуре графита в основном обусловливает различие в свойствах чугуна и стали, которое в первую очередь проявляется в почти полном отсутствии пластичности и вязкости и в значительно меньшей прочности чугуна по сравнению со сталью.

Механические, физические и химические свойства чугуна зависят от:

1) химического состава чугуна;

2) количества, формы, величины и распределения графитовых включений;

3) структуры металлической основы.

В свою очередь количество связанного (Fe3C) и свободного углерода в виде графита зависит от химического состава и скорости охлаждения отливок (толщины стенок отливок). Форма и распределение графита в металлической массе чугуна зависит от условий выплавки и обработки чугуна в жидком состоянии. Наилучшие механические свойства чугуна достигаются при округлой, сфероидальной форме графита, при достаточной степени его измельчения и при сохранении в структуре 0,5-0,8% связанного углерода (модифицированный чугун). Низкие механические свойства чугуна получаются в тех случаях, когда почти весь углерод находится в виде графита и он имеет форму крупных, длинных пластин с острыми краями.

С помощью термической обработки при получении ковкого чугуна можно изменять структуру металлической основы, количество и характер графитовых включений. При отжиге связанный углерод в белом чугуне или полностью графитизируется и переходит в углерод отжига )ферритный ковкий чугун), или частично окисляется, частично графитизируется и остается в перлите(перлитный ковкий чугун).

Значительная графитизация углерода может происходить при отжиге отбеленных чугунных отливок.

Во всех других случаях при термической обработке обычно не удается изменить ни форму, ни количество графита, и задача термической обработки в этих случаях сводится лишь к снятию напряжений в отливках и к получению структуры феррита, сорбита, троостита, мартенсита или аустенита в зависимости от требуемых свойств и назначения чугуна.

Таким образом, термической обработкой можно достичь следующего:

1) устранить напряжения в отливках с целью предохранения их от коробления и растрескивания;

2) устранить отбеленную корку в отливках с целью смягчения и более легкой обрабатываемости их на станках;

3) изменить структуру металлической основы чугуна для смягчения и лучшей обрабатываемости отливок;

4) изменить структуру металлической основы чугуна с целью получения требуемых механических и физических свойств чугуна;

5) получить ковкий чугун путем полной или частичной графитизации и окисления углерода в белом чугуне.

Для осуществления этого чугунные отливки подвергают различным видам отжига, нормализации, высокому отпуску, закалке и отпуску.

1.Закалка. Целью закалки является получение мартенситной структуры металлической основы и, соответственно, высокой твердости и износостойкости. Температура нагрева под закалку на 50-700С превышает точку А1 . Во избежание деформации деталей после закалки применяют стабилизирующий отпуск при 180-2000С.

2.Улучшение состоит в закалке с последующим отпуском, температура которого выбирается в зависимости от требований, предъявляемых к структуре (троостиная, сорбитная или перлитная структура основы) и твердости чугуна.

3.Нормализация применяется для получения перлитной металлической основы и повышения механических свойств и износостойкости чугуна с исходной перлито-ферритной структурой. Нормализация заключается в аустенизации чугуна с последующим охлаждением отливок на воздухе.

4. Высокотемпературный отжиг применяют для снижения твердости отбеленного чугуна. Отжиг проводят при тех же температурах, что и нормализацию.

5. Отжиг для снятия напряжений. Снижение напряжений в отливках происходит в результате необратимых пластических деформаций под действием внутренних (или внешних) напряжений. Нагрев и выдержка при отжиге одновременно ускоряют процессы коагуляции эвтектоидного цементита и его распад, что приводит к снижению прочности и твердости чугуна. Поэтому температура отжига не должна превышать значений, выше которых начинается интенсивное падение механических свойств чугуна. Например, для СЧ20 температура отжига равна 5500С.

Следует помнить, что закалке и отпуску, т.е. улучшению с целью повышения механических свойств отливок, целесообразно подвергать чугун, имеющий перлитную основу, только при благоприятной форме графита. Наиболее высокие механические свойства после закалки и отпуска можно получить в модифицированном чугуне.

– Конец работы –

Эта тема принадлежит разделу:

ЛАБОРАТОРНАЯ РАБОТА №1 ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении

ЛАБОРАТОРНАЯ РАБОТА ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении в большом... Цель работы... При выполнении этой работы необходимо смягчение чугуна путем обычного и изотермического отжига и нормализации а также...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов