Цель работы

Изучить микроструктуры химико-термически обработанных сталей и зависимость между структурой и свойствами стали после различных видов обработки.

Химико-термическая обработка это обработка , при которой происходит изменение химического состава поверхностного слоя стали за счет диффузии в нее различных элементов.

Цементация – насыщение стали углеродом с целью получения высокой твердости и износоустойчивости поверхностного слоя при сохранении вязкой и пластичной сердцевины. Поэтому для цементации берутся углеродистые и легированные стали с небольшим содержанием углерода (0,1-0,3%С). Содержание углерода в поверхностном слое стремятся получить равным 0,8-1,0%С, так как повышенное содержание углерода придает хрупкость цементованному слою, а также увеличивает содержание остаточного аустенита в поверхностном слое после закалки. Температура цементации 900-9500С, глубина цементованного слоя зависит от температуры и времени цементации.

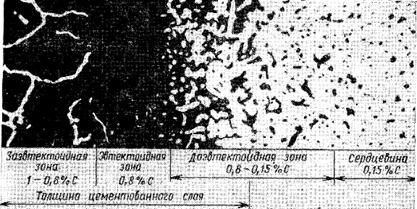

Микроструктура цементованной стали. В цементованной стали содержание углерода уменьшается от поверхности к сердцевине. В соответствии с таким изменением химического состава получается и распределение структурных составляющих.

На рис. 1 дана микроструктура цементованной низкоуглеродистой стали; от поверхности образуется структура перлита и цементита (заэвтектоидная зона), далее располагается перлит (эвтектоидная зона) и затем при переходе к сердцевине – перлит и феррит (переходная, доэвтектоидная зона). В переходной зоне чем ближе к сердцевине, тем меньше становится

перлита и больше феррита.

Рис. 1. Микроструктура низкоуглеродистой стали после цементации (схема).

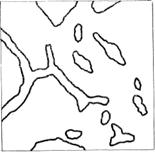

Иногда в заэвтектоидной зоне цементованного слоя цементит собирается в крупные участки, окруженные ферри-

том (рис. 2). Сталь, в которой образуется такая структура, называется анормальной.

|

Рис. 2. Микроструктура заэвтектоидной зоны цементованного слоя – анормальная структура (схема).

На практике существует три режима термической обработки стали после цементации.

1) Непосредственная закалка с температуры цементации (на поверхности получают крупноигольчатый мартенсит с повышенным содержанием остаточного аустенита)

2) Одинарная термическая обработка – после медленного охлаждения после цементации производят закалку с температуры 8500С (на поверхности мелкоигольчатый мартенсит)

3) Двойная термическая обработка – после цементации выполняют первую закалку с температуры выше А3 для измельчения зерна сердцевины, а затем вторую с температуры 750-7800С для устранения перегрева поверхностного слоя и придания ему высокой твердости.

Структура сердцевины после закалки получается различной в зависимости от цементуемой стали. В углеродистых цементуемых сталях в сердцевине сохраняется феррито-перлитная структура. В сердцевине цементуемых легированных сталей, несмотря на небольшое количество углерода, на значительное количество легирующих примесей, задерживающих распад твердого раствора, после закалки получается малоуглеродистый мартенсит.

После закалки по любому режиму для частичного снятия внутренних напряжений дается низкий отпуск от 150-2000С.

Азотирование– процесс насыщения поверхностного слоя изделия азотом в атмосфере аммиака NH3 при температуре от 480 до 7500С. Перед азотированием детали подвергаются улучшению (закалке и высокому отпуску). Азотирование применяют для следующих целей:

1) повышение твердости и износоустойчивости поверхности (легированные стали, содержащие алюминий, хром, молибден, ванадий и 0,3-0,5%С),

2) повышение усталостной прочности (конструкционные стали любых марок),

30 повышение коррозионной стойкости в воде и воздушной атмосфере (стали любых марок).

Микроструктура азотированного железа и стали. Микроструктуры азотированного слоя при насыщении азотом железа и специальной стали для азотирования (хромомолибденоалюминиевой стали 38Х2МЮА) отличаются.

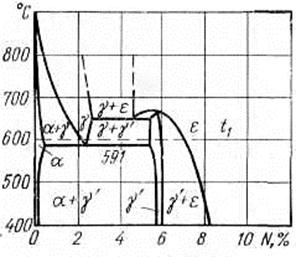

Микроструктура азотированного слоя железа получается различная в зависимости от температуры азотирования соответственно диаграмме состояния железо-азот (рис. 3).

При температуре азотирования выше эвтектоидной (591° С), например при 600°С (t1 на рис.3), образуются последовательно от поверхности к сердцевине следующие фазы:

e®g ¢®g®a.

.

При медленном понижении температуры e- и a-фазы будут распадатьсяс выделением избыточной g¢-фазы, а g-фаза будет полностью распадаться на эвтектоид a+g ¢. В связи с

Рис. 3. Диаграмма состояния железо-азот.

|

такими превращениями микроструктура азотированного слоя при комнатной температуре будет состоять из следующих фаз (от поверхности к сердцевине) (рис. 4):