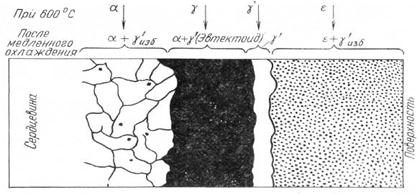

E+g ¢изб®g ¢®a+g ¢(эвтектоид)®a+g ¢изб.

Концентрация азота изменяется от поверхности в глубь слоя соответственно диаграмме состояния железо-азот и особенно резко на границах отдельных фаз. Твердость азотированного слоя железа и простых углеродистых сталей после медленного охлаждения не превышает 2500-3000 HV*.

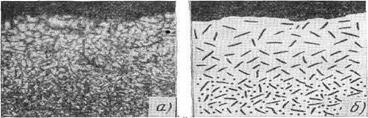

При азотировании специальной стали (38Х2МЮА) образуются те же фазы, т.е. e, g¢ и a, но такого резкого разграничения между фазами не наблюдается. Поэтому по внешнему виду микроструктура азотированного слоя специальной стали значительно отличается от микроструктуры азотированного слоя железа (рис. 5).

|

Рис. 4. Азотированный слой железа, температура азотирования 600 °С.

|

Рис. 5. Сталь 38Х2МЮА. Азотированный слой:

а – микроструктура (Х500); б – схема микроструктуры.

На поверхности расположен очень тонкий (0,01-0,03 мм) нетравящийся белый слой, состоящий из e-фазы или e+g ¢-фаз. Затем следует серый слой, представляющий собой смесь e+g ¢+a-фаз или смесь g ¢+a-фаз (до глубины 0,06-0,1 мм). Далее располагается a-фаза. Основная (серая) часть азотированного слоя имеет сорбитообразное строение и отличается от сорбитовой структуры сердцевины тем, что травится более сильно вследствие высокого содержания азота.

Образующиеся в азотированном слое специальной стали e-, g ¢- и a-фазы вследствие наличия в стали углерода содержат кроме азота и углерод, т.е. являются не азотистыми (нитридными) фазами, а углеродазотистыми (карбонитридными) фазами Fe2(N,C), Fe4(N,C). Кроме того образуется азотистый цементит Fe3(N,C).

Твердость азотированного слоя стали 38Х2МЮА значительно выше твердости азотированного слоя железа и углеродистых сталей и составляет 11000 –12000 HV.

Цианирование– одновременное насыщение поверхности азотом и углеродом. По температурным условиям различают три вида цианирования:

-высокотемпературное цианирование проводится взамен цементации при температуре 900-9500С, слой получает более высокую твердость; после цианирования – закалка и низкий отпуск,

-среднетемпературное цианирование производится притемпературах 750-8500С для повышения износостойкости деталей из среднеуглеродистой стали,

- низкотемпературное цианирование производится при тепературах 550-5600С для повышения стойкости инструмента из быстрорежущей стали.

При высоко- и среднетемпературном цианировании насыщение поверхности стали производится преимущественно углеродом, а при низкотемпературном – азотом.

Микроструктура цианированной стали. При высокотемпературном цианировании с последующей закалкой низкоуглеродистой стали от поверхности образуется мартенсит, далее располагается мартенсито-трооститная структура (рис. 6).

Рис. 6. Цианированный слой низкоуглеродистой стали после закалки:

а – микроструктура (Х500); б – схема микроструктуры.

При высокотемпературном цианировании с последующей закалкой легированной стали от поверхности образуется аустенито-мартенситная структура, далее располагается мартенситная и затем мартенсито-трооститная структура (рис. 7).

Рис. 7. Цианированный слой легированной стали после закалки: а – микроструктура (Х500); б – схема микроструктуры.

Борирование- насыщение поверхностного слоя изделий бором. Это приводит к повышению твердости и износоустойчивости, а также стойкости против коррозии.

Микроструктура борированной стали. Основное свойство борированного слоя – исключительно высокая твердость (до 20000 HV) вследствие образования на поверхности высокотвердых боридов железа – FeB и Fe2B, которые растут в виде столбчатых кристаллов, распространяющихся вглубь стали (рис. 8).

|

Рис. 8. Борированный слой железа (схема микроструктуры).

Алитирование-поверхностное насыщение стали алюминием за счет диффузии его из алюминосодержащих сред.

Алитированные сталь и чугун могут являться заменителями высоколегированных сталей. Алитированная сталь обладает высокой жаростойкостью до температур 800-8500С, что объясняется формированием на поверхности плотной прочной пленки из окиси алюминия Al2O3.

Микроструктура алитированной стали. Структура алитированного слоя (рис. 9) состоит из зерен химического соединения Fe2Al5 (самый наружный слой), зерен твердого раствора алюминия в a-железе, пронизанных иглами того же химического соединения (следующий слой), и зерен твердого раствора без игл химического соединения. Содержание алюминия в алитированном слое достигает 40-50%.

|

Рис. 9. Алитированный слой низкоуглеродистой стали (схема микроструктуры).

Хромирование- поверхностное насыщение стали хромом. Хромирование сообщает стали высокую коррозионную стойкость (в воде, морской воде, азотной кислоте), высокую устойчивость против газовой коррозии (жаростойкость) до 8500С, а также высокую износоустойчивость.

Микроструктура хромированной стали. Хромированный слой низкоуглеродистой стали представляет собой твердый раствор хрома в a-железе и содержит 30-60% Cr (2500-3000 HV). Хромированный слой средне- и высокоуглеродистых сталей состоит из карбидов (Cr, Fe)7C3 или Сr23C6 (рис. 10). Содержание углерода в поверхностном слое достигает 7-8%, а хрома 75-95%. Твердость 12000-13000 HV.

|

Рис. 10. Хромированный слой среднеуглеродистой стали:

а – микроструктура (Х500); б – схема микроструктуры.

Задание

1.Изучить микроструктуру углеродистой и легированной сталей после различных видов химико-термической обработки.

2. Зарисовать схемы структур в тетрадь с необходимыми пояснениями к ним.