рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Машиностроение

- /

- Вид работы: Лабораторные Работы

- /

- ПРОКАЛИВАЕМОСТЬ. ЗАКАЛИВАЕМОСТЬ

Реферат Курсовая Конспект

ПРОКАЛИВАЕМОСТЬ. ЗАКАЛИВАЕМОСТЬ

ПРОКАЛИВАЕМОСТЬ. ЗАКАЛИВАЕМОСТЬ - Лабораторная Работа, раздел Машиностроение, ЛАБОРАТОРНАЯ РАБОТА №1 ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении Мартенситное Превращение В Стали, Особенно В Реальных Изделия...

Мартенситное превращение в стали, особенно в реальных изделиях конечной величины, нужно рассматривать совместно с закаливаемостью и прокаливаемостью стали.

Под закаливаемостью понимают способность стали получать высокую твердость при закалке, что обеспечивается получением структуры мартенсита. Закаливаемость измеряется в единицах твердости и зависит, главным образом, от содержания углерода в стали. (рис.1).

|

Твердость мартенсита зависит от содержания растворенного в нем углерода. Твердость закаленной стали увеличивается пропорционально содержанию вней углерода, но , начиная с 0,7%С, твердость закаленной стали остается постоянной – HRC63-65. Это объясняется, во-первых, тем, что закалка всех заэвтектоидных сталей производится с одной температуры (7800С), а поэтому у всех заэвтектоидных сталей состав аустенита при температуре закалки и состав мартенсита после закалки будет одинаков. Кроме того, у заэвтектоидных сталей с увеличением содержания углерода увеличивается количество вторичного цементита после закалки, что должно бы способствовать повышению твердости, однако, одновременно с этим увеличивается количество остаточного аустенита после закалки, а это ведет к снижению твердости. Поэтому твердость всех закаленных заэвтектоидных сталей практически остается постоянной.

Введение легирующих элементов практически не влияет на твердость мартенсита. Относительно малое различие в размерах атомов основной решетки мартенсита при замещении железа атомами легирующих элементов не вносит ощутимого вклада в твердость мартенсита; это подтверждено экспериментально при исследовании различно легированных промышленных сталей. Итак, закаливаемость стали определяется только содержанием углерода.

Прокаливаемость – одна из наиболее важных характеристик стали как конструкционного материала. Во многих случаях назначение стали для изготовления изделий определяется возможностью получения на одном из заключительных этапов термической обработки полностью закаленного тела. Прокаливаемостью называется глубина проникновения закаленного слоя. В настоящее время за глубину прокаливаемости принято считать расстояние от поверхности изделия до полумартенситной зоны, содержащей 50 % мартенсита и 50 % троостита.

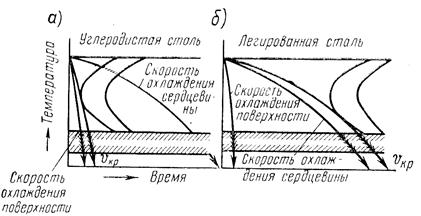

При закалке на мартенсит сталь должна охлаждаться с температуры закалки так, чтобы аустенит, не успев претерпеть распад на феррито-карбидную смесь, переохладился ниже точки Мн. Для этого скорость охлаждения должна быть выше критической. Критическая скорость охлаждения Vкр -это минимальная скорость, при которой аустенит еще не распадается на феррито-карбидную смесь. В самом первом приближении критическая скорость закалки определяется наклоном касательной к С-кривой начала распада аустенита (рис.2).

Рис.2

Поверхность изделия охлаждается быстрее, чем сердцевина. Скорость охлаждения на поверхности (Vп) может быть больше критической (Vкр), а в центре (Vц) – меньше критической (Vкр). В этом случае аустенит в поверхностных слоях превратится в мартенсит, а в центре изделие испытает перлитное превращение, т.е. деталь не прокалится насквозь.

Чем меньше критическая скорость закалки, тем больше прокаливаемость стали. Все факторы, которые увеличивают устойчивость переохлажденного аустенита, а следовательно, уменьшают критическую скорость закалки, способствуют увеличению прокаливаемости стали.

К таким факторам относятся: химический состав аустенита, нерастворенные частицы карбидов и окислов, размер аустенитного зерна. С повышением концентрации углерода до 0,8%С и большинства легирующих элементов, растворяющихся при нагреве в аустените, С-кривые сдвигаются вправо, критическая скорость охлаждения уменьшается и, соответственно, прокаливаемость возрастает. Наличие легирующих элементов при температуре закалки в виде нерастворившихся частиц карбидов, интерметаллидов и других включений, являющихся центрами распада аустенита, увеличивают критическую скорость охлаждения и, соответственно, снижают прокаливаемость. С ростом аустенитного зерна, т.е. с сокращением суммарной поверхности зерен, устойчивость переохлажденного аустенита возрастает и прокаливаемость повышается.

Количественной характеристикой прокаливаемости является критический (реальный) диаметр. Критическим диаметром называется тот наибольший диаметр образца, при котором сталь в данном охладителе пркаливается полностью, т. е. в центре образца твердость соответствует твердости мартенситной или полумартенситной зоны.

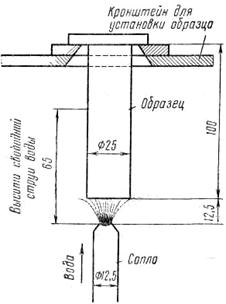

Существует стандартный способ характеристики прокаливаемости по торцевой пробе. Эта проба осуществляется путем торцевого охлаждения водой образца длиной 100 мм и диаметром 25 мм (рис..3) после нагрева его до температуры аустенизации (на 30-50 оС выше точек А1 или А3 в зависимости от содержания углерода в стали). Атмосфера в печи должна быть нейтральной, в противном случае образец нужно помещать в железный ящик, охлаждаемым торцом на графитовую или угольную подставку.. Выдержка образца при температуре закалки после прогрева в печи составляет 30 минут. Затем нагретый образец вынимается из печи, быстро переносится в специальное приспособление (кронштейн с установочной шайбой) установки для торцевой закалки (рис.3).

В приспособлении образец с одного торца интенсивно охлаждается струей воды, имеющей температуру 10-25 оС в течение 10-15 минут до полного охлаждения. Диаметр сопла (наконечника от подводящей трубы) равен 12,5 мм; расстояние от торца образца до сопла – 12,5 мм; высота свободной струи воды (до установки образца) – 65 мм.

Скорость охлаждения образца в разных точках будет различной. Наибольшая скорость охлаждения в этих условиях будет у охлаждаемого торца. По мере удаления от торца скорость будет постепенно снижаться и на другом конце образца соответствовать скорости охлаждения на воздухе.

После закалки обра

После закалки обра зец подвергается испытанию на твердость. Для этого по длине образца с двух противоположных сторон сошлифованы на глубину 0,2-0,5 мм две лыски. Измерив твердость по средней линии лыски цилиндрического образца через каждые 1,5 мм, строят кривую зависимости твердости от расстояния от торца (рис.4). Горизонтальная площадка на кривой изменения твердости соответствует твердости мартенсита и структуре мартенсита, затем в направлении центра в образце будет смешанная структура, состоящая из мартенсита и троостита, далее троостит и т.д. Следовательно, точка 2 характеризует критическую скорость закалки.

зец подвергается испытанию на твердость. Для этого по длине образца с двух противоположных сторон сошлифованы на глубину 0,2-0,5 мм две лыски. Измерив твердость по средней линии лыски цилиндрического образца через каждые 1,5 мм, строят кривую зависимости твердости от расстояния от торца (рис.4). Горизонтальная площадка на кривой изменения твердости соответствует твердости мартенсита и структуре мартенсита, затем в направлении центра в образце будет смешанная структура, состоящая из мартенсита и троостита, далее троостит и т.д. Следовательно, точка 2 характеризует критическую скорость закалки.

Рис.4

Так как точное определение расстояния от торца до конца горизонтальной площадки (в) затруднительно и может привести к ошибкам, то в качестве показателя прокаливаемости используют расстояние до полумартенситной зоны (а) на рисунке 5а. Полумартенситная твердость (HRCпм) зависит от содержания углерода в стали и практически мало зависит от содержания легирующих элементов. Для углеродистой стали она может быть определена по данным табл.1.

Таблица 1

| С, % | 0,18-0,22 | 0,23-0,27 | 0,28-0,32 | 0,33-0,42 | 0,43-0,52 | 0,53-0,62 |

| HRCпм |

|

Таким образом, зная содержание углерода в стали и измерив твердость на боковой поверхности образца, находят расстояние от закаливаемого торца до слоя с полумартенситной структурой. Определив это расстояние, можно узнать сечение тела, изготовленного из данной стали, которое будет прокаливаться насквозь с получением в сердцевине полумартенситной структуры. Для этого используется специальная номограмма (рис.5), которая позволяет определить критический диаметр в зависимости от формы тела (шар, цилиндр, квадратный брусок с различными отношениями длины к диаметру L/D или к стороне основания L/a) и характера охлаждающей среды (вода, масло, воздух). Номограмма разработана и предложена для использования М.Е. Блантером.

Чтобы характеристика прокаливаемости стали не была

связана с видом охладителя (вода, масло и др.), используют понятие об идеальном критическом диаметре, который соответствует закалке в идеальном охладителе. Идеальный охладитель с бесконечно большой скоростью отводит тепло от поверхности изделия; поверхность образца при этом мгновенно принимает температуру закалочной среды. Каждая марка стали характеризуется интервалом идеальных критических диаметров, так как прокаливаемость разных плавок одной марки стали различна.

Определение критического диаметра по номограмме (рисунок 5) производится следующим образом. На верхней шкале нужно найти расстояние до полумартенситной зоны x в мм, которое было определено опытным путем на стандартном образце исследуемой стали. От найденной точки опускают перпендикуляр до линии «Идеальное охлаждение». От точки пересечения а (рис.5) проводится горизонтальная линия влево до пересечения с линией, соответствующей заданной охлаждающей среде (например, вода). От точки пересечения b опускается перпендикуляр до шкалы «Форма тела», на которой и находим ответ, т.е. диаметр цилиндра, шара или сторону куба в мм, имеющего в центре полумартенситную структуру.

Прокаливаемость стали зависит от критической скорости охлаждения. Чем меньше критическая скорость охлаждения, тем больше прокаливаемость.

Критическая скорость охлаждения зависит от всех факторов, влияющих на устойчивость переохлажденного аустенита. К таким факторам относятся: химический состав аустенита, нерастворенные частицы карбидов и окислов, размер аустенитного зерна. С повышением концентрации углерода и большинства легирующих элементов в аустените С-кривые сдвигаются вправо, критическая скорость охлаждения уменьшается и, соответственно, прокаливаемость возрастает. Нерастворенные частицы карбидов и других включений, являясь центрами распада аустенита, увеличивают критическую скорость охлаждения и, соответственно, снижают прокаливаемость. С ростом аустенитного зерна, т.е. с сокращением суммарной поверхности зерен, устойчивость переохлажденного аустенита возрастает и прокаливаемость повышается.

Задание

Для проведения работы подгруппа студентов делится на две бригады. Одна бригада получает стандартные образцы из углеродистой стали, например, стали 40, а другая – из легированной стали, например, стали 40Х, прокаливаемость которых требуется определить.

Определив температуру закалки стали, нагревают образец в печи до этой температуры, выдерживают в течение 30 минут, быстро переносят в установку для торцевой закалки и закаливают с одного конца струей воды. Перед закалкой необходимо ознакомиться с устройством установки и условиями закалки, которые должны быть строго выдержаны.

После охлаждения образец зачищается с двух сторон (сошлифованные лыски), и от закаленного торца через каждые 1,5 мм измеряется твердость. По полученным данным строят график HRC = f( ).

).

По содержанию углерода в стали по таблице 1 находят величину твердости полумартенситной зоны. Определив расстояние полумартенситной зоны от торца по номограмме М.Е. Блантера, устанавливают критический диаметр Dкр для данной стали в заданном охладителе.

Путем сопоставления данных, полученных на двух разных марках стали, выявляют влияние легирующих элементов на прокаливаемость стали.

Требования к отчету

Записать марку и химический состав исследуемых сталей.

Выполнить эскиз установки для испытания сталей на прокаливаемость методом торцевой пробы.

Записать таблицу 1 и ключ к номограмме.

Представить графики «твердость - расстояние от закаленного торца», построенные по экспериментальным данным.

Сопоставить прокаливаемость углеродистой и легированной сталей.

– Конец работы –

Эта тема принадлежит разделу:

ЛАБОРАТОРНАЯ РАБОТА №1 ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении

ЛАБОРАТОРНАЯ РАБОТА ТЕРМИЧЕСКАЯ ОБРАБОТКА ЛИТЕЙНОГО ЧУГУНА В машиностроении в большом... Цель работы... При выполнении этой работы необходимо смягчение чугуна путем обычного и изотермического отжига и нормализации а также...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: ПРОКАЛИВАЕМОСТЬ. ЗАКАЛИВАЕМОСТЬ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов