Производство стали в электрических печах.

1.Шихтовыми материалами для выплавки стали являются жидкий или твердый чугун, стальной и чугунный лом, стружка, обрезки (скрап), железорудные окатыши, ферросплавы (перечисленные материалы называют металлошихтой); известняк, известь, боксит, плавиковый шпат, марганцевая руда, кварцевый песок (флюсы); железная руда, окалина, агломерат, кислород, воздух (окислители).

В производстве стали широко используют кислородно-конвертерные процессы. Стационарный конвертер (рис. 2) имеет два бандажа 4, каждый из которых опирается на два ролика 1. Горловина конвертера имеет симметричную форму. Внутри стального кожуха конвертеры выкладываются смолодоломитовым кирпичом. Летка 3 предназначена для слива готовой стали.

В производстве стали широко используют кислородно-конвертерные процессы. Стационарный конвертер (рис. 2) имеет два бандажа 4, каждый из которых опирается на два ролика 1. Горловина конвертера имеет симметричную форму. Внутри стального кожуха конвертеры выкладываются смолодоломитовым кирпичом. Летка 3 предназначена для слива готовой стали.

Вместимость кислородных конвертеров от 50 до 400 т. Сущность кислородно-конвертерного процесса заключается в том, что загруженную в конвертер шихту продувают сверху струей кислорода под давлением до 1,5 МПа. Большое давление кислорода обеспечивает хорошее перемешивание металла. В начале продувки окисляются кремний, марганец и другие элементы, которые переходят в шлак. После первого периода продувки кислородом (длится 16 мин), фурму поднимают, наклоняют конвертер, сливают шлак и берут пробу металла. В конвертер добавляют известь, ставят его вновь в

вертикальное положение, вводят фурму и начинаютРис.2

второй период продувы кислородом. Во второй период продувки продолжаются реакции окисления примесей, выгорает углерод, идут реакции шлакообразования и другие физико-химические процессы. В конце второго периода продувки в конвертер вводят часть раскислителей. После удаления фурмы конвертер наклоняют, берут контрольную пробу стали и выпускают сталь в разливочный ковш, где завершается процесс ее раскисления ферромарганцем, ферросилицием или комплексными раскислителями.

Общая продолжительность составляет 40...60 мин, а продолжительность продувки кислородом – 18...30 мин. Преимущества: хорошее качество, высокая производительность и меньшая себестоимость. Недостаток: большой угар металла (6...9%).

2. Мартеновское производство стали применяют в металлургии с 1864 г. выпуска плавки. Основными разновидностями мартеновской плавки являются скрап-рудный процесс и скрап-процесс. Шихта для скрап – процесса состоит из 60...70% стального лома (скрапа) и 30...40% чушкового чугуна. Шихта для скрап-рудного процесса состоит из 50...80% жидкого передельного чугуна, 20...50% скрапа к 15…30% (от массы металлической части шихты) железной руды и известняка. Скрап-рудным процессом выплавляют основную массу стали в крупных мартеновских печах металлургических заводов, где работают доменные печи.

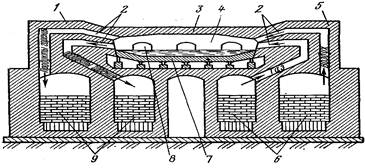

Рис. 3. Схема мартеновской печи:

1, 5–головки печи; 2–газовые и воздушные каналы в головке печи; 3–свод печи; 4–рабочее пространство печи; 6, 9–газовые и воздушные регенераторы; 7–подина печи; 8–завалочные окна

Продолжительность плавки от 2 до 12 ч. Печи для скрап-рудного процесса имеют вместимость от 100 до 1000 т. Основными недостатками мартеновского процесса являются большой расход топлива и большая продолжительность плавки, а преимуществом – универсальность процесса по применяемой шихте и маркам выплавляемых сталей.

3. В электропечах получают в основном легированные стали высокого качества, из которых изготовляют особо ответственные детали машин и инструменты. По конструкции электропечи делятся на дуговые (рис. 4) и индукционные (рис. 5).

В дуговых печах плавление шихты идет под действием теплоты электрической дуги, а в индукционных – вихревых токов.

Дуговые печи строят вместимостью до 400 т. Шихта состоит из стального лома и 10% твердого или жидкого чугуна. Используют также известь, ферросплавы и другие добавки. Рабочее напряжение 160...600 В, сила тока 1...10 кА. В процессе плавки с металла несколько раз удаляют шлак. Для интенсификации плавки металл продувают кислородом. Продолжительность плавки составляет 4...8 часов.

Индукционные печи изготовляют вместимостью от 60 кг до 25 т. Шихта для них состоит из отходов легированных сталей или чистого по сере и фосфору углеродистого скрапа и ферросплавов. Ток создает переменный магнитный поток, пронизывая куски металла в тигле, наводит в них мощные вихревые токи, нагревающие металл до расплавления. После расплавления шихты сталь раскисляют и легируют. Длительность плавки 1...3 ч.

Рис. 4. Принципиальная схема дуговой электропечи: Рис.5. Схема устройства

1 – электроды; 2 – съемный свод; 3 – рабочее окно; индукционной печи:

4 – корпус печи; 5 – сектор для наклона печи; 1 – огнеупорный тигель;

6 – желоб для выпуска плавки; 2 – индуктор; 3 – металл;