Производство магния. Магниевые руды. Понятие об электролитическом способе получения магния.

1. Медь – металл красновато – розового цвета, плотностью 8940 кг/м3, с температурой плавления 1083°С. Она обладает высокой электропроводностью, теплопроводностью, хорошо куется, прокатывается, но плохо отливается. Медь в чистом виде применяют для изготовления проводов, шин и других деталей в электротехнике. По электропроводности она уступает только серебру. Широко используют медь для изготовления различных сплавов. В природе этот металл встречается в самородном виде и в виде руды.

Из самородков выплавляют примерно 5% меди. Медные руды содержат небольшое количество меди. Пригодной для переработки считается руда, содержащая 0,5% меди и более. Для получения 1 т меди расходуется до 200 т руды. По химическому составу руды делят на сульфидные, в которых медь находится в виде соединений с серой, и окисленные, содержащие соединение меди с кислородом. Примерно 80% меди выплавляют из сульфидных руд.

Рис. 10. Схема пламенной печи для плавки медных руд и концентратов:

1 – под печи; 2 – воронки для загрузки руды; 3 – бункер с рудой; 4 – шихта на поду печи; 5 – отверстие для выпуска готового продукта

Руды, содержащие менее 3% меди, перед плавкой обогащают обжигом флотационным способом. Флотационный способ основан на различном смачивании водой частиц руды, содержащих металл, и пустой породы. В обогащенной руде (концентрате) содержится от 10 до 40% меди.

Из руд медь извлекают двумя способами: пирометаллургическим и гидрометаллургическим. Преимущественное распространение получил пирометаллур-гический способ. Он включает в себя следующие стадии производства: обжиг концентрата, плавку на штейн, получение черновой меди, рафинирование. Обжиг проводят в многоподовых печах или в печах кипящего слоя в окислительной среде при температуре до 850ºС. В процессе обжига из концентрата удаляют значительную часть серы и других примесей. Образуется обожженная шихта (огарок) и газ SО2, который используют для производства серной кислоты. Следующим процессом является плавка обожженной шихты на штейн в шахтных или пламенных печах (рис. 10) при температуре до 1550°С. Наибольшее применение имеют пламенные печи. В них поддерживается слабоокислительная или нейтральная атмосфера, чтобы сернистое железо FeS не окислялось печными газами.

Продуктами плавки являются штейн и шлак. Штейн, имеющий большую, чем шлак, плотность, собирается на поду печи, а шлак образует верхний жидкий слой. Шлак выпускают по мере накопления через окно, расположенное в хвостовой части печи, а штейн – через отверстия (обычно два), расположенные в боковой стенке печи. Штейны содержат 16...60% Сu, 1...50% Fe и 23...28% S.

Черновую медь получают из жидкого штейна, продувая его воздухом, в горизонтальных цилиндрических конвертерах с боковым дутьем или в вертикальных конвертерах.

Впервые продувку штейна в конвертере осуществил в 1886 г. русский инженер В. А. Семенников. В процессе продувки, которая длится от 16 до 24 ч, выгорает сера.

Черновая медь содержит до 2% различных примесей, и ее в дальнейшем рафинируют (очищают). Применяются два вида рафинирования: огневое и электрическое. Огневому рафинированию подвергают медь, содержащую незначительное количество благородных металлов. Рафинированная огневым способом медь содержит 99...99,7% Сu. Ее выпускают из печи и разливают в слитки для прокатки или в анодные пластины для электрического рафинирования. Электрическим рафинированием получают медь высокой чистоты (не менее 99,9% Си) и извлекают находящееся в ней золото и серебро.

2. Алюминий – серебристо-белый металл, обладающий хорошей электропроводностью и теплопроводностью. По электропроводности он уступает только серебру и меди. На воздухе в присутствии влаги алюминий покрывается синевато-серой пленкой, защищающей его от дальнейшего окисления.

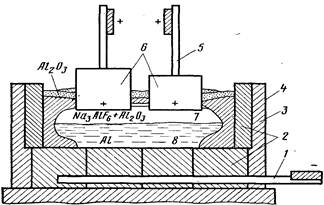

Рис.11. Схема электролизной ванны для получения алюминия:

1 – катодные шины; 2 – угольные плиты; 3 – футеровка; 4 – кожух; 5 – анодные стержни; 6 – угольные блоки; 7 – шихта; 8 – дно ванны

Плотность алюминия 2700 кг/м3, температура плавления 658 °С. Главные природные запасы алюминия заключены в бокситах, алунитах, нефелинах и глинах. Наибольшее промышленное применение получили бокситы, которые содержат 30... 57% А12О3 и пустую породу.

Технология производства алюминия включает следующие процессы: получение чистого глинозема из руд. Получение первичного алюминия электролизом глинозема, рафинирование первичного алюминия. Чистый глинозем А12О3 получают из бокситов щелочным, кислотным, электро-металлургическим и комбинированным методами.

Металлический алюминий получают по методу, разработанному профессором П. П. Федотьевым в 20-х годах XX в., – электролизом глинозема, растворенного в криолите. Электролизная ванна заключена в стальной кожух 4 (рис. 11), внутри она выложена угольными блоками 2. К подине подведены катодные шины 1, и весь корпус ванны является, таким образам, катодным устройством. Анодами служат угольные блоки 6, которые присоединены к электрододержателям 5. Через загруженную глиноземом и криолитом ванну пропускают постоянный ток силой 70...75 кА и напряжением 4...4,5 В. Шихта нагревается и расплавляется теплотой, выделяющейся при прохождении тока между анодом и катодом. Рабочая температура составляет 930...950°С. Образующийся в процессе электролиза жидкий алюминий собирается на подине ванны, откуда его выкачивают вакуум-насосом в ковш.

Для получения 1 т алюминия расходуется до 18 5000 кВт·ч электроэнергии. Для очистки расплавленного алюминия от растворенных в нем газов и примесей его продувают в течение 10...15 мин хлором.

После рафинирования хлором получают алюминий чистотой до 99,85%, а после дальнейшего электролитического рафинирования – чистотой до 99,99%.

3. Титан – металл серебристого цвета, плотностью 4500 кг/м3 с температурой плавления 1660°С. Титан и его сплавы имеют большую .коррозионную стойкость, жаропрочность и легко поддаются механической обработке. Они хорошо куются, штампуются и прокатываются в листы, ленты и даже в фольгу. Наиболее распространенными рудами для производства титана являются ильменит FeO·TiО2 и рутил TiО2. Существует несколько способов получения металлического титана из руд.

Наиболее широкое применение на заводах получил магнийтермический способ производства титана, который включает следующие технологические операции: обогащение титановой руды; плавку на титановый шлак; получение четыреххлористого титана TiCI4; восстановление титана магнием; очистку титана. Из титана и его сплавов изготовляют насосы для перекачки агрессивных жидкостей, применяемых на животноводческих фермах, которые работают во много раз дольше аналогичных насосов, изготовленных из чугуна, стали и других материалов. Применение деталей из титана и его сплавов в двигателях внутреннего сгорания позволяет снизить массу этих двигателей примерно на 20%.

4. Магний – серебристо-белый металл, плотностью 1740 кг/м3, с температурой плавления 651°С. Магний и сплавы на его основе имеют малую плотность при сравнительно высоких механических свойствах. Магниевые сплавы обладают способностью хорошо противостоять ударным нагрузкам. Они подразделяются на деформируемые и литейные. Эти сплавы исключительно хорошо обрабатываются резанием. Основными рудами для производства магния являются карналит (MgCI2·KCI·6H2О), магнезит (MgCО3) и другие. Магний получают электролизом из его расплавленных солей.

Электролиз производят при температуре 720°С, напряжении около 3 В и силе тока до 50 кА. Расход электроэнергии на получение 1 т магния составляет 15... 17 тыс. кВт·ч. После рафинирования чернового магния, полученного электролизом, его разливают в изложницы на чушки.

Чистый магний применяют при получении высокопрочного чугуна, в пиротехнике, для приготовления сплавов.

Магниевые сплавы используются для изготовления деталей колес автомобилей, самолетов, а также отбойных молотков, фотоаппаратов, радиодеталей.