Сплавы с эффектом памяти.

1. Металлические стекла, или аморфные сплавы, получают путем охлаждения расплава со скоростью, превышающей скорость кристаллизации (106…108 °С/с). В этом случае зарождение и рост кристаллической фазы становятся невозможными и металл после затвердевания имеет аморфное строение 1.

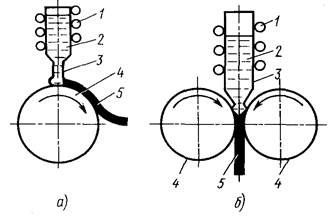

Рис. 30. Схема получения аморфных сплавов с помощью быстрого охлаждения из расплава:

а – разливка на диск; б – разливка между двумя дисками; 1 – индуктор; 2 – расплав; 3 – тигель; 4 – диск; 5 – лента аморфного материала

Высокие скорости охлаждения могут быть достигнуты различными методами, однако наиболее часто используется закалка из расплава на поверхности быстро вращающегося диска (рис. 30). Этот метод позволяет получить ленту, проволоку, гранулы, порошки.

Получение аморфной структуры в принципе возможно для всех металлов. Наиболее легко аморфное состояние достигается в сплавах Al, Pb, Sn, Сu и др. Для получения металлических стекол на базе Ni, Co, Fe, Mn, Сr к ним добавляют неметаллы или полуметаллические элементы С, Р, Si, В, As, S и др. (аморфообразующие элементы). Аморфные сплавы чаще отвечают формуле М80Х20, где М – один или несколько переходных элементов, а X – один или несколько неметаллов или других аморфообразующих элементов (Fe80P13C, Ni82Pl8, Ni80S20).

Аморфное состояние металлов метастабильно. При нагреве, когда подвижность атомов возрастает, протекает процесс кристаллизации, что постепенно приводит металл (сплав) через ряд метастабильных в стабильное кристаллическое состояние. Механические, магнитные, электрические и другие структурночувствительные свойства аморфных сплавов значительно отличаются от свойств кристаллических сплавов. Характерной особенностью аморфных сплавов являются высокий предел упругости и предел текучести при почти полном отсутствии деформационного упрочнения.

Так, например, аморфный сплав Fe80B20 имеет σт = 3600 МПа, a Fe60Cr6Mo6B28 – σт = 4500 МПа. Высокими механическими свойствами (σт ≥ 4500 МПа) обладают аморфные сплавы на основе кобальта.

Аморфные сплавы нередко хрупки при растяжении, но сравнительно пластичны при изгибе и сжатии. Могут подвергаться холодной прокатке. Установлена линейная связь между пределом текучести и твердостью (HV = 3,2σт) для сплавов на основе железа и кобальта. Прочность аморфных сплавов близка к теоретической Е/σт ≈ 50. Это объясняется, с одной стороны, высоким значением σт, а с другой – более низкими значениями модуля упругости Е (на 30…50 %) по сравнению с кристаллическими сплавами.

Аморфные сплавы на основе железа и содержащие не менее 3…5 % Сr обладают высокой коррозионной стойкостью. Хорошую коррозионную стойкость имеют и аморфные сплавы на основе никеля. Аморфные сплавы Fe, Co, Ni с добавками 15…25 % аморфообразующих элементов В, С, Si, P используют как магнитно-мягкие материалы.

2. Магнитно-мягкие аморфные сплавы делят на три основные группы:

1) аморфные сплавы на основе железа (например, Fe81Si3,5B13,5C2) с высокими значениями магнитной индукции (1,60…1,61 Тл) и низкой коэрцитивной силой (32…35 мА/см);

2) железоникелевые сплавы (например, Fe40Ni40P14B6) со средними значениями магнитной индукции (0,75…0,8 Тл) и более низким значением коэрцитивной силы, чем у железных сплавов (6…7 мА/см);

3) аморфные сплавы на основе кобальта (например, Co66Fe4 (Mo, Si, B)30), имеющие сравнительно небольшую индукцию насыщения (0,55 Тл), но высокие механические свойства (900…1000 HV), низкую коэрцитивную силу (Нс = 2…4 мА/см) и высокое значение магнитной проницаемости. Вследствие очень высокого удельного электрического сопротивления аморфные сплавы характеризуются низкими потерями на вихревые токи – это их главное достоинство.

Магнитно-мягкие аморфные сплавы применяют в электротехнической и электронной промышленности (магнитопроводы трансформаторов, сердечников, усилителей, дроссельных фильтров и т. д.). Сплавы с высоким содержанием кобальта идут для изготовления магнитных экранов и магнитных головок, где важно иметь материал с высоким сопротивлением износу.

Область применения металлических стекол пока еще ограничена тем, что быстрым охлаждением (закалкой) из жидкого состояния их удается получить только в виде тонких лент (до 60 мкм) шириной до 200 мм и более или проволоки диаметром 0,5…20 мкм. Однако имеются широкие перспективы развития материалов этой группы.

3. При напряжениях выше предела упругости после снятия нагрузки металл не воспроизводит первоначальные размеры и форму. Сравнительно недавно открыты сплавы, обладающие эффектом «памяти формы». Эти сплавы после пластической деформации восстанавливают свою первоначальную геометрическую форму или в результате нагрева (эффект «памяти формы»), или непосредственно после снятия нагрузки (сверхупругость). Так, если проволоку закрутить в спираль при высокой температуре и выпрямить при низкой температуре, то при повторном нагреве проволока вновь самопроизвольно закручивается в спираль.

Механизмом, определяющим свойства «памяти формы», является кристаллографическое обратимое термоупругое мартенситное превращение – эффект Курдюмова. Термоупругое мартенситное превращение сопровождается изменением объема, которое носит обратный характер, обеспечивая «память». В сплавах с эффектом «памяти формы» при охлаждении происходит рост термоупругих кристаллов мартенсита, а при нагреве – их уменьшение или исчезновение. Эффект «памяти формы» наиболее хорошо проявляется, когда мартенситное превращение происходит при низких температурах и в узком интервале температур, иногда порядка нескольких градусов.

В настоящее время известно большое число двойных и более сложных сплавов с обратным мартенситным превращением, обладающих в разной степени свойствами «памяти формы»: Ni–А1, Ni–Co, Ni–Ti, Ti–Nb, Fe–Ni, Cu–Al, Cu–Al–Ni и др.

Наиболее широко применяют сплавы на основе мононикелида титана NiTi, получившие название нитинол. Эффект «памяти формы» в соединении NiTi может повторяться в течение многих тысяч циклов. Нитинол обладает высокой прочностью (σв = 770…1100 МПа, σт =300…500 МПа), пластичностью (δ = 10…15 %), коррозионной и кавитационной стойкостью и демпфирующей способностью (хорошо поглощает шум и вибрацию). Его применяют как магнитный высокодемпфирующий материал во многих ответственных конструкциях. Имеются данные, что из нитинола изготовляют антенны спутников Земли. Антенна скручивается в маленький бунт, а после запуска в космос восстанавливает свою первоначальную форму при нагреве до температуры выше 100 °С. Нитинол широко используется в автоматических прерывателях тока, запоминающих устройствах, для изготовления деталей машин и вычислительной техники, в температурно-чувствительных датчиках.