Методы контроля качества изделий.

1.Макроанализ. Для макроанализа приготовляют образец – шлиф или излом, по которому выявляют макроструктуру – строение металла или сплава, видимое невооруженным глазом или в лупу. Подготовка шлифа состоит в выравнивании напильником или шлифовании наждачной бумагой поверхности. При макроисследовании определяют форму и расположение кристаллов в образцах, полученных различными способами обработки (литьем, давлением, сваркой); с помощью макроанализа можно обнаружить усадочные раковины и рыхлости, пустоты, трещины, неметаллические включения (шлак, графит в сером чугуне), наличие и характер расположения некоторых вредных примесей (серы, фосфора). Изломы металла дают представление о размере зерен, характере строения и структуры.

2.Микроанализ. Шлиф для микроанализа приготовляют так же, как и для макроанализа, однако после шлифования его полируют до зеркального блеска.

По шлифу с помощью металлографического микроскопа выявляют микроструктуру; наличие, число и форму тех или иных структурных составляющих, загрязненность примесями. Наличие и размеры пор и неметаллических включений определяют по нетравленным шлифам; для выявления основной структуры шлиф подвергают травлению. Так как металлы непрозрачны, шлифы из них можно рассматривать только в отраженном свете с помощью металлографического микроскопа.

Для более глубокого изучения структуры применяют электронный микроскоп, в котором используют электронные лучи и электронные линзы. Электронный микроскоп обеспечивает электронно-оптическое увеличение в несколько тысяч и десятков тысяч раз.

3.Рентгеноструктурный анализ дает возможность установить типы кристаллических решеток металлов и сплавов, а также их параметры. Определение структуры металлов, размещения атомов в кристаллической решетке и измерение расстояния между ними основано на дифракции рентгеновских лучей рядами атомов в кристалле, так как длина волн этих лучей соизмерима с межатомными расстояниями и кристаллах. Зная длину волн рентгеновских лучей, можно вычислить расстояние между атомами и построить модель расположения атомов.

4. Методы контроля качества изделий:

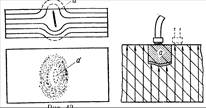

Рентгеновский контроль основан на проникновении рентгеновских лучей сквозь тела, непрозрачные для видимого света. Проходя сквозь металлы, рентгеновские лучи частично поглощаются, причем сплошным металлом лучи поглощаются сильнее, чем в тех местах, где находятся газовые, шлаковые включения или трещины. Величину, форму и род этих пороков можно наблюдать на светящемся экране, установленном по ходу лучей за исследуемой деталью.

Дефектоскопия. Для выявления трещин, волосовин, пузырей, неметаллических включений внутри деталей применяют также магнитную дефектоскопию. Магнитные испытания складываются из трех основных операций: намагничивания изделий, покрытия их ферромагнитным порошком, наружного осмотра и размагничивания изделий.

У намагниченных изделий с пороками магнитные силовые линии, стремясь обогнуть места пороков, ввиду их пониженной магнитной проницаемости выходят за пределы поверхности изделия и затем и ходят в него, образуя неоднородное магнитное поле. Поэтому при покрытии изделий магнитными порошками частицы порошков располагаются над пороком, образуя резко очерченные рисунки.

На рис. 17 приведен пример распределения магнитных силовых линий на детали с пороком а. По характеру этих рисунков судят о величине и форме пороков металла.

Ультразвуковая дефектоскопия позволяет испытывать не только ферромагнитные, но и парамагнитные материалы и выявлять пороки в их толще на значительной глубине, где они не могут быть обнаружены магнитным методом.