Тема 5. Качество продукции машиностроения

Тема 5. Качество продукции машиностроения

Общие сведения о качестве продукции и ее оценка

В современных условиях мировой рынок выдвигает жесткие требования к качеству поступающей на него продукции. Последовательная интеграция государств в мировое экономическое сообщество требует целенаправленной политики по созданию государственной системы стандартизации, метрологии, сертификации и управления качеством.

О важности качества говорит уже тот факт, что ООН с 1990 года 9 ноября введен и отмечается«День качества».

Оценка качества – сфера деятельности квалиметрии – науки, основанной на совокупности методов и средств количественной оценки качества. Квалиметрия неразрывно связана со стандартизацией и метрологией.

Важная роль принадлежит метрологии – науке об измерениях (теория, единицы, эталоны, образцовые средства измерения).

Продукция обладает высоким качеством, если она соответствует требованиям стандартов (нормативно-технических документов). Соответствие стандартам подтверждается сертификацией.

В условиях рыночной экономики сертификация реально влияет на качество товаров, поскольку сертифицированная продукция лучше реализуется. С 1993 года в целях защиты прав потребителя в Украине действует Система сертификации продукции (УкрСЕПРО).

Для обеспечения качества продукции в международной практике применяются стандарты серии ISO 9000 (изданные в 1987 году, они совершенствовались и переиздавались).

На Украине эти стандарты получили статус национальных с обозначением ДСТУ ISO – 9000 – 96 – ДСТУ ISO – 9004 – 95.

Качество продукции является важнейшим критерием развития национальной экономики государства. Системное управление качеством в современных условиях является основным способом создания конкурентоспособной продукции.

Качество – это совокупность свойств продукции, обуславливающих ее способность удовлетворять определенным потребностям в соответствии со своим назначением.

Качество машин характеризуется рядом показателей, которые можно разделить на три группы.

1. Технический уровень, определяющий степень совершенства машины: мощность, КПД, производительность, экономичность, точность работы и др. Технический уровень зависит не только от конструкции, но и от технологии изготовления.

2. Производственно-технологические показатели, характеризующие технологичность конструкции (использование материалов, трудоемкость и др.).

3. Эксплуатационные показатели:

функциональность – способность реализовать показатели назначения;

надежность (безотказность, долговечность, ремонтопригодность);

эстетичность (дизайн, товарный вид изделия);

эргономичность и экологичность, отражающие взаимодействия системы «человек – машина – среда»;

безопасность;

транспортабельность (приспособленность к транспортированию);

патентоспособность (правовая обеспеченность авторства).

Качество выпускаемой продукции обеспечивается исследованиями рынка, оптимизацией проектирования, передовой технологией и ее строгим соблюдением, применением компьютерных интегрированных технологий, автоматизацией и механизацией производства, качеством сырья и материалов, надежностью, технической эстетикой, технологичностью и ремонтопригодностью, технико-экономической эффективностью, патентной чистотой, качеством оборудования и технологической оснастки, технической подготовкой производства, научной организацией труда, метрологическим обеспечением и др.

Качество детали и его показатели

Важной составляющей качества является точность – степень соответствия производимых изделий установленному эталону (соответствие требованиям… Различают достижимую и экономическую точность. Достижимой точностью называется такая точность, которую можно достичь данным методом, высококвалифицированным рабочим,…Единая система допусков и посадок

Для того чтобы деталь отвечала своему функциональному назначению, размеры ее поверхностей должны быть выполнены с достаточной точностью. Размер – это числовое значение линейной величины в определенных единицах… Номинальный – это размер, который служит отсчетом предельных отклонений (D, L – отверстие; d, l – вал).Предельные калибры для контроля гладких соединений

Измерения (определение действительного размера) производятся в условиях единичного, мелкосерийного производства с помощью универсальных… Калибр – это бесшкальный измерительный инструмент, предназначенный для… Проходной размер – тот из двух предельных размеров, который соответствует большему количеству материала в изделии, то…Отверстия

Точность обработки деталей машин

Виды погрешностей и методы их расчета

Точность размеров поверхностей изделий, их формы, взаимного расположения, обеспечиваемая различными технологическими методами, служит основой для… При изготовлении заготовок, при механической обработке, контроле, сборке… В зависимости от причин их вызывающих погрешности можно разделить на следующие виды: систематические (постоянные и…Влияние технологических факторов на погрешность

Механической обработки

Суммарная погрешность механической обработки является следствием влияния технологических факторов, каждый из которых вызывает отдельные погрешности.… ΔΣ=εу+Δст+Δн.с.+Δи+Δт+Δу+Δк+Δисп+Δост,(23)Сравнительная таблица погрешности и стоимости станков

| Станки | Погрешность, % | Трудоемкость, % |

| Н П В А С |

Погрешность геометрической точности станков полностью или частично переносится на обрабатываемые заготовки в виде систематических погрешностей формы и взаимного расположения обрабатываемых поверхностей. Эти погрешности поддаются анализу и расчету.

Погрешности настройки станка. Эти погрешности вызваны износом инструмента и необходимостью периодической его смены или установки (переустановки) на необходимый размер. Задача настройки (поднастройки) сводится к правильности установки режущего инструмента, обеспечивающей выполнение размера обрабатываемой поверхности в пределах допуска. Достичь определенную точность можно по одному из 2-х методов:

метод пробных ходов и промеров;

метод автоматической настройки на размер (по эталонам, с помощью специальных средств).

Погрешности, связанные с неточностью режущего инструмента и его износом. Неточность режущего инструмента частично или полностью копируется на обрабатываемой поверхности. Особенно это касается фасонных резцов, фрез, резьбо-, зубонарезного инструмента. Эти погрешности являются систематическими постоянными погрешностями. Для уменьшения таких погрешностей применяются повышенные требования к точности изготовления инструмента и к его заточке.

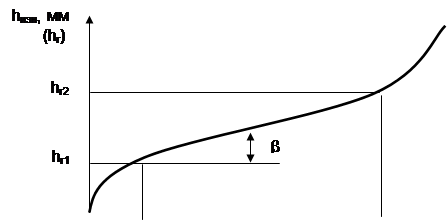

В большой степени на точность обработки заготовок оказывают влияние погрешности, связанные с износом инструмента. Износ инструмента при работе на настроенных станках приводит к погрешности (изменению) настроенных размеров обрабатываемых поверхностей детали.

|

|

|

I II III

Рис. 11. Зависимость износа инструмента