Качество детали и его показатели

Качество изделий (машин) обеспечивается соответствующими требованиями к качеству составляющих его деталей. Под качеством детали подразумевают точность размеров, отклонение от формы, взаимное расположение, состояние обработанных поверхностей.

Важной составляющей качества является точность – степень соответствия производимых изделий установленному эталону (соответствие требованиям чертежа). Точность понятие комплексное. Она обеспечивается на всех этапах технологического процесса.

Различают достижимую и экономическую точность.

Достижимой точностью называется такая точность, которую можно достичь данным методом, высококвалифицированным рабочим, на высокоточном оборудовании, высококачественным инструментом без ограничения времени обработки.

Под экономической точностью понимают точность, которая достигается при минимальной себестоимости на обычном оборудовании, рабочим соответствующей квалификации в нормальных производственных условиях.

При увеличении точности увеличивается себестоимость. Более высокая точность достигается применением трудоемких отделочных методов обработки, выполняемых высококвалифицированными рабочими, сложностью техпроцессов, дороговизной уникального оборудования и оснастки. Так, средняя экономическая точность чистового точения – ІТ9-ІТ10, чистового шлифования – ІТ7-ІТ8.

Под точностью формы поверхности понимают степень ее соответствия геометрически правильной форме (плоскостность, линейность, цилиндричность, круглость).

К погрешностям взаимного расположения поверхностей относят: несоосность, несимметричность, неперпендикулярность, биение (торцевое, радиальное), непараллельность.

Предельные отклонения (допуски) формы поверхности и взаимного расположения поверхностей указываются условными знаками на рабочих чертежах или оговариваются в тексте технических условий.

Качество обработанных поверхностей деталей характеризуется волнистостью, шероховатостью, состоянием поверхностного слоя (его упрочнением, остаточными напряжениями).

Волнистость – это совокупность регулярно повторяющихся выступов и впадин с отношением шага L к высоте H большим 40.

Шероховатость – совокупность неровностей с малым шагом (L/H<40), образующих рельеф поверхностей.

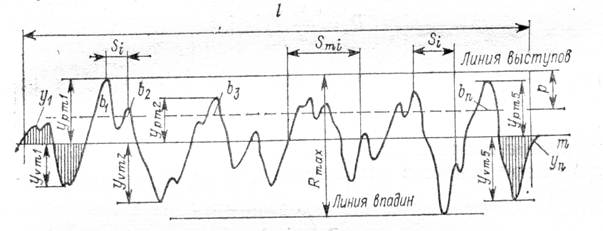

Устанавливаются параметры шероховатости:Rz , Ra ,Rmax , Sm ,S , tp. (рис. 5).

Рис. 5. Профилограмма поверхности для определения параметров шероховатости

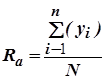

Ra –среднее арифметическое отклонение профиля шероховатости:

или

или  . (3)

. (3)

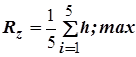

Rz – средняя высота неровностей по 10-ти точкам:

. (4)

. (4)

Sm – средний шаг неровности по средней линии:

. (5)

. (5)

S – средний шаг неровности по вершинам выступов:

. (6)

. (6)

tp – относительная опорная длина профиля;

Rmax – максимальная высота неровностей (профиля) – расстояние между линиями выступов и впадин.

Параметры шероховатости назначаются конструктором, исходя из эксплуатационных требований к детали. Существуют нормативы на шероховатость в зависимости от точности соответствующих размеров поверхностей и от назначения.

На чертежах шероховатость обозначается знаками и параметрами (чаще всего Rz и Ra):

Оценка параметров шероховатости может осуществляться прямым или косвенным методами.

Косвенный метод определения шероховатости поверхности заключается в визуальном сравнении шероховатости поверхности детали с поверхностью эталонного аттестованного образца.

Методы прямого контроля реализуются щуповыми или оптическими приборами.

Важные эксплуатационные характеристики деталей определяются качеством поверхностного слоя. Так, например, значительная шероховатость трущихся поверхностей приводит к интенсивному начальному износу, увеличению зазора трущейся пары, повышенному тепловыделению, удалению окисной пленки. С другой стороны, уменьшение высоты неровностей ниже оптимальных значений приводит к резкому износу из-за молекулярного сцепления и выдавливания смазки. В большинстве случаев поверхностное упрочнение (наклеп) способствует повышению износостойкости, как в условиях трения со смазкой, так и при сухом трении. Поверхностные остаточные напряжения в основном снижают коррозионную стойкость, но вместе с тем остаточное напряжение сжатия повышает усталостную прочность.

Кроме шероховатости поверхности, на ее качество существенное влияние оказывает состояние поверхностного слоя. Под действием силы резания происходят пластические деформации, которые вызывают упрочнение (наклеп). Оценку упрочнения поверхностного слоя можно производить измерениями микротвердости и определением ее интенсивности по глубине.

Твердость – это способность материала сопротивляться внедрению в него специального наконечника (индентора). Методы определения твердости: по Роквеллу, Бринеллю, Виккерсу и др.

Интенсивность микротвердости определяется выражением:

, (7)

, (7)

где Н0 – твердость исходного материала;

Н – твердость после наклепа.

С целью повышения износостойкости поверхностей деталей, работающих при знакопеременных нагрузках, в машиностроении применяются технологические методы поверхностного упрочнения (выглаживание, обкатка, обработка дробью).

При получении заготовок в их поверхностном слое образуются остаточные внутренние напряжения. Остаточное напряжение – это напряжение, которое существует в поверхностном слое без приложения внешних нагрузок. В заготовках они уравновешиваются в полном объеме. Для исключения деформации заготовок в процессе и после механической обработки применяются специальные методы, например: старение (искусственное, естественное).