От времени его работы

Если представит закономерность износа функцией (рис. 11), то интенсивность износа Uо будет определяться следующим выражением:

, (25)

, (25)

где  - величины износа инструмента соответственно на моменты времени

- величины износа инструмента соответственно на моменты времени  его работы.

его работы.

По величине Uо можно прогнозировать продолжительность (период стойкости) работы инструмента, обеспечивающую размеры в поле допуска, то есть с заданной точностью.

Погрешность, вызванная тепловыми деформациями. В процессе механической обработки источниками образования тепла в технологической системе СПИД являются тепловые явления, сопровождающие процесс резания, трение подвижных органов и узлов станка и внешние источники.

На погрешности обработки влияют тепловые деформации станка, заготовки и инструмента.

Наибольший нагрев получают узлы и детали станка, расположенные вблизи электродвигателей, электроприводов, быстроходных органов. В результате этого нарушается форма станины, положение основных узлов (шпиндельной и задней бабки, суппорта). Одним из основных источников теплообразования является шпиндельная бабка. Колебания температуры 10 – 50°С вызывает нарушение параллельности оси шпинделя направляющих станины, что приводит к возрастанию радиального и торцевого биения шпинделя, к погрешностям форм обрабатываемых поверхностей и размеров.

При обработке более 50% тепла поглощает заготовка. Нагреваясь, она вызывает искажение размеров и формы. Особенно характерно для тех деталей, у которых длина в 10 и более раз превышает поперечные размеры.

Режущий инструмент вносит погрешности обработки за счет температурного удлинения на 30 - 50 мкм. Применение СОЖ в 3…3,5 раза позволяет уменьшить удлинение, следовательно, повысить точность. В меньшей степени тепловые деформации проявляются при работе многолезвийными инструментами (протяжками, фрезами, развертками).

Погрешности, связанные с упругими деформациями технологической системы. Технологическую систему СПИД рассматривают как замкнутый силовой, упругий контур. Возникающая в процессе резания сила вызывает упругие отжатия элементов систем. Нестабильность силы резания из-за неравномерности припуска заготовки, неоднородности механических свойств материала, особенностей конструкции способствует неравномерности упругих перемещений, следовательно, отклонению от правильности форм обрабатываемых поверхностей и размеров этих поверхностей.

Способность системы сопротивляться действию внешних сил называется жесткостью (ј). Численно жесткость элемента технологической системы определяется отношением силы резания (Ру) к величине перемещения (у) данного элемента в направлении действия силы:

, Н/мм. (26)

, Н/мм. (26)

Податливость – величина обратная жесткости.

Существует несколько методов определения жесткости металлорежущих станков или их отдельных узлов: статический, производственный, расчетный.

Статический метод реализуется на неработающем станке. С помощью специальной вал-оправки нагружают узлы станка, измеряя динамометром силу и перемещение узлов индикаторами. Испытания сопровождаются построением графиков «нагрузка – перемещение».

Более точным методом, полнее отражающим процесс работы станка, является производственный (динамический) метод. Этот метод основан на том, что при обработке заготовки с неравномерным припуском (глубиной резания) ее форма копируется на обработанной поверхности. Степень копирования тем больше, чем меньше жесткость технологической системы, то есть чем больше величина отжатия, которая зависит от глубины и скорости резания, подачи и свойств обрабатываемого материала.

Расчетный метод предполагает расчет жесткости каждого элемента станка и определение суммарного баланса жесткости.

На упругую деформацию технологической системы влияет не только жесткость станка, но и жесткость приспособления, инструмента и заготовки. В наименьшей степени влияет жесткость инструмента (за исключением расточных резцов). Деформации заготовки (у) зависят от способа её закрепления (заготовка рассматривается как балка, установленная на опорах и нагруженная радиальной силой Ру).

При закреплении заготовки типа вал консольно деформация равна:

. (27)

. (27)

При закреплении в центрах:

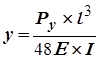

. (28)

. (28)

При закрепление заготовки в патроне с поддерживанием ее центром:

, (29)

, (29)

где  – вылет (длина) заготовки;

– вылет (длина) заготовки;

– жесткость (

– жесткость ( – модуль упругости первого рода,

– модуль упругости первого рода,  – момент инерции сечения заготовки).

– момент инерции сечения заготовки).