рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Приборостроение

- /

- Припуски для механической обработки

Реферат Курсовая Конспект

Припуски для механической обработки

Припуски для механической обработки - раздел Приборостроение, Тема 6. Технологические средства повышения Проектирование Заготовки Предполагает Ее Конструирование –Разработку Чертежа ...

Проектирование заготовки предполагает ее конструирование –разработку чертежа с формой, размерами с допусками, что возможно только после установления припусков.

Припуском называется слой материала, удаляемый в виде стружки при механической обработке исходной заготовки в целях придания ей требуемых форм, точности размеров, правильности расположения и качества поверхностей готовой детали.

Различают припуски промежуточные и общие. Промежуточным припуском называется слой материала, снимаемый при выполнении данного технологического перехода. Суммарный по переходам припуск – операционный. Общий припуск рассматривается как сумма промежуточных (операционных) припусков по всему технологическому маршруту обработки.

Припуски по расположению на поверхностях заготовки могут быть симметричными и асимметричными.

Симметричные припуски – слой материала, располагаемый симметрично относительно оси заготовки (для тел вращения), либо с двух противоположных сторон обрабатываемых одновременно. Асимметричные (односторонние) – слой материала различной величины на противоположных, обрабатываемых последовательно поверхностях либо с одной стороны.

Припуски также различают: минимальные Zmin, максимальные Zmax, номинальные ZH.

Минимальный припуск Zmin – это минимальный слой материала, который может быть удален с заготовки на выполняемом i-ом переходе. Максимальный Zmax – слой материала, который может быть удален с заготовки и включающий минимальный припуск и допуски на выполняемом и предшествующем переходах. Номинальный припуск ZH – это номинальный слой материала, учитывающий минимальное значение припуска и допуск предшествующего перехода.

Установление оптимальных припусков имеет важное технико-экономическое значение. Завышенные припуски требуют введения дополнительных переходов, увеличения трудоёмкости механической обработки, привлечения дополнительных единиц оборудования, технологической оснастки, энергозатрат.

При заниженных припусках не устраняются дефекты предшествующих переходов (глубина дефектного слоя, шероховатости и искажения форм поверхности), повышаются требования к точности заготовок, повышается вероятность брака.

Существует 2 метода определения припусков:

опытно-статистический, который основывается на определении припусков по таблицам, нормативным материалам, полученным на основе статистических данных ведущих предприятий. Это метод не учитывает конкретных условий производства, схем базирования, закрепления деталей, следовательно, является завышенным;

расчетно-аналитический, который основывается на анализе производственных погрешностей, возникающих при конкретных условиях обработки, расчете промежуточных припусков с учетом устранения дефектов предшествующих переходов, погрешностей установки детали на выполняемом переходе и на последующем суммировании указанных припусков.

Расчетно – аналитический метод определения припусков предложен профессором Кованом В.М. Согласно этому методу расчет ведется по минимальному припуску с учетом следующих факторов:

1. Средняя высота неровностей (Rz)i-1 поверхности на предшествующем переходе.

2. Глубина дефектного слоя hi-1 предшествующего перехода.

3. Суммарные пространственные отклонения ΔΣi-1 обрабатываемой поверхности предшествующего перехода относительно базовой поверхности заготовки (несоосность, непараллельность торцевых поверхностей относительно оси заготовки).

4. Погрешность установки εi, возникающая на выполняемом переходе.

Предполагается, что на каждом выполняемом переходе обработки такие дефекты предшествующих переходов как (Rz)i-1, hi-1 и ΔΣi-1 будут устранены полностью или частично (в зависимости от конкретных условий). Погрешности установки εi устарняются на выполняемом переходе.

Суммарные пространственные отклонения поверхностей и погрешности установки представляют собой векторы и определяются по правилу сложения векторов.

При обработке, например, тел вращения (осесимметричных деталей) величина минимального симметричного припуска определяется выражением:

. (37)

. (37)

Имеются и другие частные расчетные формулы для определения одно- и двухсторонних минимальных припусков при конкретных условиях обработки.

Составляющие элементы этих формул определяют из соответствующих нормативных данных, приведенных в справочниках.

При проектировании маршрута обработки поверхностей в целях достижения требуемой точности, правильности формы, качества поверхностей детали определяется количество технологических переходов. Каждый переход характеризуется среднеэкономическим значением точности, регламентируется последовательность переходов.

Теоретической основой определения межоперационных допусков и припусков является коэффициент уточнения.

Коэффициент уточнения данной поверхности:

, (38)

, (38)

где  – допуск заготовки;

– допуск заготовки;

– допуск готовой детали.

– допуск готовой детали.

Коэффициент уточнения на переходе:

, (39)

, (39)

где Тi-1 – допуск для предшествующего перехода.

Тi – допуск для выполняемого перехода, на практике Ki=2…4.

Величину промежуточного (операционного) допуска на каждую операцию, (межоперационный размер) заготовки выбирают в зависимости от среднеэкономической точности принятого способа обработки, конфигурации изделия и вида заготовки. При этом назначение точности способа обработки зависит также от типа применяемого оборудования. Величина допуска должна согласовываться с величиной соответствующего припуска. Приблизительно допуск составляет » 0,25…0,45 величины припуска будущего перехода. Допуск задается «в тело» (для валов – h, для отверстий – H).

При обработке наружных поверхностей размеры заготовки уменьшаются, при обработке внутренних – увеличиваются. В первом случае размер заготовки получается прибавлением к размеру готовой детали величины припуска, во втором – от размера готовой детали вычитается величина припуска.

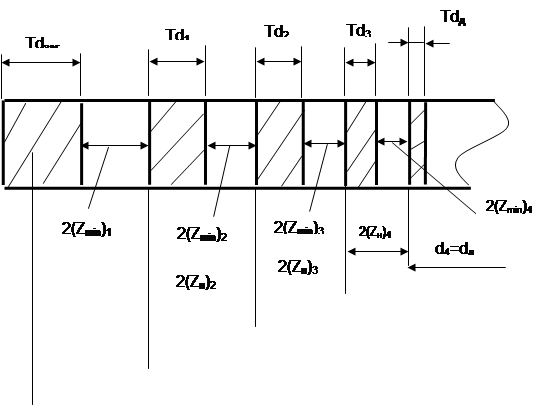

Припуски, допуски, межоперационные размеры удобно представлять в виде схемы (рис. 15).

Предположим, осуществляется обработка наружной поверхности (вала). Необходимо получить номинальный размер d по 6 квалитету из заготовки типа штамповка. Учитывая среднеэкономическую точность нижепринятых способов обработки, составим маршрут обработки поверхности (табл. 4).

|

|

d2

d2

| |||||

| |||||

|

Рис. 15.Схема расположения припусков, полей допусков и межоперационных размеров

Таблица 4

– Конец работы –

Эта тема принадлежит разделу:

Тема 6. Технологические средства повышения

Конкурентоспособности машиностроительной продукции... Основы базирования и приспособления применяемые... В производстве Понятие о базах и базировании Для нормального...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Припуски для механической обработки

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов