Автоматический контроль состояния оборудования.

Измерение контролируемых параметров состояния оборудования производится во всех фазах технологического контроля.

Измерению подлежат параметры оборудования, значение которых влияет на качество и стабильность качества изготавливаемого литейного изделия, надежность и долговечность оборудования, на здоровье обслуживающего персонажа, а также параметры, определяющие положение механизмов в любой момент процесса изготовления изделия.

Задачи контроля:

1. Обеспечить необходимой информацией системы диагностики.

2. Визуальное представление на дисплеях положение механизмов в режиме реального

времени для контроля оператором хода процесса, особенно, если габариты оборудования

исчисляются десятками метров.

3. Для определения отказавшего механизма и установления автоматическим путем

причины отказа (сокращение длительности поиска отказавшего механизма или аппарата).

4. Прогнозирование технологической и технической надежности и выработка

предупредительной рекомендации.

Примеры контроля состояния оборудования:

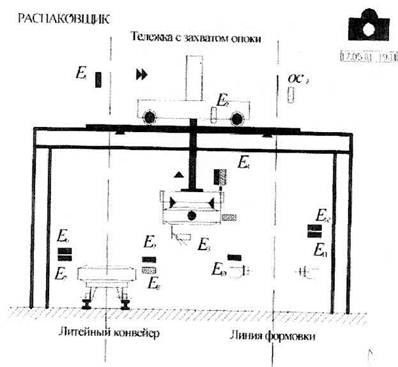

1. Пример автоматического контроля во времени состояния отдельных узлов литейной машины или агрегатов на лини на дисплее, рис. 11.

Рис. 11. Схема агрегата с указанием состояния и направления перемещения его основных

узлов:

Е - состояние путевых выключателей; > - медленное; < - ускоренное;

- выключатель фиксирует наличие объекта на позиции;

- выключатель фиксирует наличие объекта на позиции;  - объекта на позиции нет.

- объекта на позиции нет.

На дисплее показан момент перемещения на тележке, снятой на конвейере с опочного комплекта верхней опоки для установки ее на роль рольганг линии формовки. Изображение на дисплее позволяет оператору, находящемуся на центральном пульте управления, следить за работой любого агрегата в режиме времени. Кроме этого в текстовой информации возможно указание на причину задержки выхода механизма в конечное положение, т.е. указание причины отказа.

2. Перспективные способы контроля состояния теплового оборудования литейных цехов с помощью бесконтактных волоконно-оптических термометров непрерывного действия* Основаны на измерении энергии излучения нагретой поверхности. Огнеупорное коррозийно-стойкое счетоводное устройство стационарно устанавливается в футеровку плавильных или нагревательных печей, а также в расплавленный металл под слой шлака.

* Шелковый Э. А., Дмитриева Е.Э. Приборы для литейного производства. Труды восьмого съезда литейщиков России, том П, Ростов-на-Дону. 2007г.

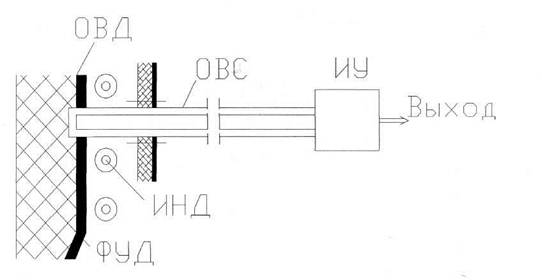

Рис 12. Схема установки оптико-волоконного датчика в футеровку печи: ФУТ - футеровка; ИНД - индуктор; ОВД - оптико-волоконный датчик; ОВС - оптико-волоконный световод; НУ - измерительное устройство.

При измерении температуры объекта излучаемая энергия улавливается объективом и фокусируется на волоконно-оптическом кабеле, который передает эту энергию на оптический чувствительный элемент электронного модуля. Применение объектива и гибкого волоконно-оптического кабеля позволяет проводить измерения температуры объектов, которые находятся за пределами поля «зрения» чувствительного элемента. Диапазон измерения температуры 350-3000С.

Используется для контроля температуры расплавленного металла в индукционных, тигельных и канальных плавильных, раздаточных печах и заливочных установок. Применение такого способа измерения температуры металла приводит к снижению расхода энергии, уменьшению угара металла( 10-20%), брака металла по температуре(20-60%).

Особая эффективность такого способа измерения температуры достигается при контроле температуры футеровки, каналов и элементов выпуска металла (запорных устройств). Это позволяет контролировать тепловое состояние этих элементов и, следовательно, обеспечивать их эксплутационную надежность, снижать уровень аварийности. Ресурс футеровки повышается до 90%, производительность плавильных печей на 20-30%.