Методы и средства измерения и контроля давления.

Широкое использование давления, его перепада и разряжения в технологических процессах вызывает необходимость применять разнообразные методы и средства измерения и контроля давления.

Методы измерения давления основаны на сравнении сил измеряемого давления с силами:

- давления столба жидкости (ртути, воды) соответствующей высоты;

- развиваемыми при деформации упругих элементов (пружин, мембран, манометрических и анероидных коробок, сильфонов и манометрических трубок);

- тяжести грузов;

- упругими силами, возникающими при деформации некоторых материалов и вызывающими электрические эффекты.

В соответствии с указанными методами средства измерения параметров давления можно разделить на жидкостные, деформационные, грузопоршневые и электрические. Наибольшее распространение в промышленности получили деформационные средства измерения.

Средства измерения давления подразделяются на барометры (для измерения атмосферного давления), манометры (для измерения избыточного давления), вакуумметры (для измерения вакуумметрического давления), манометры абсолютного давления (для измерения давления, отсчитываемого от абсолютного нуля), дифференциальные манометры (для измерения разности (перепада) давления).

Жидкостные средства измерения давления.Действие жидкостных средств измерений основано на гидростатическом принципе, при котором измеряемое давление уравновешивается давлением столба затворной (рабочей) жидкости. Разница уровней в зависимости от плотности жидкости является мерой давления.

Простейшим прибором для измерения давления или разности давлений является двухтрубный (или U – образный) манометр (рис. 2.141,а), представляющий собой согнутую стеклянную трубку, заполненную рабочей жидкостью (ртутью или водой) и прикрепленную к панели со шкалой. Один конец трубки соединяется с атмосферой, а другой подключается к объекту, где изменяется давление. Его значение определяется из выражения

P=hrg,

Где р – измеряемое давление, Па; h – разность уровней жидкости, м; r - плотность жидкости, кг/м3; g – ускорение силы тяжести, м/с2.

Верхний предел измерения двухтрубных манометров составляет 1…10 кПа при приведенной погрешности измерения 0,2…2%. Точность измерения давления этим средством будет определяться точностью отсчета величины h, точностью определения плотности рабочей жидкости r и не зависеть от сечения трубки.

Более удобным средством измерения давления является однотрубный (чашечный) манометр (рис.2.141,б), в котором одна из трубок заменена сосудом, диаметр его, как правило, в 20 раз больше диаметра трубки. Принцип действия манометра аналогичен рассмотренному выше, однако давление или разряжение будет определяться по формуле:

p = hrg (1+d2/D2) = hrg (1+f/F),

где d,, D – диаметры трубки и широкого сосуда соответственно, м;

f, F – сечения трубки и широког7о сосуда, м2.

Так как соотношение диаметров или сечений трубки и сосуда значительны, понижением уровня h2 при изменении давления можно пренебречь и отсчет вести только по стеклянной трубке, т.е. по h1.

Однотрубные манометры имеют верхний предел измерения 1,6…10 кПа, приведенная погрешность измерения составляет 0,25…0,4%.

На рис. 2.141,в показан однотрубный микроманометр, основанный на том же принципе, который применяется для измерения малых величин давления (до 2 кПа). В этом манометре стеклянная трубка расположена под углом a к горизонту. При этом точность измерения увеличивается в несколько раз.

Учитывая, что h1 = l sin a и пренебрегая малостью величины f/F, измеряемое давление можно определить из выражения

p = lrg sina

С уменьшением угла наклона трубки уменьшаются пределы измерения манометром, и увеличивается точность измерения.

Рассмотренные выше жидкостные средства измерения давления характерны отсутствием дистанционной передачи показаний, небольшими пределами измерений и низкой прочностью. В то же время благодаря своей простоте, дешевизне и относительно высокой точности измерений они широко распространены в лабораториях и реже в промышленности при эпизодических измерениях и проверке средств измерений других типов.

Деформационные средства измерения давленияоснованы на уравновешивании силы, создаваемой давлением или вакуумом контролируемой среды на чувствительный элемент, силами упругих деформаций различного рода упругих элементов. Эта деформация в виде линейных или угловых перемещений передается регистрирующему устройству (показывающему или самопишущему) или преобразуется в электрический (пневматический) сигнал для дистанционной передачи.

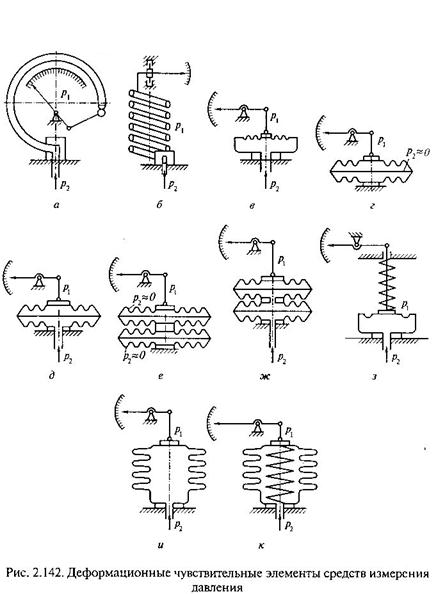

В качестве чувствительных элементов используют трубчатые пружины (рис.2.142, а), многовитковые пружины (рис.2.142, б), упругие мембраны (рис.2.142, в), упругие мембранные коробки (рис.2.142, г, д), двойные упругие мембранные коробки (рис.2.142, е, ж), пружинно-мембранные с гибкой мембраной (рис.2.142, з), сильфонные (рис.2.142, и) и пружинно-сильфонные (рис.2.142, к).

Для изготовления мембран, сильфонов и трубчатых пружин применяются бронза, латунь, хромоникелевые сплавы, отличающиеся достаточно высокой упругостью, антикоррозийностью, малой зависимостью параметров от изменения температуры.

Рассмотрим подробнее некоторые деформационные средства измерения давления.

Мембранные приборы применяются для измерения небольших давлений (до 40 кПа) нейтральных газовых сред. Класс точности данных приборов 2,5.

На рис. 2.143 показана конструкция мембранного вакуумметра с профильной шкалой от 250 до 25 000 Па. Чувствительным элементом служит мембранная коробка 6, соединенная с изменяемой средой с помощью трубки 12. Мембрана прикреплена к корпусу прибора с помощью штуцера 13. Изменение давления измеряемой среды вызывает соответствующее изменение прогиба мембранной коробки 6. При этом поводок 9, прикрепленный к верхней части мембранной коробки 6, поворачивает рычаг 7, установленный на оси 8. Для увеличения жесткости упругой системы ось 8 закреплена на плоской пружине 10. Поворот рычага 7 вызывает перемещение тяги 14 и рычага 1, установленного на оси 4. На этой же оси с помощью стопорного винта 2 закреплена указательная стрелка 5 с противовесом 3. Конец указательной стрелки 5 перемещается вдоль горизонтальной профильной шкалы. Спиральная пружина 15 служит для устранения влияния зазоров в сочленениях рычажного механизма. Для установки стрелки на начальную отметку шкалы служит винт 11 корректора нуля. ,0

Сильфонные приборыпредназначены для измерения избыточного и вакуумметрического давления неагрессивных газов с пределами измерений до 40 кПа, до 400 кПа (как манометры), до 100 кПа (как вакуумметры).

Чувствительным элементом этих приборов является сильфон (см. рис. 2.142,и), представляющий собой тонкостенную цилиндрическую емкость с поперечной гофрировкой, которая изменяет свои линейные размеры при перепаде давлений внутри и вне ее. Сильфоны изготавливают их фосфористой бронзы, нержавеющей стали или медноникелеевого сплава.

Применяют сильфоны диаметром 8…150 мм толщиной стенки 0,1…0,3 мм, с числом волн 4; 6; 10 и 16.

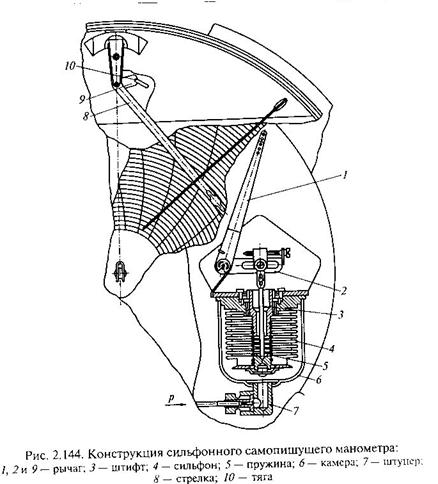

Приборы рассматриваемого типа конструктивно состоят из двух частей: сильфонного блока и регистрирующего блока (показывающего или самопишущего). Оба блока встроены в единый корпус.

На рис.2.144 показана конструкция сильфонного самопишущего манометра. Измеряемое давление через штуцер 7 подается в камеру 6, где размещается сильфон 4. Внутренняя область сильфона 4 сообщается с атмосферой. Внутри сильфона 4 установлена пружина 5, противодействующая его сжатию. В донышко сильфона 4 упирается штифт 3, соединенный с рычагом 2, передающим перемещение от сильфона 4 рычагу 1. Этот рычаг тягой 10 соединен с рычагом 9, передающим перемещение стрелке 8 с укрепленным на ней пером. След движения стрелки с пером записывается на диаграмме, перемещаемой часовым механизмом или синхронным двигателем.

Трубчато-пружинные приборы принадлежат к числу наиболее распространенных манометров и вакуумметров.

Трубчатая пружина представляет собой тонкостенную, согнутую по дуге окружности, трубку (одно- или многовитковую) с запаянным одним концом, которая изготавливается из медных сплавов или нержавеющей стали. При увеличении или уменьшении давления внутри трубки пружина раскручивается или скручивается на определенный угол.

На рис.2.145 представлено устройство простейшего пружинного манометра. Оно состоит из корпуса 1; полая трубка 2, выполненная в форме согнутой по кругу на угол 270 ° с поперечным овальным сечением, с одной стороны свободна и наглухо закрыта, а с другой – впаяна в держатель, который присоединен к источнику измеряемого давления при помощи штуцера 8. Закрытый конец трубки поводком 7 соединен с зубчатым сектором 6, который зацеплен с шестерней 5, установленной на одной оси с показывающей стрелкой 4. Под действием избыточного давления трубка разгибается, ее свободный конец перемещается и тянет поводок 7, который1 поворачивает связанный с ним зубчатый сектор 6. Последний вращает шестерню 5 и стрелку 4, указывающую по шкале 3 величину измеряемого давления. Для устранения мертвого хода между зубьями сектора и шестерни применена спиральная пружина 9.

Манометры рассмотренного типа выпускаются для верхних пределов измерения 60…160 кПа.

Все рассмотренные выше деформационные средства измерения давления относятся к недистанционным схемам, основанным на принципе прямого преобразования деформации в сигнал, поступающий на показывающее устройство.

Существует значительное число схем дистанционного типа, в которых сигнал деформации упругого элемента (мембраны, сильфона, пружинной трубки и т.п.) используется для перемещения элемента преобразователя (электрического, индуктивного и т.п.), сигнал которого и регистрируется на показывающем устройстве (рис.2.146).

Так, на рис.2.146,а сигнал деформации упругого элемента (мембраны) используется для перемещения движка потенциометра. Потенциометр образует два плеча (R1 и R2) моста, а два других плеча составлены из резисторов R3 и R4. В качестве указателя в манометре применяется двухкатушечный логометр 1 с неподвижными рамками (катушками) и подвижным магнитом 2.

Изменение давления в полости манометрической коробки преобразуется в силу, которая вызывает деформацию коробки. Последняя вызывает перемещение щетки по потенциометру, а, следовательно, и изменение разности сопротивлений и напряжений на диагонали моста. Отношение токов в рамках двухкатушечного логометра 1 определяет положение показывающей стрелки.

В целях устранения контактного трения щетки о потенциометр применяются бесконтактные преобразователи: индуктивный или емкостной. В манометре с индуктивным дифференциальным преобразователем (рис.2.146, б) якорь связан с жестким центром мембраны. Снимаемые с индуктивного преобразователя 1 сигналы переменного тока, промодулированные по амплитуде сигналом деформации, выпрямляются диодом Д, и на двухкатушечный логометр с подвижным магнитом 2 указателя поступают детектированные сигналы, пропорциональные измеряемому давлению.

Применяются также схемы с уравновешивающими преобразователями: статические (силовая компенсация) и астатические (следящие системы).

В схеме статического уравновешивания (рис.2.146, в) деформация сильфона преобразуется в перемещение рычага 1, на конце которого установлен преобразователь сигналов 2. Сигналы с преобразователя после усиления в усилителе У поступают на отсчетное устройство ОУ и на катушку силового электромагнита 3, якорь которого связан с рычагом 1. При взаимодействии токов в катушке с магнитным полем постоянного магнита образуется сила, уравновешивающая силу, создаваемую сильфоном, и препятствующая перемещению рычага 1. При этом чем больше измеряемое давление, тем больше сила тока в катушках. Таким образом, с точностью до статической погрешности рычаг будет находиться в среднем положении, а показания прибора, пропорциональные силе тока в катушках, будут являться мерой давления, подаваемого в прибор.