Скорость резания и стойкость инструмента.

Стойкостью инструмента называют его способность сохранять в рабочем состоянии свои контактные поверхности и режущие кромки. Эта способность оценивается периодом стойкости, то есть временем работы инструмента от заточки до переточки.

Выбор оптимального периода стойкости является важной технико-экономической задачей. Особенно эта задача важна в автоматизированном производстве, так как выход из строя одного инструмента может привести к остановке производственного комплекса, включающего несколько единиц оборудования.

Стойкость инструмента является наиболее важным фактором, определяющим экономически целесообразную скорость V. С некоторой приближенностью, справедливо равенство:

V1×T1m=V2×T2m=Vi×Tim=const=C

V - скорость резания,

T - период стойкости инструмента (задаётся в минутах),

m - показатель степени характеризующий влияние стойкости на скорость резания при определенных условиях работы,

C – коэффициент, характеризующий условия работы.

C – коэффициент, характеризующий условия работы.

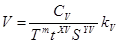

Таким образом, в общем случае:

| V,% | |||||

| T,% |

При некоторой стойкости 100%, Vрез принимают за 100%.Уменьшение скорости резания на 25% приводит к 4-х кратному увеличению периода стойкости. Увеличение скорости резания на 25% уменьшает период стойкости в 3 раза. Где потери времени меньше, следует выбирать соответствующую стойкость.

Таким образом, выбор периода стойкости с учетом заданной производительности необходимо решать в каждом конкретном случае. На практике его выбирают из нормативов режима резания.

При заданной стойкости на экономически целесообразную скорость влияют:

· Материал заготовки

· Материал реж. части инструмента

· Элементы срезаемого слоя

· Элементы режима резания

· Геометрия инструмента

· Условия резания и т.д.

Cv - коэффициент, характеризующий нормальные принятые условия резания,

Cv - коэффициент, характеризующий нормальные принятые условия резания,

t - глубина резания,

S - подача резания,

kv-обобщенный коэффициент.

Анализ формулы показывает, что при заданном периоде стойкости увеличение глубины и подачи резания приводит к необходимости уменьшать скорость резания. Степенные показатели xv,yv зависят от материала заготовки, материала режущей части инструмента, причём xv<yv всегда, так как увеличение подачи вызывает большее теплообразование и износ. Обобщенный коэффициент kv характеризуюет конкретные условия обработки, отличные от тех при которых определяется Cv.

kv=k1×k2×k3×k4×k5

k1 - характеризует группу обрабатываемого материала (сталь, цветные сплавы, чугун);

k2 - характеризует состояние поверхности заготовки (наличие окалины, обезуглероженного слоя);

k3 - зависит от материала режущей части;

k4 - зависит от величины главного угла в плане j;

k5–определяет величину износа резца.

Характеристика механообрабатывающего оборудования

Вся номенклатура, применяемого оборудования для механообработки в соответствии с ГОСТами подразделяется на группы, типы и типоразмеры оборудования. Предусмотрено 9 групп:

1. Токарные станки

2. Сверлильные и расточные

3. Шлифовальные и полировальные

4. Станки для электрофизической, химической обработки и комбинированные

5. Зубо- и резьбообрабатывающие станки

6. Фрезерные станки

7. Строгальные, долбежные и протяжные станки

8. Разрезные

9. Разные

Для каждой из перечисленных групп характерны рабочие движения и применяемый инструмент. Каждая группа разделяется на 9 типов.