рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- РАСЧЕТ СИЛ ПРИ НАКАТЫВАНИИ РЕЗЬБ

Реферат Курсовая Конспект

РАСЧЕТ СИЛ ПРИ НАКАТЫВАНИИ РЕЗЬБ

РАСЧЕТ СИЛ ПРИ НАКАТЫВАНИИ РЕЗЬБ - раздел Промышленность, Высокопроизводительный резьбообразующий инструмент Силы При Накатывании Резьб И Их Распределение По Отдельным Виткам Роликов И Р...

Силы при накатывании резьб и их распределение по отдельным виткам роликов и роликам—основные факторы, определяющие конструктивные размеры отдельных узлов резьбонакатных головок и работоспособность роликов.

Однако до настоящего времени не были установлены общие основные параметры процесса накатывания резьб, определяющие нагрузки на ролики, иих влияние на силы, возникающие при накатывании.

Проведенные эксперименты выявили влияние на силы при накатывании только отдельных частных факторов, как, например, шаг резьбы, диаметр роликов и т. д., причем изменяющихся в узких диапазонах [19, 28].

Такие исследования носят ограниченный характер, и рекомендации оказываются неправомочными при изменении условий накатывания, например, диаметра ролика или заготовки, длины заборной и калибрующей частей ролика и др.

Исследованиями ВНИИ установлены основные параметры процесса накатывания и их влияние на возникающие силы при различных условиях эксплуатации.

За основные параметры процесса накатывания, определяющие нагрузку на отдельные витки роликов и ролики в целом, приняты •средняя толщина выдавливаемого слоя аср, приходящаяся на периметр контакта 1ц витков заборной части ролика с заготовкой в плоскости, проходящей через ось заготовки, площадь контакта Sк витков ролика и периметр контакта lп.к витков калибрующейчасти ролика.

Тогда в общем виде зависимость радиальной силы Рр, возникающей при накатывании, может быть выражена зависимостью

где х, у, и z—степени влияния соответствующих параметров;

С—величина, постоянная для данных условий.

Аналогично может быть выражена тангенциальная сила Рт.

Средняя толщина выдавливаемого слоя

где F—площадь выдавливаемого слоя в плоскости контакта.

Площадь контакта второго ивсех последующих витков ролика

где lк—длина дуги контакта,

Для первого витка

Значения площадей контакта, рассчитанные по этим формулам, превышают фактические площади на 3—7% в зависимости от диаметров ролика Dр и заготовки Dз и величины внедрения витковНв.н что не оказывает практического влияния на величину определяемых сил.

Подставив значения аср и Sк в уравнение (5) получим в общем виде следующую зависимость:

Среднее значение силы, действующей на ролик:

где f, lк.з, lп.к —средние значения параметров процесса накатывния, относящиеся к одному ролику;

f—выдавливаемая площадь, мм2;

lп.з, lк.з —периметр и длина дуги контакта витков заборной части, мм;

lп.к — периметр контакта витков калибрующей части, мм.

Произведение lп.з lк.з не является средней контактной площадью, а лишь косвенно ее характеризует. Результаты экспериментов и математический вывод зависимостей показали целесообразность использования в качестве одного из основных параметров процесса накатывания такого произведения, что не исключает возможность замены его на площадь контакта.

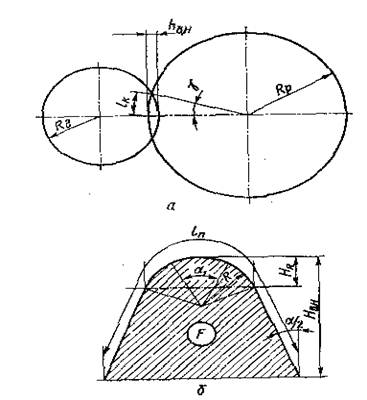

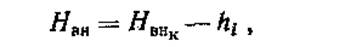

В схемах для расчета параметров F, lп. и lк. (рис. 21) выдавливаемая площадь и периметр контакта зависят от величины внедрения витков ролика иих формы, а длина дуги контакта—от величины внедрения и диаметров ролика и заготовки.

В зависимости (6) степени влияния х, у и z и постоянная С определяются экспериментальным путем. Для расчета средних значений параметров f, lп.з, lк.з, lп.к предварительно определяются параметры F, lп. и lк для каждого витка роликов и находится их сумма. При этом учитывается, что каждый виток роликов, за исключением первого вступающего в работу витка, воздействует и на металл, выдавленный предыдущими витками (рис, 22).

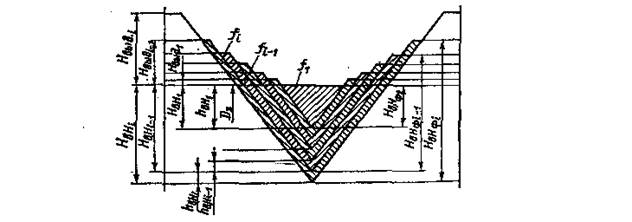

В табл. 7 приведены основные формулы и коэффициенты для определения параметров процесса накатывания приминительно к резьбам: трапецеидальной однозаходнойпоГОСТ 9484—73, трубной цилиндрической по ГОСТ 6357—73 и резьбы насосно-компрессорных труб и муфт по ГОСТ 633—63 (при Нв.н≥НR для F и lп).

Рис. 21. Схема для расчета: а - длины дуги контакта; б — выдавливаемой площади и периметре контакта

Длина дуги контакта (см. рис. 22) определяется по формуле

Угол γ определяется из зависимости

где

Методика расчета значений основных параметров процесса накатывания состоит из следующих этапов.

1. Определение полной (накопленной) величины внедрения Нв.н для каждого витка по фактическим перепадам высот витков роликов и величина внедрения калибрующих витков Нвнк в заготовку от ее диаметра;

где hi —перепад между вершинами калибрующего и рассматриваемого витка,

2. Определение фактической величины внедрения hвн.

Рис. 22. Совмещенное расположение витков и выдавливаемая ими площадь. Индексами 1, i-1, i обозначены порядковые номера витков

Таблица 7

Продолжение

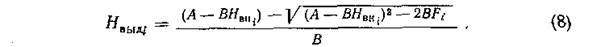

3. Определение величины выдавливания Нвыд, которая устанавливается из условий постоянства объема до и после деформации.

Для удобства расчетов произведена замена объема на площадь, что для практических случаев накатывания головками обусловливает погрешность в величине Нвыд не более 3%:

Формулы для определения Fi и значения коэффициентов А и В приведены в таблице.

Расчетные и экспериментальные величины Нвыд хорошо согласуются между собой.

При определении величины выдавливания Нвыдк калибрующего витка в формулу подставляются значения Нвнк и Fк.

При определении Fк в формулы F=f(Нвн) для витка с радиусной вершиной и Fк=φ(Нвн) для витка с плоскосрезанной вершиной (см. табл. 7) подставляются значения Hвн=Hвнк.

Значение Нвнк рассчитывается из условия равенства площадей Fк и Fвыд до и после деформации, что обеспечивается при H´внк =t´—Hвдк, где t´=t+Δt- наибольшая высота профиля накатываемой резьбы, мм; t —номинальная высота профиля резьбы, мм;

Δt —половина нижнего отклонения на внутренний диаметр резьбы, мм.

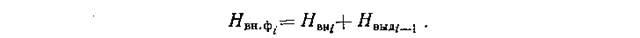

4. Определение полной (накопленной) величины внедрения Нвн.ф с учетом металла, выдавленного предыдущими витками:

5. Определение общей (накопленной) площади деформации F, нарастающей от витка к витку (см. табл. 7) путем подстановки значений Нвн.ф.

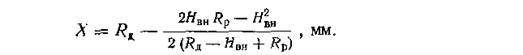

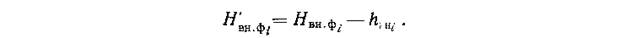

6. Определение условной величины H´вн.ф от внедрения данного витка:

7. Определение условной величины F´ путем подстановки значений H´вн.ф.

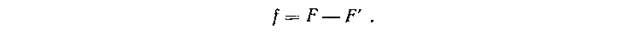

8. Расчет фактической площади, деформируемой одним витком:

9. Расчет периметра контакта lп путем подстановки значений Hвн.ф.

10. Расчет длины дуги контакта lк [см, формулу (7)], причем значение х определяется по фактической величине внедрения hвн.

В результате экспериментов при накатывании резьбы на стали 45 твердостью НВ 190—212 получена следующая зависимость:

где f/lп.з—средняя толщина деформируемого слоя.

Зависимость (9) получена при накатывании наружной трапецеидальной резьбы с шагом 5, 6, 8 и 10 мм с использованием заготовок роликов Dз=140÷112 мм и Dр =80÷130 мм, что обусловило следующие параметры процесса накатывания: f/lп.з =0,05÷0,25 мм, lп.з=6÷20 мм, lк.з=5÷10 мм, lп.к = 10÷56 мм.

Расчетное значение сил с достаточной для практики точностью согласуется с экспериментальными данными.

Полученная зависимость отличается универсальностью и позволяет определять значения сил независимо от типа и шага накатываемой резьбы, диаметров роликов и заготовки и различий в конструктивных параметрах резьбовых витков роликов.

С помощью этой формулы может быть проверена, в частности, оптимальность создаваемых конструкций роликов.

Значение тангенциальной силы по экспериментальным данным составляет 0,12—0,15Рр.

Анализ полученной зависимости показывает, чтос уменьшением толщины выдавливаемогослоя, произведение периметра и длины дуги контакта витков заборной части и периметраконтакта витков калибрующей части силы при накатыванииуменьшаются. Оптимальность конструкций отдельных витков роликов ироликов в целомможет быть оценена по величинампараметров процесса накатывания, которыеони обусловливают. В частности,оптимальное количество витковна калибрующей части роликовnк=2.

В установленной зависимости произведение lп.з lк.зкосвенно характеризует площадьконтакта Sк.

В дальнейшем предполагается установить зависимость, в которой это произведение будет заменено Sк.

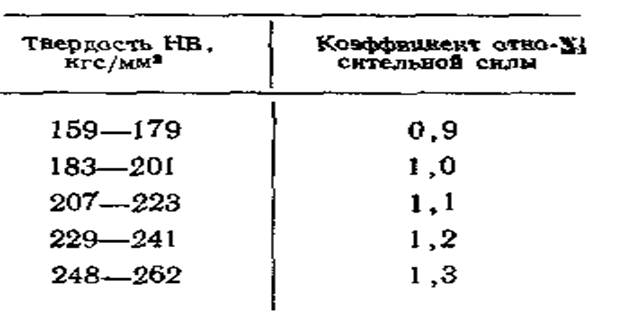

Таблица 8

Установленная зависимость действительна принакатывании резьб в конструкционной углеродистой стали твердостью НВ 183—201.

При изменении твердости необходимо пользоваться поправочными коэффициентами (табл. 8), установленными из условий пропорциональной зависимости величин сил от твердости.

– Конец работы –

Эта тема принадлежит разделу:

Высокопроизводительный резьбообразующий инструмент

На сайте allrefs.net читайте: "Высокопроизводительный резьбообразующий инструмент"

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: РАСЧЕТ СИЛ ПРИ НАКАТЫВАНИИ РЕЗЬБ

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов