рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- Вид работы: Лабораторные Работы

- /

- Превращения в стали при охлаждении

Реферат Курсовая Конспект

Превращения в стали при охлаждении

Превращения в стали при охлаждении - Лабораторная Работа, раздел Промышленность, Лабораторная работа №4. Главной Целью Нагрева Стали Является Получение Аустенитной Структуры. Основно...

Главной целью нагрева стали является получение аустенитной структуры. Основной целью ее охлаждения является получение структур, образующихся в результате превращений аустенита. Превращения аустенита могут быть диффузионными, приводящими к его распаду по схеме

Feg(C) ® Fea(C) + Fe3C,

или – бездиффузионными, когда превращение происходит по схеме

Feg(C) ® пересыщенный Fea(C)

с образованием пересыщенного твердого раствора углерода в a-железе. В приведенных формулах Feg(C) обозначает твердый раствор углерода в g-железе, Fea(C) — твердый раствор углерода в a-железе.

Причем, чем выше температура превращения, т. е. чем меньше степень переохлаждения аустенита ниже Аr1, (727°С), тем более грубой будет образовываться смесь феррита и цементита. При переохлаждении аустенита эвтектоидной стали несколько ниже Аr1, продуктом распада аустенита является перлит, а при больших переохлаждениях образуются менее устойчивые, чем перлит структуры — сорбит, троостит и бейнит (игольчатый троостит).

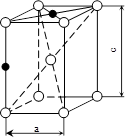

При значительном переохлаждении аустенита диффузионные процессы полностью подавляются, происходят бездиффузионные g®a превращения, т. е. перегруппировки атомов из гранецентрированной решетки в объемноцентрированную. В результате этого превращения образуется пересыщенный твердый раствор внедрения углеродов в a-железе, структура которого называется мартенситом (М) по имени немецкого ученого Мартенса.

При комнатной температуре a-железо способно растворить лишь 0,005 % углерода, в случае же образования мартенсита эвтектоидной стали решетка a-железа «насильственно» растворяет 0,8 % углерода. Это приводит к искажению кристаллической решетки мартенсита, у которой один период становится больше двух других (рисунок 2). Искаженную кубическую решетку называют тетрагональной, а отношение с:а — степенью тетрагональности. Это отношение тем больше, чем больше в стали углерода.

Рисунок 2 – Кристаллическая решетка мартенсита: · – атом углерода, o – атом железа

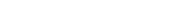

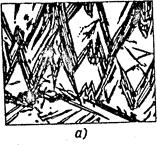

Под микроскопом мартенсит наблюдается в виде игл различных размеров (рисунок 3). Из-за того, что в мартенсите атомы углерода как бы заклинены между атомами железа, они вызывают большие внутренние напряжения. Твердость мартенсита эвтектоидной стали достигает 600-650 НВ. Мартенсит является хрупкой структурой. В доэвтектоидных сталях твердость мартенсита непрерывно возрастает с повышением содержания углерода (рисунок 4).

Рисунок 3 – Структура мартенсита закалки ´ 600

Рисунок 4 – Влияние углерода на твердость закаленной стали

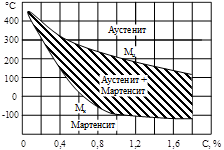

Температуры, при которых начинается и заканчивается А®М превращение, обозначаются соответственно Мн и Мк. Их положение зависит от содержания углерода — с увеличением содержания углерода они заметно понижаются (рисунок 5). При А®М превращении не весь аустенит переходит в мартенсит. Непревращенный аустенит называют остаточным. Переход аустенита в мартенсит сопровождается увеличением объема, так как мартенсит обладает большим удельным объемом, чем аустенит, и когда в процессе превращения остаются небольшие островки аустенита, они подвергаются такому сжатию участками мартенсита, что дальнейшее превращение аустенита в мартенсит прекращается. Причем чем больше в стали углерода, тем больше при охлаждении до 0°С будет остаточного аустенита в стали.

Рисунок 5 – Влияние углерода на температуры аустенитно-мартенситных превращений Мн и Мк

Наличие большого количества остаточного аустенита является нежелательным, так как это приводит к снижению твердости после закалки. Мартенсит — неравновесная (неустойчивая) структура, его нагрев сначала приводит к уменьшению степени тетрагональности, а при дальнейшем повышении температуры — к его распаду на смеси с изменением свойств.

В технологических процессах термической обработки распад аустенита происходит либо в условиях непрерывного охлаждения, либо изотермически (при постоянной температуре). Образование неравновесных структур — сорбита, троостита и бейнита рассмотрим при изотермическом распаде аустенита.

Закалка — термическая обработка, заключается в нагревании стали до температуры выше критической (Ас3 для доэвтектоидной и Ас1 — для заэвтектоидной сталей) или температуры растворения избыточных фаз, выдержке и последующем охлаждении со скоростью, превышающей критическую.

Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки обязательно подвергают отпуску.

Инструментальную сталь в основном подвергают закалке и отпуску для повышения твердости, износостойкости и прочности, а конструкционную сталь — для повышения прочности, твердости, получения достаточно высокой пластичности и вязкости, а для ряда деталей также и высокой износостойкости.

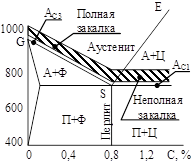

Выбор температуры закалки. Доэвтектоидные стали нагревают до температуры на 30—50 °С выше точки Ас3 (рисунок 6). В этом случае сталь с исходной структурой перлит — феррит при нагреве приобретает аустенитную структуру, которая при последующем охлаждении со скоростью выше критической превращается в мартенсит.

Рисунок 6 – Интервал рекомендуемых температур нагрева стали при закалке

критической скоростью закалки называется наименьшая скорость охлаждения Vкр, при которой в охлаждаемой стали из аустенита образуется только мартенсит. Закалку от температур, соответствующих межкритическому интервалу (Ac1 - Ас3) называют неполной закалкой и практически не применяют. При всех температурах нагрева в межкритическом интервале температур вследствие получения после закалки структуры мартенсита и сохранившегося при нагреве феррита твердость и прочность стали имеют более низкие значения по сравнению со значениями, полученными при закалке от температур выше Ас3.

Заэвтектоидные стали под закалку нагревают на 30—50 °С выше точки Ас1 (рисунок 6). При таком нагреве образуется аустенит при сохранении некоторого количества вторичного цементита. После охлаждения структура стали состоит из мартенсита и нерастворимых частиц карбидов, обладающих высокой твердостью. Цементит тверже мартенсита, поэтому неполная закалка заэвтектоидных сталей обеспечивает максимальную твердость. Верхний предел температуры закалки для большинства заэвтектоидных сталей ограничивают, так как чрезмерное повышение температуры выше Ас1 связано с ростом зерна, что приводит к снижению прочности и сопротивления хрупкому разрушению. Поэтому интервал колебания температур закалки большинства сталей невелик (15-20 °С).

Для многих легированных сталей температура нагрева под закалку значительно превышает критические точки Ас1 и Ас3 (на 150—250°С), что необходимо для перевода в твердый раствор специальных карбидов и получения требуемой легированности аустенита. Это повышение температуры не ведет к заметному росту зерна, так как нерастворенные частицы карбидов тормозят рост зерна аустенита.

Продолжительность нагрева при аустенизации стали. Продолжительность нагрева должна обеспечить прогрев изделия по сечению и завершение фазовых превращений, но не должна быть слишком большой, чтобы не вызвать роста зерна и обезуглероживания поверхностных слоев стали.

Общая продолжительность нагрева тобщ = тсп + тив, где тсп — продолжительность сквозного прогрева до заданной (конечной) температуры, обусловленная формой и размером изделия, их расположением, типом печи, составом и свойствами стали и т. д.; тив — продолжительность изотермической выдержки при данной температуре, не зависящая от формы и размера изделия и определяемая только составом и исходным состоянием стали.

Для определения тобщ чаще пользуются опытными данными (таблица 1).

Таблица 1 Ориентировочная продолжительность нагрева изделий для закалки

| Условия нагрева | Продолжительность нагрева, на 1 мм сечения (или толщины изделия), с | ||

| круглого | квадратного | прямоугольного | |

| В электропечи | 40-50 | 50-60 | 60-75 |

| В пламенной печи | 35-40 | 45-60 | 55-60 |

| В соляной ванне | 12-15 | 15-18 | 18-22 |

Величина тив должна быть минимальной, но обеспечивать завершение фазовых превращений в стали и необходимую концентрацию углерода и легирующих элементов в аустените.

Продолжительность изотермической выдержки при заданной температуре для деталей машин часто принимают равной 15—25% от продолжительности сквозного прогрева.

Фасонный инструмент и детали машин сложных форм при нагреве под закалку для уменьшения деформации рекомендуется предварительно подогревать в печи при 400-600 °С.

– Конец работы –

Эта тема принадлежит разделу:

Лабораторная работа №4.

На сайте allrefs.net читайте: Лабораторная работа №4....

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Превращения в стали при охлаждении

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов