Прокаливаемость и закаливаемость.

В зависимости от химического состава резко меняются прокаливаемость и закаливаемость стали. Под прокаливаемостью понимают способность стали воспринимать закалку на большую или меньшую глубину и величину зоны высокой твердости. За глубину прокаливаемости принимают расстояние от поверхности с мартенситной структурой до полумартенситной зоны, структура которой состоит из 50% мартенсита и 50% троостита. Полумартенситная зона определяется по структуре или твердости.

Закаливаемость— способность стали к повышению твердости в результате закалки.

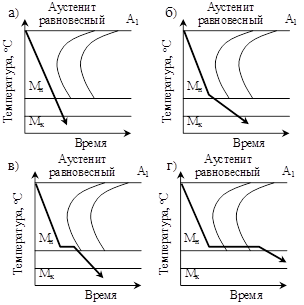

Способы закалки. В зависимости от условий охлаждения существует несколько способов закалки (рисунок 7).

Рисунок 7 – Схемы различных способов закалки: а – в одном охладителе; б – в двух средах; в – ступенчатая;

г –изотермическая

Наиболее распространена закалка в одном охладителе (рисунок 7, а). Однако в этом случае появляются значительные термические и структурные напряжения из-за быстрого охлаждения деталей в большом интервале температур. Напряжения могут вызвать коробление деталей, а если они превысят предел прочности, то и появление трещин. Для уменьшения напряжений при закалке в одном охладителе применяют подстуживание, когда перед погружением в закалочную среду нагретую сталь охлаждают на воздухе (подстуживают) до температуры несколько выше Аr1. Это возможно для сталей, имеющих большую разницу между точками АС3 и Аr1, (тепловой гистерезис), в частности для кремнистых, рессорно-пружинных и марганцевистых сталей.

Иногда при термообработке инструмента для уменьшения структурных напряжений применяют закалку в двух средах (рисунок 7, б), т. е. охлаждают изделия до температуры несколько выше Мн быстро в воде, а затем более медленно в масле.

Еще больший эффект дает ступенчатая закалка (рисунок 7, в), при которой нагретая до состояния аустенита сталь охлаждается в расплаве солей до температуры несколько выше Мн. При этой температуре делается короткая выдержка для выравнивания температуры по сечению детали, а затем охлаждается более медленно. В результате получается мартенситная структура, свободная от значительных структурных и термических напряжений. В соляных ваннах при температуре несколько выше Мн проводят изотермическую закалку (рисунок 7, г), только выдержку при постоянной температуре делают до полного окончания распада аустенита. В этом случае получается структура бейнита (игольчатого троостита) с твердостью 45—55 HRC, имеющего достаточною вязкость. Ступенчатой и изотермической закалке подвергают стали с достаточно большим инкубационным периодом. К мало- и среднеуглеродистым сталям такой способ закалки применять нельзя.