Лабораторная работа №4. Поверхностная закалка.

Лабораторная работа №4. Поверхностная закалка.

Сведения из теории.

Закалка с индукционного нагрева (ТВЧ). Индукционный нагрев для термической обработки был впервые предложен в 1935 г. В. П. Вологдиным. В 1937 г.… Индуктор (соленоид) представляет собой один или несколько витков пустотелой… Плотность индуктированного переменного тока, по сечению проводника (нагреваемого изделия) неодинакова. Ток проходит в…Порядок выполнения работы

1. Ознакомится с теорией проведения поверхностной закалки;

2. Провести лазерную поверхностную закалку стальных образцов;

3. С помощью твердомера ПМТ-3 установить влияние режимов закалки на твердость стали.

4. Сделать выводы.

Содержание отчета

1. Краткие сведения из теории.

2. Режимы поверхностной закалки с использованием лазерного излучения;

3. Результаты измерения твердости;

4. Выводы по работе.

Если мы возьмем металлический цилиндрик или ленту, состоящую из нескольких крупных кристаллов, видимых простым глазом, и начнем этот цилиндрик или ленту растягивать, то будем наблюдать следующие явления: цилиндрик будет растягиваться, удлиняться не по всей длине равномерно, а преимущественно в нескольких сечениях. При внимательном рассмотрении оказывается, что пластические деформации захватили преимущественно средние части отдельных кристаллов; те же части, в которых находятся стыки двух соседних кристаллов, меньше поддались пластической деформации – они оказали ей более значительное сопротивление (рис. 2).

|

|

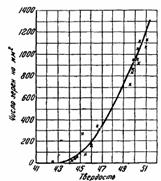

| Рисунок 2 – Схема деформации при растяжении крупнокристаллического образца; зависимость твердости от величины зерна Cu. |

Таким образом, стыки, или границы между двумя соседними кристаллами, оказывают большее сопротивление пластической деформации, чем внутренние части кристалла. Этого и следовало ожидать, так как на границе между двумя соседними кристаллическими зернами встречаются две кристаллических решетки с различной ориентировкой их осей. Следовательно, на этой границе атомные силы не расположены в равновесную систему пространственной кристаллической решетки. В этих местах пространственная решетка должна претерпеть своего рода деформацию; правильность ее нарушена, а такая решетка, как мы видели выше, оказывает большее сопротивление пластической деформации, имеет более высокий предел упругости.

На основании этих наблюдений можно сделать следующие выводы: 1) крупнозернистые металлы должны иметь меньший предел текучести, чем мелкозернистые, и в особенности это должно сказываться по сравнению с очень мелкозернистыми металлами; 2) крупнозернистые металлы менее пластичны. При течении металла каждое зерно имеет тенденцию деформироваться как отдельный кристалл, т. е. в определенном кристаллографическом направлении, и при этом оно меняет свою форму. Вследствие этого обстоятельства, между двумя соседними кристаллами с различной ориентировкой во время их пластической деформации должны образоваться натяжения и трещины. В маленьких кристаллах эта тенденция, вызванная неравномерным изменением формы зерна, настолько ничтожна, что не превышает сил сцепления. В крупнозернистых металлах деформация отдельного зерна настолько неравномерна, а силы, вызванные этой неравномерностью деформации, настолько велики, что могут повести к разрывам между отдельными зернами. Поэтому в тех металлах, которые должны выдерживать в холодном виде значительную пластическую деформацию, нужно стремиться получить мелкозернистую структуру, несмотря на то, что она будет иметь более высокий предел упругости, чем крупнозернистая. Крупнозернистые металлы хрупки. Хрупкость, как известно, обнаруживается при динамической (ударной) пробе. Особенность ударной пробы состоит в том, что: а) действует не постоянная сила, а некоторый запас живой кинетической энергии, который должен поглотиться работой упругой и главным образом пластической деформации образца; б) действие удара продолжается очень короткое время, и поэтому пластическая деформация не имеет времени захватить большой объем образца. Хрупкость металла обратно пропорциональна работе пластической деформации, которая имеет место с начала удара до начала излома (разрушения) образца. Работа же пропорциональна, главным образом, объему пластически деформированного участка. Объем пластически деформированного участка, при одинаковых свойствах металла, пропорционален равномерности распространения упругой и пластической деформации: чем она равномернее распространяется, чем больше объем пластической деформации, тем больше обнаруживается вязкость металла, и наоборот. Поэтому все обстоятельства, способствующие неравномерности распространения упругой и пластической деформации, способствуют хрупкости металла. Одним из таких обстоятельств является надрез на поверхности бруска, около которого сосредоточиваются упругая деформация и упругие силы. Крупнокристалличность является другим таким фактором. Так как всякое кристаллическое зерно деформируется неравномерно по различным направлениям, то в некоторых плоскостях и точках зерна возникают упругие силы, значительно превосходящие свою среднюю величину, которые и вызывают разрыв металла в этой точке. Начавшийся разрыв играет роль надреза, т. е. еще в большей степени способствует в данном месте сосредоточению упругих сил и деформаций.