рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- Современное состояние энергопотребления в производствах аммиака и метанола

Реферат Курсовая Конспект

Современное состояние энергопотребления в производствах аммиака и метанола

Современное состояние энергопотребления в производствах аммиака и метанола - раздел Промышленность, Содержание Список Основных Условных Обозначений……………...

СОДЕРЖАНИЕ

Список основных условных обозначений……………………………………..5

Введение…………………………………………………………………………8

Глава 1. АНАЛИТИЧЕСКИЙ ОБЗОР И ЗАДАЧИ ИССЛЕДОВАНИЯ……12

1.1. Современное состояние энергопотребления в производствах аммиака

и метанола ………………………………………………………………...12

1.2. Пути снижения энергопотребления производств аммиака.…………….19

1.3. Анализ вариантов реализации комплексного производства аммиака,

метанола и энергоносителей.……………………..……………………....22

1.4. Основы математического моделирования теплоэнерготехнологических

комплексов…………………………....……………………………………28

1.5. Опыт моделирования энерготехнологических производств аммиака

и метанола……………………………………………………………..….32

Выводы по главе………………………………………………………………..34

Глава 2. МЕТОДИЧЕСКИЕ НАУЧНЫЕ ОСНОВЫ ПОСТРОЕНИЯ МАТЕМАТИЧЕСКОЙ МОДЕЛИ ТЕПЛОЭНЕРГОТЕХНОЛОГИЧЕСКОГО КОМПЛЕКСА…………………………………………………..………………….….36

2.1. Определение цели моделирования. Разработка концептуальной

модели …………………………………………………………………….36

2.2. Декомпозиция и детализация объекта исследования.……………..…....38

2.3. Математическое описание свойств веществ и их смесей.……………...42

2.4. Моделирование тепловых и физико-химических процессов ……...…...45

2.4.1. Моделирование химических реакций, протекающих в

теплоэнерготехнологическом комплексе ………….………………….45

2.4.2. Моделирование процессов конденсации……………………...……….49

2.4.3. Моделирование процессов теплообмена……………...……………….53

2.4.4. Моделирование процессов теплообмена, протекающих при синтезе

метанола ………………………………..………..……...……………….59

2.5. Моделирование тепловых и материальных балансов.…………….……64

2.5.1. Тепловые и материальные балансы стадии переработки

природного газа…………………………………………..…….……….64

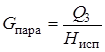

2.5.2. Баланс производства и потребления пара высокого

давления……………………………………………………………...….66

2.5.3. Тепловые и материальные балансы производства основных

продуктов………………………………………………………...………67

2.6. Моделирование схем с рециркулирующими потоками…………………69

2.7. Описание экономической модели теплоэнерготехнологического

комплекса……………………………………………………………….…72

Выводы по главе………………………………………………………………..74

Глава 3. АЛГОРИТМ МОДЕЛИРОВАНИЯ ТЕПЛОЭНЕРГОТЕХНОЛОГИЧЕСКОГО КОМПЛЕКСА И ЕГО РЕАЛИЗАЦИЯ НА ЭВМ…………..…….76

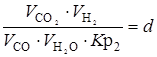

3.1. Алгоритмы моделирования блока переработки природного

газа..…………………….………………………………………………....76

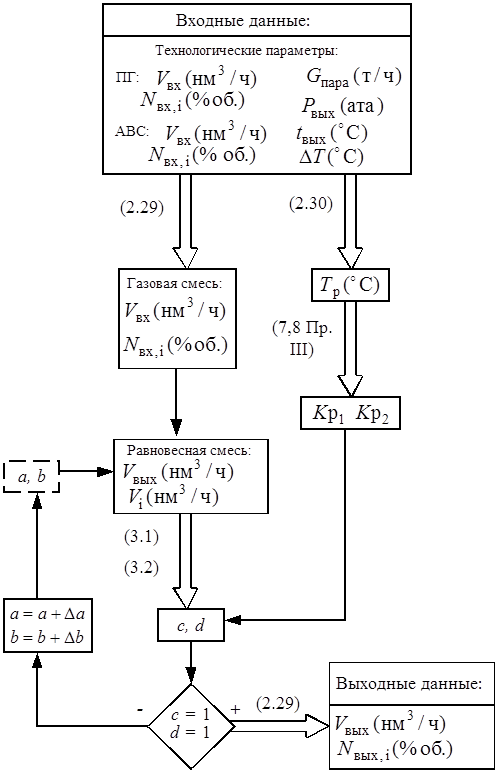

3.2. Алгоритмы моделирования блока выработки пара высокого

давления …………………..………….…………………………………...83

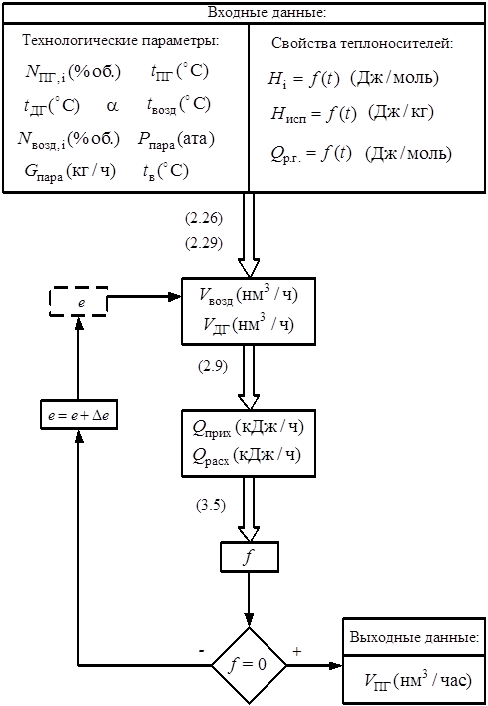

3.3. Алгоритмы моделирования блока синтеза аммиака.…………… ……..86

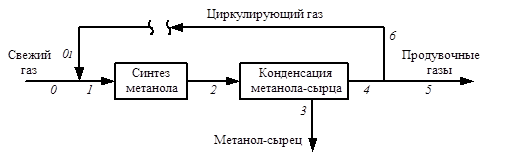

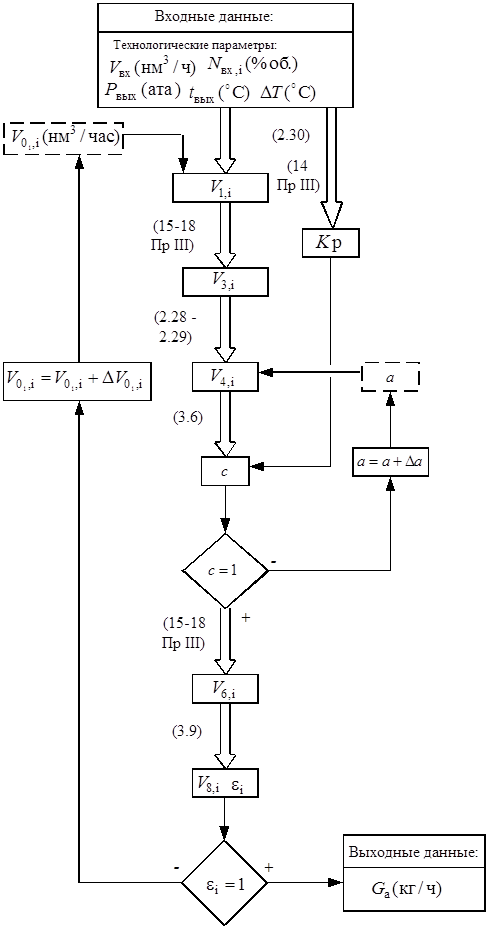

3.4. Алгоритмы моделирования блока производства метанола …………...89

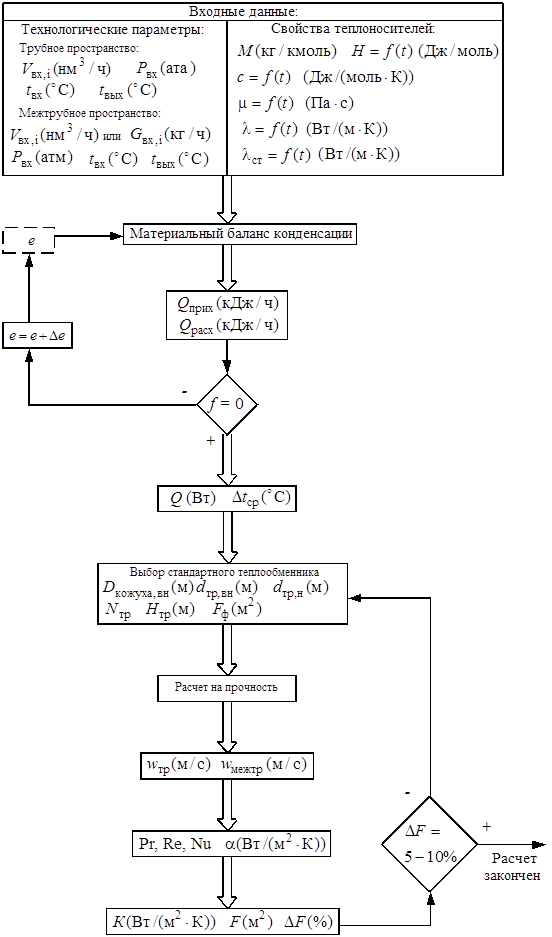

3.5. Алгоритм расчета теплообменного оборудования………………....…...98

3.6. Реализация алгоритмов моделирования на ЭВМ.……………..…...….100

Выводы по главе………………………………………………………………101

Глава 4. ТЕХНИЧЕСКИЕ РЕШЕНИЯ ПО СНИЖЕНИЮ ЭНЕРГОПОТРЕБЛЕНИЯ КОМПЛЕКСНОГО ПРОИЗВОДСТВА. МОДЕЛИРОВАНИЕ ТЕПЛОЭНЕРГОТЕХНОЛОГИЧЕСКОГО КОМПЛЕКСА И АНАЛИЗ РЕЗУЛЬТАТОВ.……………………………….…………………………………………103

4.1. Технические решения по снижению энергопотребления комплексного

производства ……………………………………………………......…..103

4.1.1. Организация выработки и потребления пара среднего давления.…..103

4.1.2. Организация выработки и потребления пара низкого давления …...105

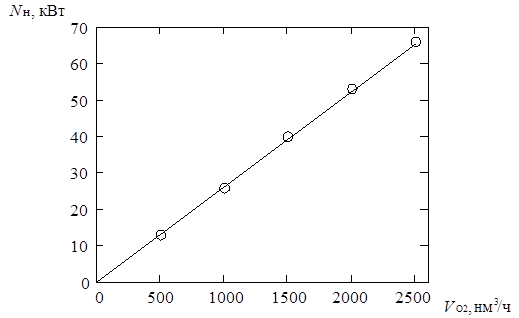

4.1.3. Дозирование кислорода в комплексное производство……………....107

4.2. Основные результаты моделирования теплоэнерготехнологического

комплекса.……………………………………………………...….……...109

4.3. Оценка корректности разработанной математической модели………112

4.4. Моделирование режимов работы теплоэнерготехнологического

комплекса………………………………………………………..……….113

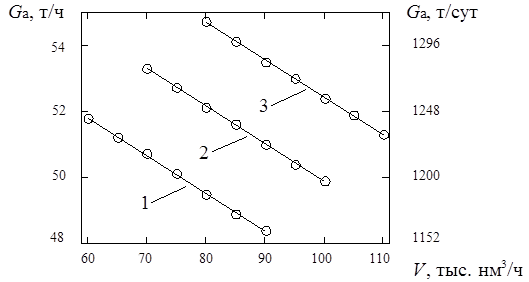

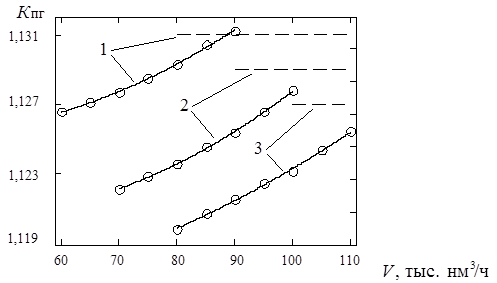

4.4.1. Режимы нагрузки теплоэнерготехнологического комплекса ………114

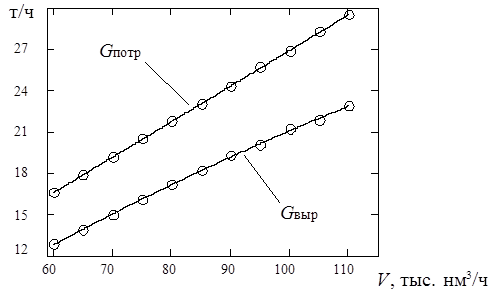

4.4.2. Баланс комплексного производства по пару……………………...….118

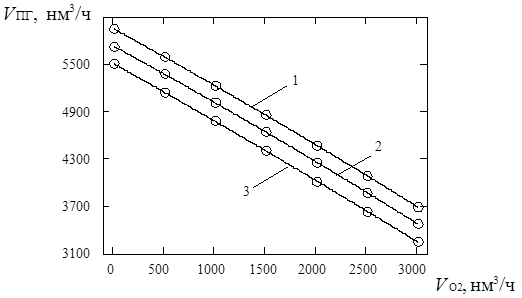

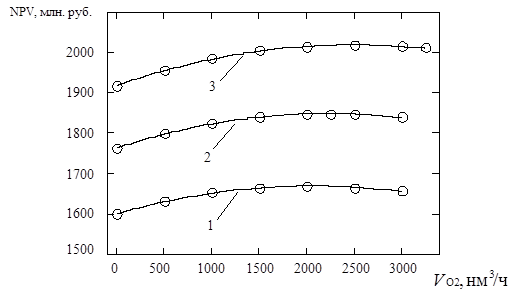

4.4.3. Снижение расхода энергоресурсов при подаче кислорода ………....121

Выводы по главе………………………………………………………………126

Заключение…………………………………………………………………….128

Список использованной литературы………………………………………...131

Приложение I. Перечень исходных данных для модели теплоэнерготехнологического комплекса совместного производства аммиака, метанола и энергоносителей. Перечень основных расчетных результатов моделирования……………………………………………………………………………….139

Приложение II. Схемы тепловых и материальных балансов комплексного производства……………………………………………………………………143

Приложение III. Математический аппарат для описания свойств веществ и некоторых физико-химических процессов ……………………………..……147

СПИСОК ОСНОВНЫХ УСЛОВНЫХ ОБОЗНАЧЕНИЙ

a - коэффициент теплоотдачи;

g - коэффициент активности компонента в жидкой фазе;

e - порозность;

l – теплопроводность;

m - вязкость;

r - плотность;

d – толщина;

q - безразмерная температура;

Ф, G, Q – параметры взаимодействия, используемые при вычислении вязкости и теплопроводности газовых смесей.

w - фактор ацентричности Питцера;

a - удельная поверхность;

Bi - критерий Био;

cp - удельная изобарная теплоемкость;

d - диаметр;

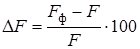

F - поверхность;

G - массовый расход;

Gr - критерий Грасгофа;

h - высота;

Н - энтальпия;

k - константа скорости реакции;

К - коэффициент теплопередачи;

Кр - константа равновесия;

l - длина;

М - молярная масса;

n - количество вещества.

N - мольная доля;

Nu – критерий Нуссельта;

Р - давление;

р - парциальное давление;

Ре - критерий Пекле;

Pr - критерий Прандтля;

Q – тепловой эффект;

q – удельная тепловая нагрузка;

R - радиус;

r - скорость реакции;

Re - критерий Рейнольдса;

S – постоянная взаимодействия Сюзерленда;

Т - температура;

V - объем;

w – скорость;

x – мольная доля компонента в жидкой фазе;

y – мольная доля компонента в газовой смеси;

Z - коэффициент сжимаемости;

П – поправка Пойнтинга.

Индексы:

а - аммиак;

в - вода;

вн - внутренний;

вх - вход;

вых - выход;

г - газ;

ж - жидкость;

з - зерно;

конд. - конденсат;

м - метанол;

н - наружный;

н.п. - насыщенный пар;

нас - насыщенный;

об - общий;

п.п. - перегретый пар;

с - критический параметр;

см - смесь;

сопр - сопротивление;

ср - средний;

ст - стенка;

ф - фактический;

э – эквивалентный.

ВВЕДЕНИЕ

Основной целью перестройки и кардинальных рыночных реформ в России было существенное повышение эффективности экономики с тем, чтобы наша страна в исторически короткий срок смогла на равных правах интегрироваться в мировую рыночную экономику.

Сегодня экономика России еще в меньшей мере готова к интеграции в мировую рыночную экономику, чем тогда, т.к. не решена основная задача переходного периода – техническое перевооружение, в результате которого российская промышленность смогла бы когда-то в будущем почувствовать себя равноправной на рынке.

Важным обобщающим показателем эффективности экономики страны является энергоемкость ее продукции. Если в 1985 году в России расходовали на единицу валового национального продукта в 2-3 раза больше энергии, чем на Западе, то сегодня в 3 –3,5 раза. Велик физический и моральный износ действующих мощностей, срок службы которых составляет 25-30 лет при 18 годах по нормативам [69]. Таким образом, можно констатировать, что в части эффективности экономики Россия прогрессирующе отстает от рыночного мира.

Экономия топливно-энергетических ресурсов относится к важнейшим задачам в современной российской промышленности. Развитие так называемых энергосберегающих технологий является сегодня главным направлением и в химической технологии. Как известно, в этой области техники расходуется около 15 % всех энергоресурсов [40]. Во многих химических производствах расход энергии определяет основную часть затрат.

Что касается химической промышленности, то ситуация здесь несколько лучше, чем в российской экономике в целом. Тем не менее, и для предприятий химической промышленности вопрос о низкой конкурентоспособности на международных рынках является весьма актуальным, т.к. относительно высокая рентабельность экспорта в этой области обусловлена двумя факторами: высокой конъюнктурой на международных рынках и очень низкой внутренней ценой природного газа.

По прогнозам, выполненным фирмой ''Азотэкон'', такая ситуация на рынке сохранится недолго. Поэтому единственный выход состоит в опережающей модернизации предприятий, что должно заметно повысить конкурентоспособность российского экспорта [69].

Модернизация и реструктуризация должны основываться на продуманной инновационной политике в отрасли. В условиях острой конкуренции эффективная инновация является главной предпосылкой достижения положительного результата, в первую очередь в производственной сфере.

На современном этапе развития общественного производства прогрессивные нововведения реализуются в сложных, наукоемких продуктах, энергосберегающих и высоких технологиях. При всем разнообразии рынка инноваций сегодня определяющим условием для успешной реализации нововведений является обеспечение снижения энергопотребления. Корректная оценка проектов занимает центральное место в процессе обоснования и выбора возможных вариантов инноваций.

Целью работы является разработка теплоэнерготехнологического комплекса производства аммиака, метанола и энергоносителей и оценка схем его реализации путем теплоэнергетического и технико-экономического обоснования на основе методов математического моделирования.

Методы исследования, использованные в работе, основываются на системном подходе, который предполагает использование методологии анализа, пригодной для сложных теплоэнерготехнологических комплексов. Она складывается из предварительного концептуального моделирования процесса и его формализации, которые позволяют свести количественное и качественное изучение реальных и проектируемых теплоэнерготехнологических комплексов к исследованию их математических моделей, реализованных на ЭВМ с помощью современных программных вычислительных комплексов.

Научная новизна работы:

1. На основе системного подхода разработана концептуальная модель теплоэнерготехнологического комплекса, отличающегося сложной многостадийной организацией процесса и наличием рециклов, а также комбинированным производством теплоносителей разного уровня.

2. Разработана математическая модель теплоэнерготехнологического комплекса производства аммиака, метанола и энергоносителей, описывающая процессы теплообмена, выработки и потребления теплоносителей, а также протекающие физико-химические процессы.

3. Создана новая математическая модель процессов тепло- и массопереноса, протекающих в реакторе синтеза метанола, ориентированная на совместное рассмотрение вопросов генерации теплоносителей и получения целевого продукта.

4. Разработаны алгоритмы реализации математической модели, позволяющие, в частности, быстро и эффективно осуществлять многочисленные итерационные процедуры, необходимые для расчета комплексного производства.

Практическая ценность работы:

1. Математическая модель реализована на ЭВМ с помощью современных вычислительных комплексов, что позволяет достаточно просто и быстро проводить расчет балансов комплексного производства по тепловым и материальным потокам, выработке и потреблению энергоносителей, экономических показателей, а также выполнять поверочные расчеты теплообменного оборудования.

2. С помощью разработанной математической модели проведены эксперименты по моделированию теплоэнерготехнологических схем комплексного производства аммиака, метанола и энергоносителей. Полученные данные являются основой для теплоэнергетического и технико-экономического обоснования инновационного проекта комплексного производства с подбором оптимальных условий его реализации.

3. Предложены оригинальные технические решения, такие как замена привода компрессора с электродвигателя на паровую турбину, организация выработки энергоносителей при производстве метанола, дозирование кислорода в производство, направленные на снижение потребления природного газа и электроэнергии. Эффективность решений подтверждена их теплоэнергетической и экономической оценкой путем расчета по разработанной математической модели.

Апробация работы. Основные положения диссертационной работы были доложены и обсуждены на Второй областной межвузовской научной конференции ''Молодые исследователи – региону'' (Вологда, 2000), на Международной научно-технической конференции ''ИНФОТЕХ – 2001'' (Череповец, 2001), на III-й Международной научно-технической конференции ''Повышение эффективности теплообменных процессов и систем'' (Вологда, 2002), на IV-й Межвузовской конференции молодых ученых (Череповец, 2003), на XVI-й Всероссийской конференции по химическим реакторам ХИМРЕАКТОР-16 (Казань, 2003).

Публикации. Материалы диссертации изложены в 5 публикациях.

Объем работы. Диссертационная работа состоит из введения, четырех глав, заключения, списка использованной литературы (88 наименований), 3-х приложений и содержит 149 страниц машинописного текста, включая 54 рисунка и 2 таблицы.

Глава 1. АНАЛИТИЧЕСКИЙ ОБЗОР И ЗАДАЧИ

ИССЛЕДОВАНИЯ.

1.1. Современное состояние энергопотребления в

производствах аммиака и метанола.

Сегодня в российской промышленности аммиак и метанол производятся на независимых агрегатах, построенных в 1970-1980 г.г. и отличающихся очень большой энергоемкостью - 9,5-11,5 Гкал на одну тонну произведенной продукции [73]. Поэтому весь процесс развития этих производств представляет собой борьбу за снижение энергопотребления за счет оптимизации технологической схемы производства, усовершенствования конструкции реакторов, применения новых типов катализаторов и материалов [18].

Основными источниками энергии для получения аммиака и метанола являются природный газ и электроэнергия, потребление которых весьма велико как в абсолютном, так и в удельном выражении. Поэтому эти производства называют самыми энергоемкими в химической промышленности [40].

Затраты на природный газ и электроэнергию составляют большую часть в себестоимости продукции. Например, на ОАО ''Череповецкий ''Азот'' затраты на природный газ в себестоимости тонны аммиака возрастали следующим образом: на агрегате ТЕС - с 43,6 % в 1979 г. до 55,1 % в 2003 г., на агрегате АМ-76 – с 25,9 % в 1985 г. до 51 % в 2003 г. Затраты на электроэнергию также значительно возросли: агрегат ТЕС – с 4,8 % в 1979 г. до 10,4 % в 2001 г., агрегат АМ-76 – с 4,8 % в 1985 г. до 17,1 % в 2001 г [28]. В связи с этим в производствах аммиака под экономией энергии понимают прежде всего экономию природного газа и электроэнергии.

Повышенная энергоемкость производств аммиака и метанола определяется причинами как экономического характера (сезонный спрос на продукцию, неполная загрузка мощностей), так и технологического (неполная переработка природного газа, неиспользованное низкопотенциальное тепло и др.).

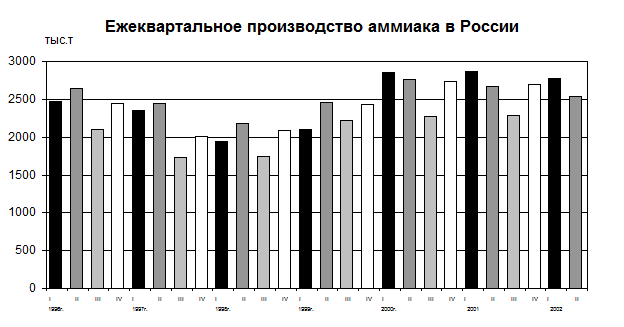

Основной экономической причиной высоких удельных затрат энергии на получение продукции является неполная загрузка производственных мощностей, представленная на графике (рис. 1) на примере производства аммиака [17].

Рис. 1. Использование мощностей по производству аммиака в России.

Неполная загрузка мощностей является, в свою очередь, следствием цикличности спроса на произведенную продукцию. Несмотря на то, что в последние годы (2000 – 2002) наблюдается некоторое оживление аммиачного производства в российской промышленности, определяемого в значительной степени конъюнктурой внешних рынков аммиака и азотных удобрений, внутренний рынок аммиака и продуктов его переработки продолжает находится в стадии затяжной стагнации [15,16]. Как видно из диаграммы на рис. 2, цикличность производства аммиака стала стабильным явлением российской азотной промышленности.

Рис. 2. Производство аммиака в России в 1996-2002 гг.

Из диаграммы на рис. 3 следует, что производство метанола в России также подвержено квартальным колебаниям [17].

Рис. 3. Производство метанола в России в 1999-2002 гг.

В соответствии с колебаниями спроса на продукцию цены на нее на мировых и внутренних рынках также подвержены значительным изменениям, как это показано на рис. 4,5 [16,17].

Рис. 4. Мировые цены на аммиак в 1993-2001 гг.

Рис. 4. Мировые цены на аммиак в 1993-2001 гг.

Рис. 5. Цены на метанол в России в 2000-2002 гг.

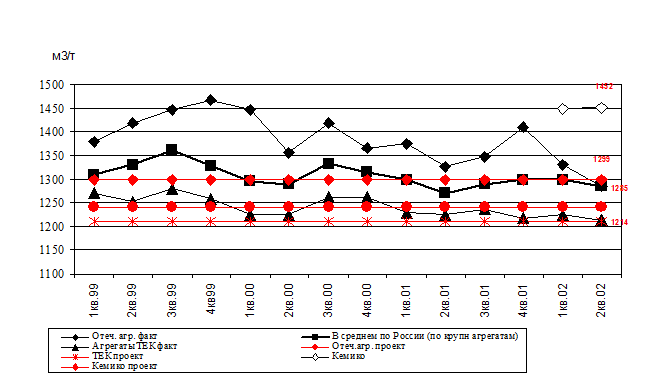

Несмотря на относительно низкую загрузку мощностей (см. рис. 1) удельные расходные коэффициенты по природному газу в производствах аммиака в 2002 г. снизились до минимальных за несколько последних лет. Тем не менее, ни отечественные, ни импортные агрегаты не достигли проектных показателей (рис. 6).

Рис. 6. Расход природного газа в производствах аммиака.

Для сравнения, усредненный расход природного газа на тонну аммиака в 2000 г. в США составил 1050 м3 [73].

Причины отставания российских предприятий заключаются в технологической идеологии, по которой они были спроектированы и построены. Хотя в основу проектирования агрегатов в 1970-1980 г.г. был заложен энерготехнологический принцип, их расчетная энергоемкость была все равно велика и составляла 9,6 Гкал на одну тонну аммиака. Для, сравнения, современные энергосберегающие агрегаты аммиака потребляют 6,5-7,5 Гкал на тонну аммиака, но таких агрегатов в мире пока немного [73].

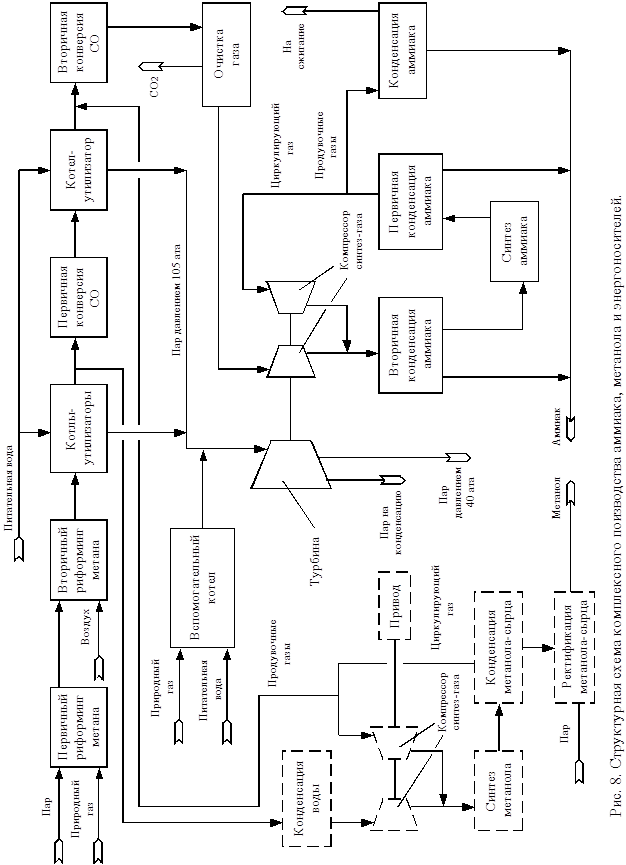

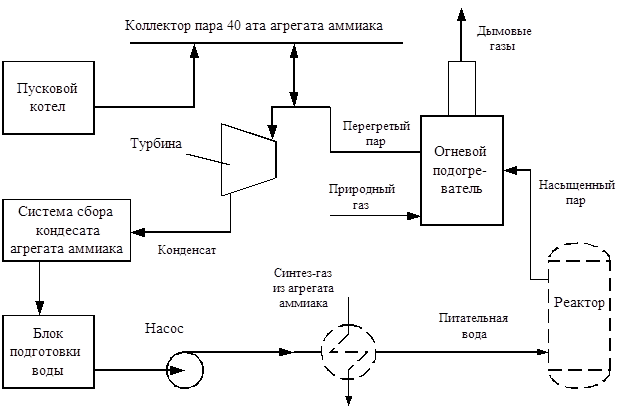

Чтобы лучше понять основные причины повышенного энергопотребления в агрегате аммиака, обратимся к его структурной схеме на рис. 7. Все современные агрегаты аммиака состоят примерно из одинакового ряда последовательных стадий, объединенных в отдельные блоки [74]:

1) переработка природного газа (риформинг метана, конверсия СО, очистка газа);

2) синтез аммиака (компрессия синтез-газа, первичная, вторичная конденсации и непосредственно синтез);

3) система выработки и потребления пара высокого давления (котлы-утилизаторы, вспомогательный котел, турбина компрессора синтез-газа);

4) система выработки и потребления пара различного давления (40, 8 и 4,5 ата).

Все перечисленные стадии жестко связаны между собой тепловыми и материальными потоками и отличаются большой энергоемкостью.

Основным потребителем энергии в агрегате аммиака является компрессор синтез-газа (см. рис. 7), имеющий мощность 32 МВт [53] при производительности агрегата, соответствующей проектной (1360 т/сут аммиака). В качестве привода применяется турбина, работающая на паре давлением 105 ата. Согласно теплоэнергетическому принципу построения агрегата аммиака [53] пар вырабатывается частично за счет утилизации тепла реакций в котлах-утилизаторах (примерно 70 %), частично за счет сжигания природного газа во вспомогательном котле (см. рис. 7).

Как видно из структурной схемы, природный газ используется в агрегатах аммиака в двух направлениях: как сырье – для получения водорода (риформинг метана и его гомологов в трубчатых печах) и как топливо – для подвода тепла при проведении эндотермический реакций риформинга и для получения пара. Причем в обоих направлениях использование природного газа далеко от оптимального.

Что касается сырьевой составляющей, то в производстве аммиака используется лишь 25 массовых процентов природного газа (молекула метана СН4 – 16 атомных единиц массы, из них 4 а.е.м. приходятся на атомы водорода, из которого синтезируется аммиак). Углерод выделяется из технологической нитки агрегата аммиака в виде диоксида углерода СО2 (см. рис. 7), который используется для производства карбамида или выбрасывается в атмосферу, загрязняя окружающую среду. Например, на ОАО ''Череповецкий ''Азот'' два агрегата аммиака вырабатывают по 35000-36000 нм3/ч СО2 каждый, а имеющийся агрегат карбамида потребляет лишь 25000-26000 нм3/ч СО2 [81].

Не лучшим образом обстоит дело и с использованием природного газа в качестве топлива. Основной потребитель здесь – трубчатая печь первичного риформинга метана, теплоэнергетический к.п.д. которой находится в пределах 40-45 % [53].

Производство пара в агрегатах аммиака АМ-76 за счет сжигания природного газа также далеко от совершенства, т.к. существует дисбаланс между производством и потреблением низкопотенциального пара. Например, на ОАО ''Череповецкий ''Азот'' на агрегате АМ-76 в атмосферу выбрасывается 10-15 т/ч пара с давлением 8 ата и температурой 255 °С (см. рис. 7), причем за 15 лет работы агрегата эта проблема так и не решена.

Для решения указанных проблем в последнее время усиленно разрабатываются технологии, обеспечивающие комплексное использование природного газа для производства вещества и энергии [18,73].

1.2. Пути снижения энергопотребления производств аммиака.

Основные энергетические потери в агрегатах аммиака связаны непосредственно с технологическим процессом (хотя, конечно, зависят и от совершенства энергетического оборудования) [40]. Поэтому резервы снижения энергетических затрат кроются в усовершенствовании технологии, в ее оптимизации с учетом необходимости комплексного использования и производства химических продуктов и теплоносителей.

Научную основу для решения задачи экономии энергии дает термодинамика и, в частности, основанный на втором законе термодинамики эксергетический анализ. Данный метод дает наиболее ясное и полное представление о причинах потерь энергии и способах их снижения. Теория эксергетического анализа подробно изложена в [40]. Однако, как указывают авторы [40], практическое применение данного метода для анализа таких крупных объектов, как производства аммиака и метанола, вызывает значительные трудности и необходимость введения большого количества допущений. Поэтому в диссертационной работе не ставилась задача проведения эксергетического анализа рассматриваемого теплоэнерготехнологического комплекса, но некоторые положения этого несомненно эффективного метода автор использовал в работе.

В частности, авторы [40] выделяют три группы методов уменьшения энергетических затрат для процессов с заданными физико-химическими свойствами веществ:

1) методы, связанные с увеличением поверхностей аппаратов, времени протекания реакций, применением более активных катализаторов. Все эти методы позволяют приблизиться к равновесию на выходе из аппаратов;

2) методы, основанные на изменении технологического режима и не связанные с изменением технологической схемы;

3) методы, требующие изменения технологической схемы.

Методы 1-й и 2-й групп реализуются на различных предприятиях следующими основными способами [18,28,73]:

1) применение качественных высокопроизводительных катализаторов;

2) замена аксиальных реакторов на радиальные;

3) модернизация стадии очистки от СО2;

4) применение мембранной установки разделения продувочных газов;

5) расширение водооборотных циклов.

При проведении указанных мероприятий энергопотребление производств аммиака может быть снижено примерно на 0,8-1,0 Гкат/т. Ориентировочные затраты на реконструкцию такого типа составляют до 15 млн. долл. США. Дальнейшее снижение энергопотребления до уровня 8-8,5 Гкал/т возможно лишь в случае ''радикальной'' модернизации технологии и оборудования, при этом затраты на модернизацию многократно возрастают [18].

Существенно другим методом снижения затрат энергии на получение единицы продукции является создание теплоэнерготехнологических комплексов производства нескольких продуктов (например, аммиака и метанола, аммиака и карбамида) на базе существующих крупнотоннажных агрегатов синтеза аммиака. Т.к. в результате подобной модернизации изменяется технологическая схема производства, то данный метод относится к 3-й группе (см. выше).

В диссертационной работе рассматривается проект теплоэнерготехнологического комплекса совместного производства аммиака, метанола и энергоносителей. Создание такого комплексного производства имеет следующие очевидные преимущества:

1) в комплексном производстве открываются широкие возможности взаимного использование тепловых потоков и использования тепла физико-химических процессов для выработки теплоносителей;

2) увеличение суммарной выработки приведет к снижению удельных расходов энергоносителей (природного газа, пара и электроэнергии);

3) технология внедрения производства метанола в действующее производство аммиака позволит использовать существующую установку подготовки газа, компрессоры, заводские сооружения и тем самым увеличить коэффициент использования мощностей в агрегате аммиака;

4) совмещение производства аммиака и метанола позволит регулировать выработку продуктов и компенсировать сезонные циклы в спросе на удобрения;

5) предприятие сможет в короткие сроки выйти на новые рынки сбыта, связанные с высокой перспективностью метанола, т.к. он является сырьем для синтезе многих важных продуктов и применяется при получении высокооктановых компонентов моторных топлив;

6) защита окружающей среды за счет частичной утилизации оксидов углерода.

Как видно, создание теплоэнерготехнологического комплекса будет способствовать устранению как технологических, так и экономических причин повышенной энергоемкости производств аммиака и метанола.

Несмотря на очевидные преимущества, данная концепция пока не нашла применения в российской промышленности, тогда как в западных странах этому вопросу уделяют все большее внимание. Вместе с тем, на Новгородском АО ''Акрон'' реализован проект полного перевода агрегата аммиака на выпуск метанола-ректификата марки, близкой к АА. При капитальных затратах в пределах 1-1,5 млн. долл. США получены мощности 60-70 тыс. тонн метанола в год [69].

При этом удельное потребление энергии на производство метанола с использованием старого аммиачного оборудования составило 10,9 Гкал в сравнении с лучшим действующим отечественным аналогом 11,4 Гкал. Удельный расход природного газа на тонну метанола-ректификата составляет 790 нм3 и 1300 нм3 соответственно [73].

1.3. Анализ вариантов реализации комплексного производства

аммиака, метанола и энергоносителей.

Концепция производства аммиака и метанола на базе одной и той же установки имеет достаточно долгую историю. В начале 1980-х годов компания ''ICI'' разработала полноценный рабочий проект особо крупной установки по производству 2200 тонн метанола и 1100 тонн аммиака в сутки (METHAMM) [4]. Были четко продемонстрированы энергетические и технико-экономические преимущества как самой концепции, так и конкретного проекта по сравнению с двумя независимыми производствами с такой же мощностью. Однако проект не был реализован из-за высоких в то время цен на природный газ, расход которого на предложенную технологическую схему был довольно велик.

В 90-е годы ряд зарубежных компаний (''Haldor Topsoe'' (Дания), ''ICI'' (Великобритания), ''UHDE'' (Германия) и ''ТЕС'' (Япония)) вернулись к идее комплексного производства аммиака, метанола энергоносителей и разработали несколько схем его реализации [1-4,11,13,18].

Первый проект комплексного производства реализовала компания ''Haldor Topsoe'' в г. Вудвард (США) на агрегате аммиака мощностью 1270 т/сут. Новая установка была пущена в эксплуатацию в апреле-мае 1994 г. и производила 910 т/сут аммиака и 360 т/сут метанола [1,3].

Далее компания ''ICI'' предложила сатурационно-десатурационную схему, которая имела хорошие эксплуатационные характеристики, но требовала очень больших капитальных затрат вследствие громоздкости применяемого оборудования [4]. Поэтому компания быстро отказалась от такого варианта и разработала более современную мембранно-компрессорную схему [2].

Немецкая фирма ''UHDE GmbH'' разработала три технологические схемы комплексного производства аммиака и метанола [18]. Базовая производительность по аммиаку во всех трех проектах составляет 1200 т/сутки. При работе по схеме с производством метанола производительность по аммиаку составляет 1100 т /сутки и 200 т/сутки по метанолу. Все три схемы фирмы ''UHDE'' различаются лишь способом организации теплообмена. Японская инжиниринговая фирма ''ТЕС'' также предложила схему комплексного производства, практически идентичную схемам ''UHDE'' [13].

В настоящее время варианты фирм ''UHDE'' и ''ТЕС'' считаются наиболее совершенными [18]. Структурная схема комплексного производства аммиака, метанола и энергоносителей, соответствующая этим вариантам, приведена на рис. 8, где пунктирными линиями указаны новые (проектируемые) стадии производства.

Как видно из схемы, в комплексном производстве тесно взаимосвязаны процессы выработки и потребления энергоносителей (водяной пар различного давления и электроэнергия) и получения целевых продуктов. Энергоносители вырабатываются как за счет утилизации тепла реакций, так и из природного газа, который является и основным сырьем для получения продукции. Водяной пар используется для привода турбин, обеспечивая возможность протекания физико-химических процессов и сам в свою очередь является реагентом.

Любая современная технология обязана быть энергосберегающей [73]. Поэтому при организации комплексного производства необходимо соблюдение следующих требований:

1) минимальное количество дополнительных хладо- и теплоагентов;

2) максимально полная утилизация тепла протекающих физико-химических процессов;

3) минимальное дополнительное количество природного газа и электроэнергии;

4) организация взаимного использования теплоносителей при производстве аммиака и метанола.

Как уже указывалось выше, рассматриваемые схемы комплексного производства фирм ''UHDE'' и ''ТЕС'' различаются лишь способами организации теплообмена. Исходя из вышеизложенных требований, применительно к этим схемам, необходимо оптимальным образом решить следующие задачи:

1) охладить газовую смесь, отбираемую из агрегата аммиака, с целью конденсации из нее водяного пара;

2) нагреть газовую смесь перед подачей ее в реактор синтеза метанола;

3) утилизировать тепло экзотермической реакции синтеза метанола;

4) сконденсировать метанол-сырец (смесь метанола и воды) из прореагировавшей газовой смеси;

5) нагреть газовую смесь, возвращаемую в агрегат аммиака.

Задачи 2 и 4 решаются в схемах компаний ''ТЕС'' и ''UDHE'' взаимосвязано: газовая смесь перед реактором нагревается за счет тепла прореагировавшей смеси, окончательное охлаждение последней осуществляется в водяном холодильнике. В этих же схемах газовая смесь, возвращаемая в агрегат аммиака, подогревается (задача 5) за счет тепла отбираемой смеси, чем частично решается также задача 1. Также в схемах ''UHDE'' [18] за счет охлаждения парогазовой смеси, поступающей из агрегата аммиака в контур метанола, осуществляется выработка пара давлением 4,5 ата, который используется для ректификации. Изложенные решения вполне обоснованны и приняты в разрабатываемой нами схеме комплексного производства без изменений. Однако они должны быть подтверждены расчетом, особенно баланс по выработке пара низкого давления и его потреблению для ректификации.

Для достижения цели снижения энергопотребления особое внимание в диссертации уделено задаче 3. При синтезе метанола используют 2 типа реакторов [7,10,12,50,67]: шахтные и трубчатые.

В схемах компаний ''Haldor Topsoe'', ''ICI'' и ''UHDE'' при синтезе метанола применяется шахтный реактор. Охлаждение газовой смеси в реакторе происходит путем ввода холодного газа, что весьма неэффективно с позиций эксергетической теории [40]. Более эффективна в этой части схема ''ТЕС'', где синтез проводится в трубчатом реакторе, а тепло реакций отводится испарением воды в межтрубном пространстве. Основным недостатком трубчатых реакторов до недавнего времени считалось то, что в них трудно было осуществить равномерную загрузку катализатора, к тому же при этом использовался ручной труд. Но сейчас разработаны методы полуавтоматической загрузки [5,9], в которых эти сложности легко преодолеваются.

Однако и в схеме ''ТЕС'' присутствуют недостатки. В реакторе синтеза метанола вырабатывается насыщенный пар давлением 33-35 ата. Очевидно, необходимо уже на стадии проектирования решить вопрос об использовании этого пара. На агрегате аммиака применяется пар давлением 105, 40, 8 и 4,5 ата. Присоединение пара 33-35 ата к системам пара 105 и 40 ата невозможно, а снижение давления с 33-35 ата до 8 или 4,5 ата с целью использования при ректификации метанола крайне невыгодно [40], т.к. при этом значительно снижается эксергетический потенциал. Поэтому проблема утилизации пара давлением 33-35 ата не решена.

Кроме того, в рассмотренных схемах совместного производства не решен вопрос подогрева питательной воды, подаваемой в реактор синтеза.

При решении указанных проблем автор диссертации использовал приемы увеличения использования тепла реакций, основанные на теории эксергетического анализа и рекомендованные авторами [40]:

1) повышение температуры экзотермических реакций для более рационального использования их тепла;

2) отвод тепла непосредственно из зоны реакции при максимальной температуре;

3) отвод тепла реакции теплоносителями типа насыщенного водяного пара, имеющими преимущество перед теплоносителями типа горячей воды;

4) ведение процесса в аппаратах полного вытеснения.

На основе данных рекомендаций автор диссертации предложил ряд решений, которые обсуждаются в Главе 4.

Обоснование решений по организации теплообмена должно быть подтверждено результатами расчетов тепловых и материальных потоков, выполненных уже на уровне проектирования, а это возможно сделать только методами математического моделирования.

Однако в литературе практически нет работ, посвященных разработке или реализации научных основ моделирования энергосберегающих технологий этого специфического комплексного процесса. Чаще всего рассматриваются лишь общие вопросы моделирования отдельных производств аммиака и метанола [19,74] или вообще химических производств [20,32-34].

Между тем комплексные производства различных химических продуктов позволяют разработать уникальные методы сбережения и утилизации тепла и топлива, оптимизируя как структуру технологической схемы, так и используя более широкие, чем при индивидуальных производствах, возможности организации теплообмена.

Применение системных методов моделирования позволяет перейти от расчетов отдельных аппаратов и узлов к рассмотрению всей системы в целом. Такой подход, вместе с использованием проверенных на практике методик и приемов повышения эффективности теплоэнергетических процессов, дает возможность оптимальным образом сбалансировать тепловые потоки различного потенциала.

1.4. Основы математического моделирования

теплоэнерготехнологических комплексов.

Разработка комплексного производства аммиака, метанола и энергоносителей и его оптимизация по различным критериям возможны только при наличии модели, корректно описывающей как технологические процессы, так и процессы выработки и потребления теплоносителей. На современном уровне развития это должна быть численная математическая модель, реализованная на ЭВМ с помощью современных программных средств.

При моделировании химических производств в литературе часто используется понятие химико-технологической системы (ХТС) - целенаправленной совокупности процессов, аппаратов и машин химической технологии, обеспечивающей проведение требуемых технологических операций химической и физической переработки сырья в продукты потребления и в промежуточные продукты [33,34]. Однако при таком понимании теряется другая важнейшая составляющая химических производств – теплоэнергетическая. Как было показано выше, в таких масштабных производствах, как производства аммиака и метанола, эта составляющая в наибольшей степени определяет их экономическую эффективность.

Долгое время в химической промышленности главной целью было получение целевого продукта в нужном количестве и требуемого качества, а задачу рационального использования энергии считали второстепенной. Однако по мере развития технологии возросло внимание, уделяемое использованию тепла химических реакций. Примером может служить использование тепла, выделяющегося в результате химических реакций в производствах аммиака и метанола [40]. В связи с этим термин ''химическая энерготехнология'' в последние годы получает все большее распространение. Под ним следует понимать совокупность знаний о совместном производстве продуктов и энергии в химической технологии, а также об экономном расходовании энергетических ресурсов.

В диссертационной работе употребляется термин теплоэнерготехнологический комплекс, который объединяет теплоэнергетическую и технологическую составляющие, присутствующие в различной степени в любом химическом производстве.

Математическое моделирование теплоэнерготехнологических комплексов - это метод изучения их реальных свойств путем проведения вычислительных экспериментов с математическими моделями этих комплексов на ЭВМ с использованием различных вычислительно-логических алгоритмов [32]. Методологией математического моделирования является системный подход. Системный подход основан на одном из важнейших законов диалектики - законе всеобщей взаимосвязи, взаимодействия и взаимообусловленности явлений и объектов в мире и обществе. Применительно к данной работе системный подход предполагает учет наиболее существенных связей между различными стадиями комплексного производства, т.е. математическая модель должна быть построена таким образом, чтобы в процессе вычислений учитывалось влияние того или иного параметра на все стадии производства.

Любой теплоэнерготехнологический комплекс как объект исследования имеет определенную технологическую структуру и заданные параметры [34]. Структура рассматриваемого комплексного производства приведена выше на рис. 8. Параметрами являются различные величины, которые характеризуют особенности протекания процессов теплообмена и физико-химических явлений, условия их проведения и особенности инженерно-аппаратурного оформления системы. Различают параметры состояния - температура, давление, расход, и т. д. и параметры свойств потока - теплоемкость, вязкость, плотность и др. Основываясь на системном подходе, необходимо построить модель так, чтобы при расчетах учитывать влияние параметров состояния на параметры свойств потока или хотя бы оценить его. В тех случаях, когда это влияние несущественно, им можно пренебречь.

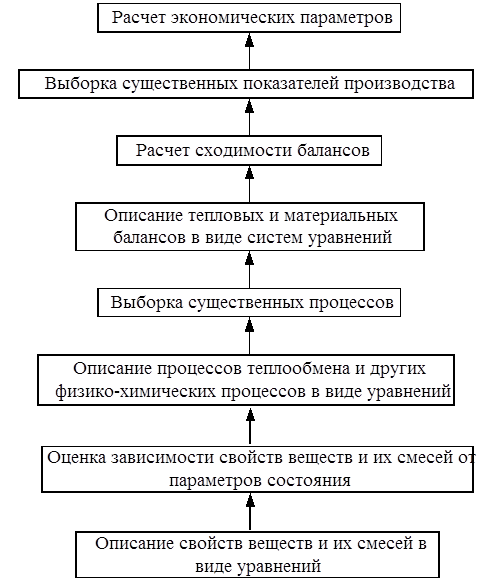

Как было показано выше, комплексное производство аммиака и метанола является весьма сложным теплоэнерготехнологическим комплексом со множеством взаимосвязанных тепловых и материальных потоков. Поэтому технология моделирования такого объекта должна включать в себя [33,34] следующие этапы:

1. Определение цели моделирования.

2. Разработка концептуальной модели.

3. Формализация модели.

4. Программная реализация модели.

5. Проведение модельных экспериментов.

6. Анализ и интерпретация результатов моделирования.

Этапы 1-3 рассматриваются в Главе 2, этап 4 описан в Главе 3, этапам 5 и 6 посвящена Глава 4.

Как известно, содержание первых двух этапов не зависит от математического метода, положенного в основу моделирования и даже наоборот - их результат определяет выбор метода. А вот реализация остальных четырех этапов существенно зависит от основных подходов к построению модели. В диссертации планируется использовать так называемое ''аналитическое'' моделирование по терминологии [22] .

Аналитическое моделирование предполагает использование математической модели реального объекта в форме алгебраических, дифференциальных, интегральных и других уравнений, связывающих выходные переменные с входными, дополненных системой ограничений. При этом предполагается создание вычислительной процедуры получения точного решения уравнений.

Математические системы уравнений, описывающие теплоэнерготехнологический комплекс, - это совокупность независимых уравнений, входящих в три группы систем уравнений [34]:

1) система уравнений материального баланса;

2) система уравнений теплового баланса;

3) система уравнений физико-химических связей.

Важно отметить, что сходимость балансов определяется законами сохранения: материальный баланс - законом сохранения массы, тепловой - законом сохранения энергии [30]. В наиболее общем виде они выражаются как равенство масс и энергий потоков, входящих в теплоэнерготехнологический комплекс и выходящих из него. Математически это изображается в виде равенства сумм:

Уравнения физико-химических связей - это обобщенное упрощенное описание сущности физико-химических явлений, происходящих внутри элементов теплоэнерготехнологического комплекса и влияющих на величину тепловых нагрузок элементов. Эти уравнения при расчете тепловых и материальных нагрузок элементов комплексного производства дополняют системы уравнений балансов.

Изложенные основные положения математического моделирования теплоэнерготехнологических комплексов в полной мере использованы автором диссертации при разработке концептуальной модели объекта, ее формализации и реализации с применением современных компьютерных программных средств.

1.5. Опыт моделирования энерготехнологических производств

аммиака и метанола.

Математическому моделированию производств аммиака и метанола уделяется большое внимание и в литературе описано немало работ, посвященных исследованиям в данной области. Тем не менее, этот вопрос нельзя считать достаточно проработанным в силу следующих причин:

- производства аммиака и метанола являются объектами с весьма сложной структурой;

- до последнего времени в предлагаемых моделях слабо учитывалась теплоэнергетическая сторона указанных производств;

- все разрабатываемые модели ориентированы на независимые производства.

Так, например, зарубежные фирмы интенсивно занимаются разработкой и продажей программ для расчетов производства аммиака, например, компания ''ICI Synetix'' ( программа ''CATPER'') и ''Haldor Topsoe'' (программа ''FRONTEND'') [23]. Но эти программы работают только в режиме ввода исходных данных и вывода результатов расчета, поэтому их применение весьма ограничено.

Математическому моделированию процесса синтеза метанола посвящен целый ряд работ [27,35,65], в том числе направленных и на энергосбережение [36,39,50,83]. В некоторых работах особое внимание уделено схемам с рециркулирующими потоками [85], а также оптимальным энерготехнологическим циклам в совместных схемах производства метанола и высших спиртов [68]. Однако во всех этих работах рассматривается независимое производство метанола.

Математическая модель, описывающая производство метанола как химико-энерготехнологическую систему, представлена в [65]. Но эта модель имеет следующие недостатки: она ориентирована на независимое производство метанола, реализована модель на ЭВМ на языке АЛГОЛ и в ней в недостаточном объеме моделируются тепловые процессы.

По-видимому, гораздо более совершенная программа разработана в Институте катализа им. Г.К. Борескова. Как указывается в [27], она рассчитывает материальные, тепловые и энергетические потоки с адаптацией расчетных данных к экспериментальным. Кроме того, учитывается неидеальность газовой и жидкой фаз. Примерно такая же программа представлена и в [35]. Но и эти программы ориентированы на независимое производство и полочную колонну синтеза метанола. В связи с этим адаптация таких программ к комплексному производству и трубчатому реактору синтеза метанола потребует очень существенных их программных доработок с привлечением их разработчиков.

Математическое моделирование тепловых и материальных схем и балансов возможно с помощью компьютерных программ типа ChemCAD, но использование таких программ усложняется тем, что создатели стремятся сохранить конфиденциальность информации, чтобы избежать пиратского использования. Кроме того, существует еще ряд проблем:

- в подобных программах нельзя явно представить физико-химическую сущность моделируемых процессов;

- комплексная схема производства аммиака и метанола, как и другие схемы совместных производств, достаточно сложны для расчета и моделирования даже при использовании подобных специализированных программных комплексов;

- нет опыта применения специализированных программных комплексов типа ChemCAD для проектирования и оптимизации тепловых и материальных балансов комплексных производств.

Таким образом, применение известных математических моделей для описания комплексного производства аммиака, метанола и энергоносителей весьма затруднено.

Исходя из вышеизложенного, были поставлены следующие задачи исследования:

1) разработка концептуальной модели теплоэнерготехнологического комплекса производства аммиака, метанола и энергоносителей;

2) формализация концептуальной модели;

3) алгоритмизация расчетов по формализованной математической модели;

4) реализация алгоритмов на ЭВМ с использованием современных вычислительных комплексов;

5) проведение на основе разработанной модели численных экспериментов с получением некоторого массива данных и их анализ;

6) подтверждение с помощью расчетов по модели предложенных технических решений, обеспечивающих снижение энергопотребления в комплексном производстве.

Объектом исследования является теплоэнерготехнологический комплекс совместного производства аммиака, метанола и энергоносителей, проектируемый на базе существующего агрегата АМ-76 (ОАО ''Череповецкий ''Азот'').

Выводы по главе:

1. Рассмотрено состояние энергопотребления производств аммиака и метанола в России. Проанализированы причины их повышенной энергоемкости, которые носят как энерготехнологический, так и экономический характер. Показано, что основной проблемой является повышенный расход природного газа на единицу произведенной продукции.

2. Рассмотрены возможные пути снижения энергопотребления производств аммиака. Одним из них является создание комплексного производства аммиака, метанола и энергоносителей. Основными преимуществами такого производства являются снижение удельных энергозатрат на производство продукции и возможность предприятия реагировать на рыночные изменения.

3. Проанализированы способы комплексного производства аммиака, метанола и энергоносителей и организации теплообмена при его реализации. На основе проведенного анализа за базовые приняты схемы комплексного производства, предлагаемые компаниями ''UHDE'' и ''ТЕС''. Указаны недостатки этих схем. Исходя из принципа построения энергосберегающих технологий при переходе от производства аммиака к комплексному производству должен выполняться ряд требований. Выполнение этих требований необходимо решать на уровне проектирования, а это возможно сделать только методами математического моделирования с применением современных вычислительных программных пакетов.

4. Изложены основные положения математического моделирования энерготехнологических производств аммиака и метанола. Критически оценен имеющийся опыт моделирования независимых производств: созданные модели слабо учитывают теплоэнергетические аспекты и не могут быть переориентированы на комплексное производство.

Для решения имеющихся проблем поставлены задачи исследования.

Глава 2. МЕТОДИЧЕСКИЕ НАУЧНЫЕ ОСНОВЫ ПОСТРОЕНИЯ МАТЕМАТИЧЕСКОЙ МОДЕЛИ ТЕПЛОЭНЕРГОТЕХНОЛОГИЧЕСКОГО КОМПЛЕКСА.

2.1. Определение цели моделирования. Разработка

концептуальной модели.

Конкретной целью моделирования исследуемого объекта является определение (расчет) значений выбранных показателей энергетической и экономической эффективности для различных технологических и теплотехнических вариантов реализации рассматриваемого комплексного производства. Для реализации этой цели достаточно разработать балансовую модель [19], отображающую сходимость балансов по тепловым и материальным потокам, выработке и потреблению теплоносителей на каждой стадии исследуемого объекта.

Концептуальная модель - это абстрактная модель, определяющая структуру моделируемой системы, свойства ее элементов и причинно-следственные связи [34]. Структура модели зависит от декомпозиции объекта исследования и выделения существенных связей между его частями.

Разрабатываемая модель должна удовлетворять принципу информационной достаточности [22]. Для этого был проведен сбор данных с физического объекта (агрегат аммиака на ОАО ''Череповецкий ''Азот''), из литературных источников (техническая документация, патентная, экспертная и нормативная информация), а также выдвижение гипотез относительно значений параметров и переменных, для которых отсутствует возможность получения фактических либо литературных данных. Полученные результаты соответствуют принципам информационной достаточности и осуществимости, т.е. они могут служить основой для построения модели.

По условиям перехода из одного состояния в другое различают детерминированные модели и стохастические [22]. Если имеются условия, определяющие переход системы в новое состояние, то для детерминированной системы можно однозначно указать, в какое именно состояние она перейдет. Для стохастической системы можно указать лишь множество возможных состояний перехода.

Любая реальная система может быть подвержена воздействию случайных факторов и, соответственно, модель этой системы будет относиться к классу стохастических. Однако для рассматриваемой системы можно пренебречь влиянием этих факторов и создаваемую модель представить как детерминированную.

По учету фактора времени разрабатываемая модель является статической, т.к. в ней все зависимости отнесены к одному моменту времени.

Таким образом, разрабатываемая модель исследуемого объекта является балансовой, детерминированной, статической и удовлетворяет принципу информационной достаточности. Модель должна обеспечивать:

1) ввод исходных данных;

2) расчет процессов теплообмена и других физико-химических процессов на различных стадиях производства;

3) расчет баланса выработки и потребления энергоносителей разного уровня;

4) расчет тепловых и материальных балансов выбранных стадий производства;

5) поверочный расчет нового теплообменного оборудования;

6) вывод выбранных показателей процесса;

7) расчет экономических показателей.

В дальнейшем балансовая модель может быть доработана до оптимизационной. При этом необходимо выбрать критерии оптимизации (показатели эффективности) и управляющие параметры, изменение которых дает экстремальные значения критериев оптимизации. Однако для достижения поставленной цели моделирования балансовая модель является достаточной.

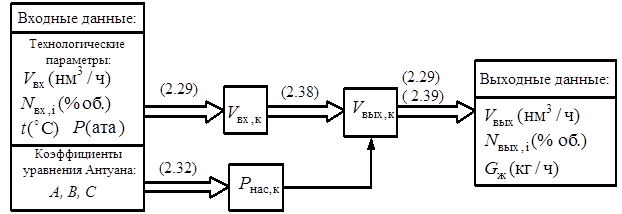

2.2. Декомпозиция и детализация объекта исследования.

В диссертационной работе структура исследуемого объекта рассматривается как система функционально относительно независимых подсистем. Соответствующая схема приведена на рис. 9, где приняты следующие условные обозначения: V – объемный расход, G – массовый расход, Ni – состав потока, t – температура, Р – давление, N – мощность. В штриховых прямоугольниках указаны параметры, которые должны быть заданы, остальные параметры являются расчетными.

Данная структурная схема является ''ядром'' модели, на ней указаны лишь основные расчетные блоки и связи между ними. Далее будет показано, что необходимо провести еще ряд поверочных расчетов с целью определения существенности влияния того или иного физико-химического процесса (например, растворение газов), расчеты аппаратов на прочность и др.

На схеме также указаны точки ''разрыва'' замкнутых рециркулирующих потоков. Это сделано для того, чтобы система стала разомкнутой. Более подробно данный вопрос обсуждается в разделе 2.6.

Каждую стадию удобно рассматривать как отдельную подсистему, которой физически соответствует реальный аппарат (или несколько аппаратов), а математически – отдельный расчетный блок. Поэтому приведенная на рис.9 декомпозиционная структура практически соответствует схеме, приведенной на рис. 8, где показаны основные стадии производства.

В работе не рассматриваются блок выработки и распределения пара давлением 8 и 4,5 ата (см. рис. 7), т.к. они очень сложны ввиду наличия большого количества тепловых потоков и аппаратов. Количество избыточного низкопотенциального пара известно из практической работы агрегата.

Блок ректификации метанола-сырца в работе также не рассматривается, т.к. этот процесс достаточно хорошо разработан и описан в литературе [82]. Важнейшим показателем энергоемкости процесса ректификации является потребление пара. Эта величина известна из практических данных [8,18].

Детализация каждой подсистемы производилась до такого уровня, чтобы для каждого элемента были известны или могли быть получены зависимости его выходных характеристик от входных воздействий, существенные с точки зрения выбранного показателя эффективности. Поэтому при выборе уровня описания каждой подсистемы руководствовались следующим правилом: в модель подсистемы были включены параметры, обеспечивающие определение интересующих характеристик подсистемы; остальные параметры по возможности были исключены из модели.

Объективно уровень детализации определяется следующим. Одна часть модели описывает реально существующий объект – агрегат аммиака (см. рис. 7), для подсистем которого достаточным является детализация на уровне аппаратов, т.к. результаты расчетов по модели легко сравнить с фактическими данными и при необходимости скорректировать модель.

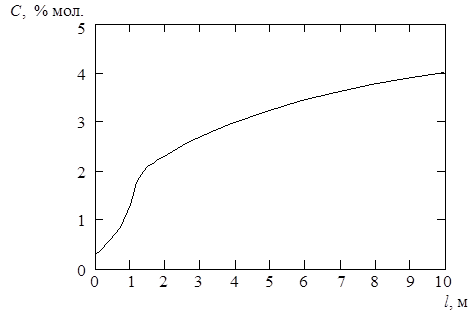

Вторая часть описывает контур метанола (см. рис. 8), который не существует физически. Важнейшей его частью является реактор синтеза метанола, в котором протекают сложные тепловые и физико-химические процессы. Как указывалось в разделе 1.3, от способа утилизации тепла, выделяющегося при этих процессах, в значительной степени зависит энергетическая эффективность производства. Поэтому стадию синтеза метанола рассматривали на уровне области аппарата (конкретно, микрослоя катализатора).

Стадии конденсации воды и метанола-сырца (см. рис. 8), в свою очередь, также разбиты на подсистемы, каждая из которых включает в себя балансовый и поверочный расчет отдельного теплообменного аппарата. Это необходимо потому, что в контуре метанола применяется новое оборудование. На данных стадиях аппаратный уровень детализации также является достаточным.

Таким образом, при детализации каждой подсистемы и всей системы в целом возникла многоуровневая структура математической модели теплоэнерготехнологического комплекса, приведенная на рис. 10.

Рис. 10. Уровни построения математической модели.

Каждый следующий уровень описания теплоэнерготехнологического комплекса наследует существенные свойства предыдущего уровня.

Следующие разделы данной Главы посвящены формализации объекта исследования. В них приведен математический аппарат, описывающий каждую подсистему согласно принятой структуре. Кроме того, критически оцениваются все принятые допущения и на каждом уровне описания определяются существенные свойства теплоэнерготехнологического комплекса.

2.3. Математическое описание свойств веществ и их смесей.

Для моделирования физико-химических процессов необходимо задать свойства веществ, их зависимость от температуры и давления, а также определить правила и уравнения для вычисления свойств смесей.

Зависимости свойств веществ и их смесей (газов, жидкостей, твердых тел) от различных параметров представлены в виде уравнений:

y = f(x1, x2, x3, …)

где y - какое-либо свойство (вязкость, теплопроводность и т.д.), xi - параметры состояния (давление, температура и т.д.).

Приступим к описанию свойств веществ:

1) характеристики индивидуального вещества: критические параметры (температура Тс, давление Рс, объем Vc, коэффициент сжимаемости Zc), температура кипения Тb (при давлении 1 атм), молярная масса М, фактор ацентричности Питцера w - все данные взяты из [59].

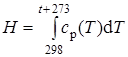

2) теплоемкость и энтальпия

Зависимость удельной изобарной теплоемкости газа cp (Дж/(моль×К)) от температуры T (К) описали полиномом 3-й степени с коэффициентами из [59] (начальная точка – 1 атм, 298 К):

cp = a + bT + cT2 + dT3 (2.1)

Зависимость знтальпии газа от температуры можно найти, проинтегрировав уравнение Кирхгофа [30]:

Выражение (2.1) интегрировали в пределах от 298 до t+273:

(2.2)

(2.2)

Таким образом получали зависимость удельной энтальпии (Дж/моль) от температуры (°С) в виде полинома четвертой степени для каждого компонента газовой смеси:

Н = f(t) (2.3)

Тот факт, что энтальпия (теплоемкость) газа зависит от давления, можно математически выразить следующим образом:

Н = f(t) + Н'(P,t)

где Н'(P,t) – поправка на давление, зависящая как собственно от давления, так и от температуры. Причем при Р = const Н' слабо зависит от температуры. Например, при расчете по методу Ли-Кеслера [59] для метанола при Р = 10 атм и t = 240…300 °С Н' = -828…-615 Дж/моль, что составляет не более 3% от величины Н. На всех рассматриваемых нами стадиях теплоэнерготехнологического комплекса давление изменяется незначительно (не более 2 атм), т.е. можно полагать Р » const и Н ' » const. Тогда все поправки на давление, входящие в левую и правую части уравнения теплового баланса, взаимно сократятся. Таким образом, можно не учитывать влияние давления на энтальпию (теплоемкость) газов, что не приведет к большим погрешностям.

Зависимость удельной энтальпии Н (кДж/кг) перегретого водяного пара от температуры t (°С) и давления Р (атм), удельной энтальпии насыщенного водяного пара и водяного конденсата от температуры получили аппроксимацией табличных данных из [57]:

Нп.п. = f(Р,t) (2.4)

Нн.п. = f(t) (2.5)

Нв.к. = f(t) (2.6)

Также аппроксимацией табличных данных из [82] получили зависимость теплоты конденсации метанола от температуры:

Нконд.м. = f(t) (2.7)

Уравнения (2.4-2.6) являются полиномами различных степеней.

Теплоемкость и энтальпию газовой смеси определяли по правилу аддитивности (y– мольная доля компонента) [30]:

(2.8)

(2.8)

(2.9)

(2.9)

3) вязкость и теплопроводность газов

Вязкость m (Па×с) и теплопроводность l (Вт/(м×К)) газов при повышенном давлении удобно определять следующим образом [59]:

m = m0 + mр (2.10)

l = l0 + lр (2.11)

где m0 и l0 – вязкость и теплопроводность при данной температуре, mр и lр – поправки на давление. Зависимость m0 и l0 от температуры получали аппроксимацией полиномами 2-й степени данных из [74,82]:

m0 = f(t) l0 = f(t)

Поправку mр вычисляли по методу Джосси-Стила-Тодоса, lр – по методу Стила-Тодоса [59]. В этих методах mр и lр являются функциями приведенной плотности (последняя зависит от Р и t процесса). Для расчета необходимо знать критические параметры веществ. Математический аппарат можно смотреть в [59]. Сравнение расчетных значений с практическими данными из [56,59,74,82] показывает, что погрешность составляет 1-4 %.

Вязкость mсм газовой смеси определяли по правилу Вильке [59] (формулы (1,2) Приложения III), теплопроводность смеси lсм – по методу Линдсея-Бромли (формулы (3-6) Приложения III):

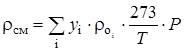

4) плотность

Плотность газовой смеси rсм при повышенном давлении рассчитывали по правилу аддитивности:

(2.12) Зависимость плотностей жидких воды и метанола получали аппроксимацией полиномами 2-й степени практических данных из [51]:

(2.12) Зависимость плотностей жидких воды и метанола получали аппроксимацией полиномами 2-й степени практических данных из [51]:

rв = f(t) rм = f(t)

5) давление насыщенных паров

Зависимость давления насыщенных паров воды от температуры получали аппроксимацией полиномом 2-й степени данных из [56]:

Рнп,в = f(t)

Таким образом, зависимости свойств веществ и их смесей от температуры и давления выражены в виде полиномов различных степеней, что очень удобно при реализации математической модели с помощью компьютерных программных средств.

2.4. Моделирование тепловых и физико-химических

процессов.

В основе рассматриваемого теплоэнерготехнологического комплекса лежат тепловые и физико-химические процессы. Причем процессы теплообмена часто протекают совместно с химическими реакциями и процессами конденсации. Поэтому формальное описание последних является неотъемлемой частью модели.

2.4.1. Моделирование химических реакций, протекающих в

теплоэнерготехнологическом комплексе.

В комплексном производстве аммиака и метанола протекают следующие реакции:

1) первичный риформинг метана

СН4 + Н2О « 3Н2 + СО, DН = 206,4 кДж (2.13)

СО + Н2О « Н2 + СО2, DН = - 41,2 кДж (2.14)

СnHm + nН2О « nCO + (2n + m)/2 H2, DН > 0 (2.15)

Гомологи метана реагируют по реакциям (2.15) до конца [74].

2) вторичный риформинг метана

О2 + 2Н2 « 2Н2О, DН = - 241,7 (2.16)

СН4 + Н2О « 3Н2 + СО, DН = 206,4 кДж

СО + Н2О « Н2 + СО2, DН = - 41,2 кДж

В соответствии с рекомендациями из [74] приняли, что сначала протекает реакция (2.16), причем кислород сгорает только с водородом, т.к. константа скорости реакции горения Н2 значительно больше, чем СО и СН4.

3) конверсия СО

СО + Н2О « Н2 + СО2, DН = - 41,2 кДж

Процесс осуществляется в две стадии, отличающиеся температурой проведения реакции [77].

4) очистка газа

Эта стадия включает в себя очистку от СО2 раствором моноэтаноламина согласно реакций (2.17,2.18) и тонкую очистку от СО и СО2 методом метанирования по реакциям (2.19,2.20).

CO2 + 2RNH2 + H2O « (RNH3)2CO3 (2.17)

CO2 + (RNH3)2CO3 + H2O « 2RNH3HCO3 (2.18)

СО + 3Н2 « СН4 + Н2О, DН < 0 (2.19) СО2 + 4Н2 « СН4 + 2Н2О, DН < 0 (2.20)

В балансовых расчетах количество СО2, поглощенного раствором МЭА, вычисляли по равновесному давлению СО2 над раствором МЭА на выходе газовой смеси из абсорбера, используя практические данные, приведенные в [74]. Растворимостью газов в МЭА-растворе пренебрегли по рекомендациям [19]. Согласно [74] реакции (2.19,2.20) считали необратимыми.

5) синтез аммиака

N2 + 3Н2 « 2NH3, DН < 0 (2.21)

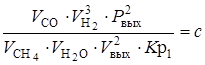

6) синтез метанола описывается двумя независимыми реакциями. В [39,82,87] рассматривают реакции:

СО + 2Н2 « СН3ОН, DН = - 90,73 кДж (2.22)

СО2 + Н2 « СО + Н2О, DН = 41,2 кДж (2.23)

Розовский А.Я. и др. показывают [21,29,45,61-64,89], что более правильно рассматривать реакции:

СО2 + 3Н2 « СН3ОН + Н2О (2.24)

СО + Н2О « СО2 + Н2 (2.25)

Предлагаемые кинетические уравнения для этих реакций довольно сложны. В программе, описанной в [35], кинетика синтеза метанола может быть рассчитана на основе реакций (2.22,2.23) или реакций (2.24,2.25), а также и по третьему варианту на основе так называемого механизма смешанного типа. В [87] предлагается довольно простое кинетическое уравнение реакции (2.37) на медьсодержащем катализаторе, поэтому в математической модели рассматриваются реакции (2.22,2.23). При наличии достаточных данных разработанная модель легко адаптируется к реакциям (2.24,2.25).

7) реакции горения природного газа (т.е. метана и его гомологов):

CnH2n+2 + (3n+1)/2O2 = nCO2 + (n+1)H2O, DН < 0 (2.26)

При расчете реакций горения приняты следующие допущения:

- реакции горения протекают до конца;

- реакции окисления азота отсутствуют.

Материальный баланс реакций горения вычисляется покомпонентным сложением и вычитанием согласно стехиометрии реакций (2.26) с учетом принятого коэффициента избытка воздуха.

Тепловые эффекты реакций (2.26) известны из литературы [74].

Равновесие реакций (2.13, 2.14, 2.21) выражается через константу равновесия:

, (2.27)

, (2.27)

где рi – парциальные давления продуктов реакции; pj – парциальные давления исходных веществ; m, n - стехиометрические коэффициенты. Зависимости констант равновесия от температуры известны [53,66,74]. Парциальное давление компонента газовой смеси определяли по закону Дальтона:

pi = Ni×Р (2.28)

где Ni – мольная доля компонента в равновесной газовой смеси; Р – общее давление в системе.

Закон Дальтона справедлив, если в области температур и давлений, при которых протекает процесс, ни один из компонентов газовой смеси не находится вблизи своей критической точки или линии конденсации. Из всех стадий производства аммиака параметры вторичной конверсии СО наиболее близки к линии конденсации воды. Анализ системы с помощью пакета ChemCAD показал, что область конденсации воды достаточно далека от области температур и давлений вторичной конверсии СО, поэтому для описания равновесия используются формулы (2.27,2.28). Кроме того, на основе этих же рассуждений приняли, что мольная доля компонента в газовой смеси выражается как:

(2.29)

(2.29)

где Vi – объем компонента в газовой смеси; V - общий объем смеси. Все объемы выражены в нм3.

В случае, если в системе протекает несколько химических реакций, то, записав уравнение (2.27) для каждой реакции, получали систему уравнений. Методика, подобная предлагаемой нами, описана в [19].

Для корректности расчета по формуле (2.27) необходимо применить способ учета недостижения равновесия реакций Чтобы излишне не усложнять модель, был использован метод приближения к равновесию по температуре [23]:

DT = Тр - Тф (2.30)

где Тф – фактическая температура на выходе; Тр – равновесная температура (равновесное содержание целевого продукта реакции после реактора равнялось бы фактическому). Для экзотермических реакций DТ > 0, для эндотермических DТ < 0.

Метод позволяет формально оценить такие параметры, как неравномерное распределение газа по сечению катализатора, уменьшение каталитической активности катализатора и т.д. Конечно, метод имеет принципиальный недостаток: при изменении режима работы реактора меняется само значение DТ. Тем не менее, данный метод вполне применим для балансовых расчетов.

Уравнения для расчета констант равновесия реакций (2.13, 2.14, 2.21, 2.22, 2.23) и скоростей реакций (2.22,2.23) взяты из [66,74,82,87] и приведены в Приложении III.

2.4.2. Моделирование процессов конденсации.

В синтезе аммиака (см. рис. 7) присутствуют стадии аммиака, для их математического описания наиболее пригодны уравнения Михельса [66,74], приведенные в Приложении III (формулы 15-18).

В контуре метанола (см. рис. 8) присутствует стадия конденсации из газовой смеси метанола и воды. Для балансовых расчетов было принято [19], что при конденсации жидкая и газовая фаза находятся в равновесии. Тогда для каждого конденсирующегося компонента смеси справедливо следующее уравнение [59]:

yi×Fi×P = gi×xi×Pнас,i×Fs,i×Пi (2.31)

где y - мольная доля компонента в газовой фазе, рассчитанная для нормальных условий; F - коэффициент фугитивности компонента в газовой смеси; Р – общее давление в системе; g - коэффициент активности компонента в жидкой фазе; x – мольная доля компонента в жидкой фазе; Рнас – давление насыщенных паров компонента при заданной температуре без учета влияния давления; Fs - коэффициент фугитивности жидкости; П – поправка Пойнтинга, учитывающая влияние давления на объем сконденсировавшейся жидкости.

Уравнение (2.31) является общим и справедливо для любых давлений, температур и составов фаз.

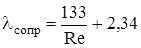

Давление насыщенных паров Рнас определяли по уравнению Антуана [59]:

(2.32)

(2.32)

где А,В,С – коэффициенты для данного компонента; Т – температура, К; Рнас – в мм рт. ст.

Поправка Пойнтинга была рассчитана по уравнению:

где VL(Т,Р) – функциональная зависимость мольного объема жидкости VL от температуры T и давления Р.

Подробнее математический аппарат можно смотреть в [59].

В программе MathCAD 2000 были рассчитаны поправки Пойнтинга для метанола и воды. Результаты расчета показали, что в диапазоне давлений 1 – 100 атм и температур 0 – 250 °С поправка Пойнтинга для метанола и воды равна единице с точностью до шестого знака после запятой.

Математический аппарат для вычисления коэффициентов фугитивности Ф громоздок и сложен, и поэтому здесь не приводится. Подробнее его можно смотреть в [59].

Для заданного состава газовой фазы в программе MathCAD 2000 были рассчитаны коэффициенты фугитивности метанола и воды. Результаты показали, что Ф для метанола и воды при 40-80 °С и 60-80 атм отличаются от единицы на 2-5 %. Однако включение блока расчета коэффициентов фугитивности в общую математическую модель требует очень сложных итерационных процедур, т.к. Ф зависит от равновесного состава газа, а последний сам зависит от Ф. Поэтому без больших погрешностей можно считать Ф равными единице как для метанола, так и для воды.

Коэффициент фугитивности жидкости Фs в [59] рекомендуют считать его равным 1 при температурах жидкостей, значительно ниже критической. В нашем случае температура процесса 40 – 50 °С, критическая температура метанола – 239,6 °С, воды – 374,3 °С. В соответствии с этим можно принять рекомендации и не рассчитывать Фs.

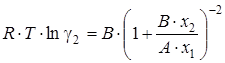

Коэффициенты активности компонентов в жидкой фазе рассчитывали по уравнению Ван-Лаара [59] для бинарной жидкой смеси:

(2.33)

(2.33)

(2.34)

(2.34)

где xi – мольные доли компонентов; A и B - так называемые настраиваемые параметры, определяемые следующим образом. При бесконечном разбавлении x1 ® 0 или x2 ® 0, тогда уравнения (2.33,2.34) принимают вид:

(2.35)

(2.35)

(2.36)

(2.36)

где g¥ - коэффициент активности при бесконечном разбавлении, рассчитываемый по уравнению [59]:

(2.37)

(2.37)

где a, e, z, q - коэффициенты для первичных спиртов, если растворитель – вода, или для воды, если растворитель – первичный спирт; N1, N2 – общее число углеродных атомов в молекулах 1 и 2 соответственно.

Коэффициенты a, e, z, q зависят от температуры, соответствующие табличные данные из [59] аппроксимированы полиномами 2-й степени: a = f(t), e = f(t), z = f(t), q = f(t).

С помощью пакета MathCAD 2000 рассчитали коэффициенты активности метанола и воды в их бинарном растворе. Результаты расчета приведены в таблице 1.

Таблица 1.

Результаты расчета коэффициентов активности

| Температура, °С | Коэффициент активности метанола | Коэффициент активности воды | ||||||||||

| Мольная доля метанола в растворе | Мольная доля воды в растворе | |||||||||||

| 0,001 | 0,2 | 0,4 | 0,6 | 0,8 | 0,999 | 0,001 | 0,2 | 0,4 | 0,6 | 0,8 | 0,999 | |

| 4,036 | 2,172 | 1,464 | 1,161 | 1,034 | 1,000 | 2,767 | 2,074 | 1,587 | 1,262 | 1,069 | 1,000 | |

| 4,134 | 2,203 | 1,475 | 1,165 | 1,034 | 1,000 | 2,822 | 2,102 | 1,600 | 1,267 | 1,070 | 1,000 | |

| 4,367 | 2,253 | 1,487 | 1,167 | 1,035 | 1,000 | 2,878 | 2,142 | 1,624 | 1,279 | 1,073 | 1,000 | |

| 4,757 | 2,322 | 1,498 | 1,168 | 1,034 | 1,000 | 2,935 | 2,192 | 1,659 | 1,298 | 1,079 | 1,000 |

Как видно, коэффициенты активности могут очень сильно отличаться от единицы, поэтому их учет необходим для корректного расчета.

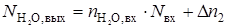

Итак, приняв П = 1, Ф = 1, Фs = 1 и рассчитав g, записывали уравнение (2.31) для метанола и воды. Полученную систему уравнений необходимо решать методом итераций.

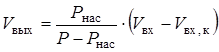

В случае конденсации только одного компонента его объем в выходящей газовой смеси Vвых,в (нм3/ч) определяли по формуле [19]:

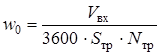

(2.38)

(2.38)

где Рнас - давление насыщенных паров конденсирующегося компонента при заданной температуре, ата; Vвх - общий объем входящего газа, нм3/ч; Vвх,к - объем конденсирующегося компонента на входе, нм3/ч.

Массовый расход жидкой фазы Gж (кг/ч) находили по формуле:

Gж = (Vвх,в - Vвых,в)×М/22,4 (2.39)

Таким образом, в разделах 2.4.1. и 2.4.2. приведен математический аппарат, формализующий химические превращения веществ и изменение их агрегатных состояний. Перейдем теперь к вопросу формализации процессов обмена тепловой энергией.

2.4.3. Моделирование процессов теплообмена.

а) Основные положения и принятые допущения.

При предварительной оценке стоимости проекта, планировке размещения оборудования и компоновке агрегата нет необходимости детально конструировать теплообменную аппаратуру, а вполне достаточно провести поверочные расчеты. Детальные расчеты проводят только после того, как по результатам предварительных исследований будет оценена экономическая эффективность проекта в целом и будут даны определенные рекомендации о размещении оборудования [76]. Поэтому в математическую модель процесса совместного производства были включены приближенные поверочные расчеты теплообменных аппаратов. В ходе этих расчетов для заранее выбранного стандартного теплообменника вычисляются следующие параметры:

- тепловая нагрузка Q (Вт);

- средняя разность температур Dtср (°С);

- коэффициент теплопередачи К (Вт/(м2×К));

- необходимая поверхность теплообмена F (м2).

Все указанные величины связаны общим уравнением теплопередачи, записанным в интегральной форме [75]:

Q = K×F×Dtср (2.40)

При приближенных расчетах теплообменной аппаратуры приняты следующие основные допущения [75,76]:

- любая часть потока, поступающего в теплообменник, в одинаковой степени участвует в теплообмене с поверхностью;

- теплообменник работает в стационарном режиме;

- коэффициент теплопередачи постоянен по всей поверхности;

- потери теплоты в окружающую среду или приток теплоты из среды пренебрежимо малы;

- продольным тепловым потоком можно пренебречь;

- схема движения потоков представляет собой либо чистый прямоток, либо чистый противоток.

Кроме того, на стадии проектирования считали, что термические сопротивления отложений, возникающих в ходе эксплуатации, равны нулю.

Не проводился также расчет гидравлического сопротивления теплообменных аппаратов и трубопроводов, т.к. это имеет смысл делать только после составления проекта размещения оборудования. Предварительно можно сказать, что кожухотрубчатые теплообменники создают сопротивления, ничтожно малые по сравнению с давлениями, применяемыми в рассматриваемой нами схеме.

При применении кожухотрубчатых теплообменников важно правильно выбрать, какая из двух сред будет двигаться через трубное пространство, а какая – через межтрубное. Жидкая смесь метанола и воды обладает сильными коррозионными свойствами [82], поэтому требуется применение специальных марок нержавеющей стали. Исходя из этого, газовую смесь, из которой конденсируются метанол и вода, выгоднее пропускать через трубное пространство, т.к. на изготовление трубного пучка требуется меньше стали, чем на изготовление кожуха. Кроме того, при выходе из строя трубок их можно просто отглушить и продолжать эксплуатацию теплообменника, что и применяется на практике.

Если ни одна из сред не обладает сильными коррозионными свойствами, то через межтрубное пространство направляют среду с меньшим давлением, т.к. в этом случае требуется меньше стали на изготовление теплообменника, как это рекомендуется в [75,76].

Также модель каждого теплообменника должна включать расчет на прочность. Данный расчет выполняется по методике, приведенной в [48], и в диссертации не приводится.

б) Тепловые нагрузки и коэффициенты теплоотдачи.

Величина тепловой нагрузки аппарата определяется из его теплового баланса. Этому вопросу посвящен раздел 2.5.

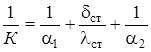

Как известно, наибольшие погрешности в расчетах возникают при определении коэффициентов теплопередачи К и теплоотдачи a, связанных соотношением [48]:

(2.41)

(2.41)

где a1 и a2 - коэффициенты теплоотдачи со стороны теплоносителей, Вт/(м2×К); dст - толщина стенки, м; lст - коэффициент теплопроводности материала стенки, Вт/(м×К).

Уравнение (2.41) справедливо для теплопередачи через цилиндрическую стенку, если Rн/Rвн < 2 (Rн/Rвн - соответственно наружный и внутренний радиусы трубы, м) [24], что справедливо для всех рассматриваемых нами теплообменников.

Широко распространены таблицы значений коэффициентов теплоотдачи для различных случаев [48,75,76,77]. Отрицательная сторона в использовании этих таблиц заключается в том, что в них включены далеко не все возможные интервалы значений давлений, температур и соответствующих им значений a. Поэтому в нашей работе возникает необходимость вычисления коэффициентов теплоотдачи.

При движении газа (жидкости) в трубках коэффициент теплоотдачи определяли по формулам [33,48,77]:

(2.42)

(2.42)

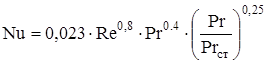

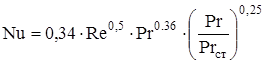

Re ³ 10000:  (2.43)

(2.43)

2300 < Re < 10000:  (2.44)

(2.44)

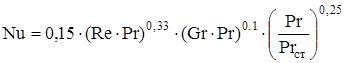

Re £ 2300, Gr×Pr > 500000:

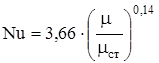

(2.45)

(2.45)

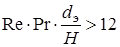

Re £ 2300, Gr×Pr £ 500000,  :

:

(2.46)

(2.46)

Re £ 2300, Gr×Pr £ 500000,  :

:

(2.47)

(2.47)

Re = w× dэ×r/m (2.48)

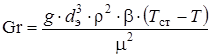

Pr = c×m /l (2.49)

(2.50)

(2.50)

(2.51)

(2.51)

где Nu, Re, Pr, Gr – критерии Нуссельта, Рейнольдса, Прандтля, Грасгофа; dэ – эквивалентный диаметр, м; l, m, r, с – теплопроводность (Вт/(м×К)), вязкость (Па×с), плотность (кг/м3) и теплоемкость (Дж/(кг×К)) среды; Н – длина трубы, м; w – скорость движения среды, м/с; b - коэффициент объемного расширения смеси; r0 – плотность газовой смеси при нормальных условиях, кг/м3; Prст, mсм,ст – величины, рассчитанные при температуре стенки.

Эквивалентный диаметр в указанных формулах равен внутреннему диаметру трубы.

При движении газа (жидкости) в межтрубном пространстве кожухотрубчатого теплообменника с сегментными перегородками критерий Нуссельта определяли следующим образом [48]:

при Re ³ 1000:  (2.52)

(2.52)

при Re < 1000:  (2.53)

(2.53)

В [33] утверждается, что при развитом пузырьковом кипении интенсивность тепловыделения растет при увеличении плотности теплового потока и давления и практически не зависит от размеров и формы теплоотдающей поверхности. Эта зависимость характерна для любых жидкостей, смачивающих поверхность нагрева. Для чистой воды коэффициент теплоотдачи при кипении определяли по формуле [77]:

aв = 3,14×q0.7×Pнп0,15 (2.54)

где Рнп – давление насыщенных паров воды, ати; q – удельная тепловая нагрузка, Вт/м2.

В рассматриваемом нами процессе конденсация происходит в присутствии неконденсируемых компонентов, т.е. при неизотермических условиях. Согласно [76] при концентрации неконденсируемых компонентов снеконд > 80 % используется коэффициент теплоотдачи, рассчитанный для газовой смеси. Данное условие выполняется при конденсации метанола-сырца (снеконд » 95 %). При конденсации воды снеконд » 60-70 %, но в рассмотренной нами литературе нет надежных данных для определения a в таких случаях, поэтому и здесь a вычисляли как для газовой смеси.

По рекомендациям [76] в приближенных расчетах коэффициенты теплоотдачи определялись при средних температурах теплоносителей.

в) Определение средней разности температур и поверхности теплопередачи.

В аппаратах с противоточным движением теплоносителей Dtср при прочих равных условиях больше, чем в случае прямотока, поэтому все теплообменники будем рассчитывать как противоточные. В этом случае среднюю разность температур потоков вычисляли как среднелогарифмическую между большей и меньшей разностями температур теплоносителей на концах аппарата [48]:

(2.55)

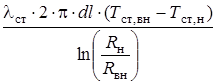

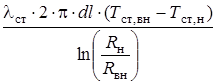

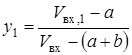

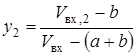

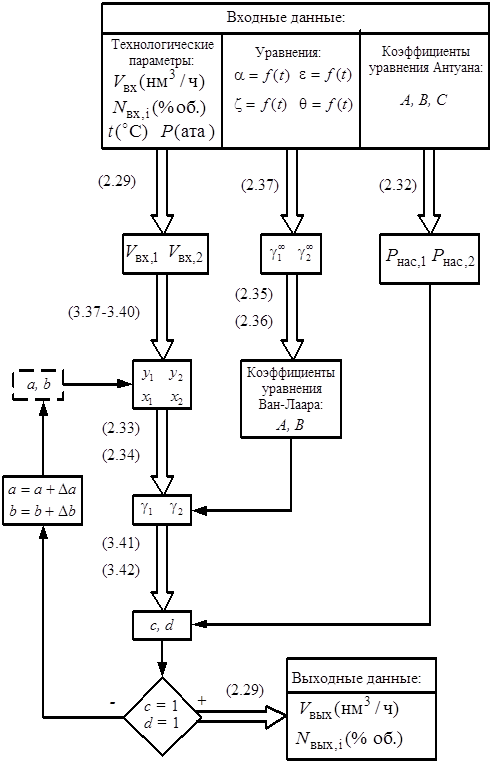

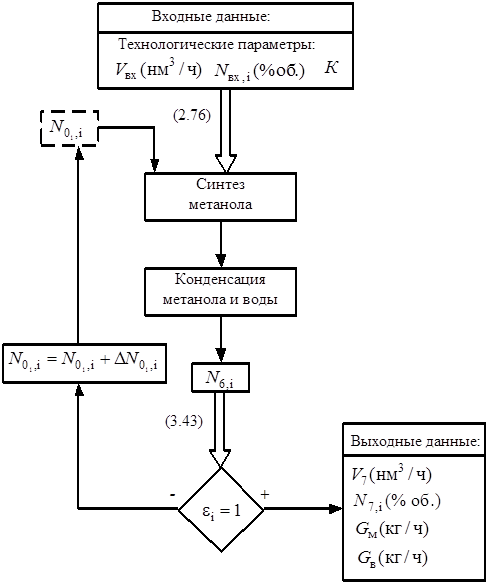

(2.55)