рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- Место автоматизации в процессе развития способов материального производства

Реферат Курсовая Конспект

Место автоматизации в процессе развития способов материального производства

Место автоматизации в процессе развития способов материального производства - раздел Промышленность, Автоматизация литейного производства Развитие Способов Материального Производства – Это Процесс Непрерывного Умень...

Развитие способов материального производства – это процесс непрерывного уменьшения непосредственного участия человека при изготовлении продукции. Этот процесс одновременно сопровождается повышением качества выпускаемых изделий, стабильности этого качества, сокращением трудовых, материальных и энергетических затрат, повышением защиты человека от вредного на него воздействия со стороны технологии, ритмичности работы автоматизированного комплекса, в который конкретное оборудование входит составной его частью.

В нижеследующей таблице показана роль привода, системы управления и системы разработки управляющих команд при различных способах производства.

Динамика развития способов производства в машиностроении.

| Подсистема машины | Функции подсистемы | Способ производства | |||

| ручной | механизиро-ванный | автоматический | |||

| Жесткая автоматизация | Гибкая автоматизация | ||||

| Привод | приведение в действие механизма |

Человек Человек

| Машина | Машина | Машина |

| Система управления | управление порядком работы механизмов и параметрами процесса | Человек |

Человек Человек

| Машина | Машина |

| Система разработки программ управления | разработка новых программ управления | Человек | Человек |

Человек Человек

| Машина |

|

|

|

| ||

| Рабочий все функции выполняет вручную | Оператор управляет механизмами путем нажатия кнопок. Все механизмы машины приводятся в действие приводом | Механизмами управляет СУ. Оператор следит за ходом процесса и вводит новые программы, перестраивает режимы вручную | Механизмами управляет СУ, программы разрабатыва-ются в САПР и вводятся в СУ, перестройка режимов выполняется автоматически |

Рис. 1. Распределение функций подсистемы между человеком и машиной при различных способах производства.

1. При ручном производстве формовщик получил от мастера письменную инструкцию, в которой указано, как надо изготавливать форму. Он прочитал и запомнил ее содержание. Инструкцию разработал технолог традиционным ручным способом, передал ее мастеру, а он – формовщику. В инструкции указаны:

- Порядок выполнения операций;

- Какие инструменты и приспособления должны быть использованы, и как ими действовать;

- Что должен делать формовщик непосредственно руками;

- Как он должен контролировать результаты своих действий.

Все физические действия при изготовлении формы формовщик выполняет, используя свою мускульную и умственную энергию.

2. Переход от ручного способа к машинному связан с передачей функции непосредственного воздействия на объект обработки для изменения его свойств, т.е. мускульная энергия человека заменяется механической с использованием, например, энергии сжатого воздуха в прессовом механизме.

Это осуществляется при помощи пневмопривода. Например:

- Поворот траверсы;

- Открытие челюстного затвора;

- Прессование;

- Вытяжка моделей;

- Установка опоки на модельную плиту и съём готовой полуформы осуществляется рабочим при помощи кран-балки.

Из рис.1 видно, что изменилась оснастка (появилась дополнительная рамка), появилась машина с различными механизмами и приводами с ручным (кнопочным) управлением.

Формовщик запомнил порядок действия механизмов, который предписан инструкцией, и в этом порядке нажимает на кнопки управления, контролируя работу механизма.

Для работы человека с машиной ему нужен свободный доступ ко всем механизмам машины. Для этого применяется одноколонная конструкция.

3. Переход от механизированного способа к автоматическому формально связан с передачей функции управления приводами от человека к управляющей машине (системе управления). Роль человека при таком способе производства сводится к периодической подналадке системы управления и контроля за ходом процесса, а также вводу новых программ управления. Новые программы могут разрабатываться технологом вручную и вводиться в систему управления для обеспечения заданной последовательности в работе механизмов в заданных режимах. «Жесткая» автоматизация применяется при массовом и крупносерийном производстве отливок, т. к. она обеспечивает многократное без изменения программы выполнение заданного цикла работа машины. При разработке полностью автоматических машин существенно изменилась и конструкция машины. При механизированном производстве предусматривалось непосредственное участие человека в производственном процессе. Поэтому конструкция учитывала антропологические особенности человека, удобство обслуживания, манипуляции его рук в процессе работы. При автоматическом производстве человек не участвует в процессе и доступ его к агрегатам машины не нужен. Машина делается более компактной и может быть полностью закрыта специальным защитным ограждением и кожухом, что способствует защите оператора и отводу вредных выделений.

4. При переходе к гибкой автоматизации переналадка на выпуск нового изделия производится часто (до 50 раз за смену). Времени на разработку, передачу и установку управляющих программ в систему управления машины отводится мало. Поэтому они обязательно разрабатываются в автоматизированных системах – САПР.

Замена технологической оснастки и переналадка режимов производится автоматически. Гибкое автоматизированное производство является перспективным, поскольку удовлетворяет современным требованиям мелкосерийного, часто переналаживаемого производства с сокращением сроков выполнения заказа на изготовление малых партий литейных изделий при минимальных трудовых, материальных и энергетических затратах.

Первые шаги автоматизации процесса обычно начинаются с разработки автоматически действующего механического манипулятора, копирующего действия оператора. Однако такая автоматизация машины, предназначенной для обслуживания человеком, не получила развития, т.к. компоновка и конструктивные особенности машины не отвечают возможностям автоматизации, предусматривающим отсутствие участия человека в производственном процессе. Кроме того, появляется возможность исключить многие механизмы, введение которых было связано с участием человека в производственном процессе. Особенно это проявляется при создании автоматических поточных систем. Все это значительно упрощало конструкцию автоматов и автоматических линий. Конструкции автоматов становились все менее похожими на неавтоматические машины. Они дополнялись все новыми функциями и, следовательно, механизмами их реализующими в автоматическом режиме, что было невозможно осуществить человеком в силу его ограниченных возможностей. Новые функции связаны с необходимостью повысить производительность и качество производимого литейного изделия за счет более полного использования потенциала, заложенного в автомат технологического процесса, новой структуры и конструкции автомата.

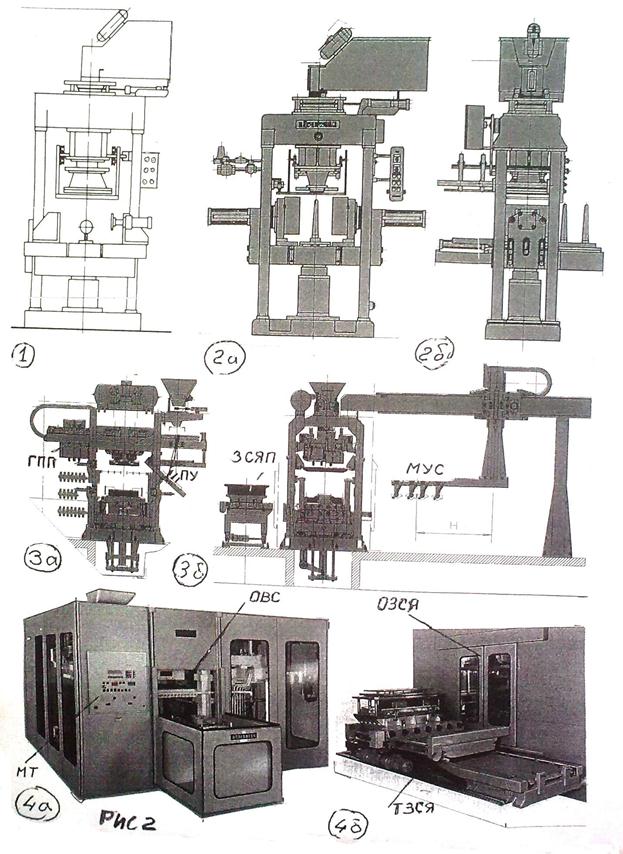

Указанные выше изменения во времени в конструкциях машин – автоматов можно проиллюстрировать на примере развития стержневых автоматов, рис. 2.

Этап 1 (рис. 1) Исходная стержневая машина. Установка стержневого ящика, включение всех механизмов машины и удаления стержня из стержневого ящика осуществляются вручную.

Этап 2 (рис. 2a и 2б) Стержневой ящик закреплен на столе машины. Сборка стержневого ящика, его прижим к пескострельному резервуару, надув смеси, выдержка для отверждения стержневой смеси в нагретом стержневом ящике, раскрытие стержневого ящика, выдвижение стержня из машины на стержне-опустошителе из рабочей зоны стержневого ящика производится автоматически. Только съем стержня со стержнеопустошителя выполняется вручную.

Этап 3 (рис. 3а) Конструкция автомата дополняется прижимной и продувной (в случае холодного отверждения стержневой смеси) головкой ГПП, которая автоматически включается в работу после надува смеси в стержневой ящик. Стержни удаляются автоматическим манипулятором (МУС), автомат содержит автоматическое устройство для сброса остатков смеси из пескострельного автомата и прочистки пескострельных отверстий (ПУ).

Этап 4 (рис. 3б) Конструкция автомата дополняется специальными автоматически действующими механизмами для замены стержневого ящика с соответствующими надувной, прижимной и продувной плитами (ЗСЯП), автоматическими механизмами удаления остатков смеси из пескодувного резервуара после отделения от него сменяемой пескодувной плиты. Такое развитие автоматизации способствует гибкому автоматическому производству стержней в мелкосерийном их производстве малыми партиями.

Этап 5 (рис. 4а) Помещение стержневого автомата в герметичный кожух с окнами для выдачи готового стержня (ОВС) и окном для замены стержневого ящика (ОЗСЯ). Окна открываются автоматически. Автоматически работает и тележка для замены стержневого ящика (ТЗСЯ). Работа механизмов в закрытом кожухе демонстрируется на специальном табло (МТ). Вентилируемый кожух предохраняет оператора от воздействия вредных газов и движущихся многочисленных механизмов.

Этап 6 (рис. 4б) Создание технологических комплексов по производству сложных составных стержней. В такие комплексы входят стержневые автоматы, изготавливающие части сложного стержня, автоматы сборки сложного стержня, окраска готового стержня. Связь между перечисленными агрегатами осуществляется автоматическими манипуляторами (промышленными роботами).

– Конец работы –

Эта тема принадлежит разделу:

Автоматизация литейного производства

Трудового Красного Знамени государственный технический университет... имени Н Э Баумана... Факультет МТ Кафедра МТ...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: Место автоматизации в процессе развития способов материального производства

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов