рефераты конспекты курсовые дипломные лекции шпоры

- Раздел Промышленность

- /

- КОМПЛЕКСА СОВМЕСТНОГО ПРОИЗВОДСТВА

Реферат Курсовая Конспект

КОМПЛЕКСА СОВМЕСТНОГО ПРОИЗВОДСТВА

КОМПЛЕКСА СОВМЕСТНОГО ПРОИЗВОДСТВА - раздел Промышленность, На Правах Рукописи Соколов Ал...

На правах рукописи

Соколов Алексей Федорович

РАЗРАБОТКА ТЕПЛОЭНЕРГОТЕХНОЛОГИЧЕСКОГО

КОМПЛЕКСА СОВМЕСТНОГО ПРОИЗВОДСТВА

АММИАКА, МЕТАНОЛА И ЭНЕРГОНОСИТЕЛЕЙ

Специальность 05.14.04 - Промышленная теплоэнергетика

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Череповец - 2003

Работа выполнена Череповецком Государственном Университете (ЧГУ)

Научный руководитель – доктор технических наук, профессор, заслуженный химик РФ Аншелес Валерий Рудольфович

Научный консультант – кандидат химических наук, доцент Галанов Марк Эммануилович

Официальные оппоненты – Доктор технических наук, профессор Осипов Юрий Романович Кандидат технических наук, доцент Андреев Александр СергеевичОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Важным обобщающим показателем эффективности экономики страны является энергоемкость ее продукции. Если в 1985 году в России… По прогнозам, выполненным журналом ''Азотэкон'', такая ситуация на рынке… Одним из существенных методов снижения энергопотребления является создание комплексных теплоэнерготехнологических схем…На современном этапе развития общественного производства прогрессивные нововведения реализуются в сложных, наукоемких продуктах, энергосберегающих и высоких технологиях. При всем разнообразии рынка инноваций сегодня определяющим условием для успешной реализации нововведений является обеспечение снижения энергопотребления. Корректная оценка занимает центральное место в процессе обоснования и выбора возможных вариантов инноваций, т.е. требуется разработка таких методик оценки, которые не вызывали бы сомнений ни у отечественных, ни у западных инвесторов.

Целью работыявляется разработка и оптимизация теплоэнерготехнологических схем инновационного проекта комплексного производства аммиака, метанола и энергоносителей путем теплоэнергетического и технико-экономического обоснования на основе методов математического моделирования.

Научная новизна.

1. На основе системного подхода разработана концептуальная модель теплоэнерготехнологического комплекса, отличающегося сложной многостадийной организацией процесса и наличием рециклов, а также комбинированным производством теплоносителей разного уровня.

2. Разработана математическая модель теплоэнерготехнологического комплекса производства аммиака, метанола и энергоносителей, описывающая процессы теплообмена, выработки и потребления теплоносителей, а также протекающие физико-химические процессы.

3. Создана новая математическая модель процессов тепло- и массопереноса, протекающих в реакторе синтеза метанола, ориентированная на совместное рассмотрение вопросов генерации теплоносителей и получения целевого продукта.

4. Разработаны алгоритмы реализации математической модели, позволяющие, в частности, быстро и эффективно осуществлять многочисленные итерационные процедуры, необходимые для расчета комплексного производства.

5. Математическая модель реализована на ЭВМ с помощью современных вычислительных комплексов, что позволяет достаточно просто и быстро проводить расчет тепловых и материальных потоков, критериев экономической эффективности инвестиций, а также выполнять поверочные расчеты теплообменного и другого оборудования.

Практическая ценность.

1. С помощью разработанной математической модели проведены эксперименты по моделированию теплоэнерготехнологических схем комплексного производства. Полученные данные являются основой для теплоэнергетического и технико-экономического обоснования инновационного проекта комплексного производства аммиака, метанола и энергоносителей с подбором оптимальных условий его реализации.

2. Предложены оригинальные технические решения, такие как замена электропривода компрессора на паровой, организация выработки энергоносителей при производстве метанола, дозирование кислорода в производство, направленные на снижение потребления природного газа и электроэнергии. Эффективность решений подтверждена их теплоэнергетической и экономической оценкой путем расчета по разработанной математической модели.

Апробация работы и публикации. Основные положения диссертационной работы были доложены и обсуждены на Второй областной межвузовской научной конференции ''Молодые исследователи – региону'' (Вологда, 2000), на Международной научно-технической конференции ''ИНФОТЕХ – 2001'' (Череповец, 2001), на III-й Международной научно-технической конференции ''Повышение эффективности теплообменных процессов и систем'' (Вологда, 2002), на IV-й Межвузовской конференции молодых ученых (Череповец, 2003), на XVI-й Всероссийской конференции по химическим реакторам ХИМРЕАКТОР-16 (Казань, 2003). Материалы диссертации изложены в 5 публикациях.

Автор защищает:

- концептуальную модель теплоэнерготехнологического комплекса, позволяющая учитывать: комбинированное производство теплоносителей разного уровня, сложную многостадийную организацию процесса и наличие рециклов, влияние параметров состояния на свойства веществ;

- математическую модель теплоэнерготехнологического комплекса, описывающую процессы теплообмена, выработки и потребления теплоносителей, а также протекающие физико-химические процессы;

- алгоритмы реализации математической модели, позволяющие быстро и эффективно осуществлять многочисленные итерационные процедуры;

- данные, полученные в результате моделирования комплексного производства и являющиеся основой для теплоэнергетического и технико-экономического обоснования инновационного проекта;

- оригинальные технические решения, направленные на снижение потребления природного газа и электроэнергии в комплексном производстве.

Объем и структура работы.Диссертационная работа состоит из введения, четырех глав, заключения, списка использованной литературы (88 наименований), 3-х приложений и содержит 149 страниц машинописного текста, включая 54 рисунка и 2 таблицы.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Глава 1. Аналитический обзор и задачи исследования. Приведена характеристика энергопотребления производств аммиака и указаны причины их повышенной энергоемкости. Самой главной из них является повышенный расход природного газа (основного и самого дорогого сырья) на единицу продукции. Кроме того, большое количество низкопотенциального пара не используется, а выбрасывается в атмосферу. Одним из способов снижения энергоемкости является создание теплоэнерготехнологического комплекса производства аммиака, метанола и энергоносителей, структурная схема которого приведена на рис. 1.

Как видно из схемы, в комплексном производстве тесно взаимосвязаны процессы выработки и потребления энергоносителей (водяной пар различного давления и электроэнергия) и получения целевых продуктов. Энергоносители вырабатываются как за счет утилизации тепла реакций, так и из природного газа, который является и основным сырьем для получения продукции. Водяной пар используется для привода турбин, обеспечивая возможность протекания физико-химических процессов и сам в свою очередь является реагентом.

Поэтому в комплексном производстве существуют возможности более эффективной организации выработки и потребления теплоносителей разного уровня, использования избыточного низкопотенциального тепла и тепла химических реакций. Также снижается расход природного газа на единицу продукции и увеличивается производительность установки.

Все это позволяет снизить себестоимость продукции, увеличить прибыль и обеспечить возврат инвестиционных вложений.

Проанализированы способы комплексного производства и организации теплообмена при получении метанола. Указаны недостатки существующих схем их реализации. Исходя из принципа построения энергосберегающих технологий при переходе от производства аммиака к комплексному производству должен выполняться ряд требований:

1) минимальное количество дополнительных тепло- и хладоагентов;

2) максимально полная утилизация тепла химических реакций;

3) минимальное дополнительное количество природного газа и электроэнергии.

Для достижения этих требований автор диссертации рассмотрел приемы увеличения использования тепла реакций, основанные на теории эксергетического анализа:

1) повышение температуры экзотермических реакций для более рационального использования их тепла;

2) отвод тепла непосредственно из зоны реакции при максимальной температуре;

3) отвод тепла реакции теплоносителями типа насыщенного водяного пара, имеющими преимущество перед теплоносителями типа горячей воды;

4) ведение процесса в аппаратах полного вытеснения.

На основе данных рекомендаций автор диссертации предложил ряд решений, которые обсуждаются в Главе 4.

Обоснование решений по снижению энергопотребления и организации теплообмена должно быть подтверждено результатами расчетов тепловых и материальных потоков, выполненных уже на уровне проектирования, а это возможно сделать только методами математического моделирования с применением ЭВМ и современных вычислительных программных пакетов.

В связи с этим изложены основные концептуальные положения математического моделирования химико-теплоэнергетических систем. Критически оценен имеющийся опыт моделирования производств аммиака и метанола: созданные модели ориентированы на отдельные производства, описывают в основном физико-химические процессы и не включают экономических расчетов.

Для решения указанных проблем поставлены задачи исследования:

1) разработка концептуальной модели теплоэнерготехнологического комплекса производства аммиака, метанола и теплоносителей;

2) формализация концептуальной модели;

3) алгоритмизация расчетов по формализованной математической модели;

4) реализация алгоритмов на ЭВМ с использованием современных вычислительных комплексов;

5) проведение на основе разработанной модели численных экспериментов с получением некоторого массива данных и их анализ;

6) подтверждение с помощью расчетов по модели предложенных технических решений, обеспечивающих снижение энергопотребления в комплексном производстве.

Объектом исследования является теплоэнерготехнологический комплекс производства аммиака, метанола и теплоносителей на базе агрегата АМ-76 (ОАО ''Череповецкий ''Азот'')

Глава 2. Методические научные основы построения математической модели теплоэнерготехнологического комплекса.Определены цель моделирования и тип разрабатываемой концептуальной модели. Конкретной целью моделирования исследуемого объекта является определение (расчет) значений выбранных показателей энергетической и экономической эффективности для различных энерготехнологических и теплотехнических вариантов реализации рассматриваемого комплексного производства.

Разрабатываемая модель исследуемого объекта является балансовой, детерминированной, статической и удовлетворяет принципу информационной достаточности. Модель обеспечивает:

1) ввод исходных данных;

2) расчет процессов теплообмена и других физико-химических процессов на различных стадиях производства;

3) расчет баланса выработки и потребления энергоносителей разного уровня;

4) расчет тепловых и материальных балансов выбранных стадий производства с учетом из взаимосвязи;

5) поверочный расчет нового теплообменного оборудования;

6) вывод выбранных показателей процесса;

7) расчет экономических показателей.

Проведена декомпозиция объекта исследования. Структура исследуемого объекта представлена в виде системы функционально относительно независимых подсистем. Каждая стадия производства рассматривается как отдельная подсистема, которой физически соответствует реальный аппарат (или несколько аппаратов), а математически – отдельный расчетный блок. Таким образом получена ''горизонтальная'' структура модели, представленная на рис.2, где приняты следующие обозначения: V – объемный расход, G – массовый расход, Ni – состав потока, t – температура, Р – давление, N – мощность. В штриховых прямоугольниках указаны параметры, которые должны быть заданы, остальные параметры являются расчетными. На схеме также указаны точки ''разрыва'' замкнутых рециркулирующих потоков.

Данная структурная схема является ''ядром'' модели, на ней указаны лишь основные расчетные блоки и связи между ними. Также проведен еще ряд поверочных расчетов с целью определения существенности влияния того или иного физико-химического процесса (например, растворение газов), расчеты аппаратов на прочность и др.

Детализация каждой подсистемы производится до такого уровня, чтобы для каждого элемента были известны или могли быть получены зависимости его выходных характеристик от входных воздействий, существенные с точки зрения выбранного показателя эффективности. При выборе уровня описания системы автор руководствовался следующим правилом: в модель вошли все параметры, которые обеспечивают определение интересующих исследователя характеристик системы; остальные параметры по возможности исключены из модели.

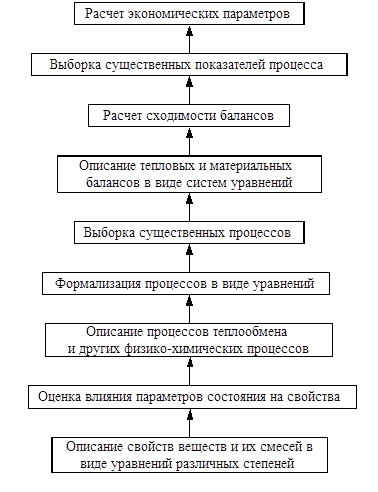

При детализации каждой подсистемы и всей системы в целом возникла ''вертикальная'' структура модели, иерархические уровни которой показаны на рис. 3.

Рис. 3. Структурная схема построения модели ''по вертикали''.

Далее глава посвящена формализации объекта исследования.

Зависимости свойств веществ и их смесей (газов, жидкостей, твердых тел) от различных параметров представлены в виде:

y = f(x1, x2, x3, …) (1)

где y - какое-либо свойство (вязкость, теплопроводность и т.д.), xi - параметры состояния ХТЭС (давление, температура и т.д.). Уравнения типа (1) представляют собой полиномы, степенные функции и др.

Влияние давления на свойства газов оценено с помощью уравнения Ли-Кеслера. Свойства газовых смесей вычислены с помощью методов Джосси-Стила-Тодоса, Линдсея-Бромли и правила Вильке.

Равновесие реакций выражается через константу равновесия Кр:

(2)

(2)

где р - парциальные давления. Для учета недостижения равновесия автор применил метод приближения к равновесию по температуре.

Процессы конденсации описаны с помощью уравнения:

yi×Fi×P = gi×xi×Pнас,i×Fs,i×Пi (3)

где y - мольная доля компонента в газовой фазе, рассчитанная для нормальных условий; F - коэффициент фугитивности компонента в газовой смеси; Р – общее давление в системе; g - коэффициент активности компонента в жидкой фазе; x – мольная доля компонента в жидкой фазе; Рнас – давление насыщенных паров компонента при заданной температуре без учета влияния давления; Fs - коэффициент фугитивности жидкости; П – поправка Пойнтинга, учитывающая влияние давления на объем сконденсировавшейся жидкости.

Процессы теплопередачи рассчитывали по известным уравнениям:

Q = K×F×Dtср (4)

(5)

(5)

Автор полагает, что при предварительной оценке проекта нет необходимости детально конструировать теплообменную аппаратуру, а вполне достаточно провести приближенные расчеты. Поэтому в математическую модель процесса комплексного производства включены лишь приближенные поверочные расчеты теплообменных аппаратов.

При приближенных расчетах приняты следующие допущения:

- любая часть потока, поступающего в теплообменник, в одинаковой степени участвует в теплообмене с поверхностью;

- теплообменник работает в стационарном режиме;

- коэффициент теплопередачи постоянен по всей поверхности;

- потери теплоты в окружающую среду или приток теплоты из среды пренебрежимо малы;

- продольным тепловым потоком можно пренебречь;

- схема движения потоков представляет собой либо чистый прямоток, либо чистый противоток;

- термические сопротивления отложений равны нулю.

Коэффициенты теплоотдачи рассчитывали по известным критериальным уравнениям.

В диссертационной работе автор уделил большое внимание утилизации тепла экзотермических реакций синтеза метанола, протекающего в трубчатом реакторе, охлаждаемом кипящей водой. В связи с этим разработана модель реактора, основанная на кинетических данных и законах Ньютона-Рихмана и Фурье и представляющая собой следующую систему уравнений:

dn1 = r1×dv (6)

dn1 = r1×dv (6)

dn2 = r2×dv (7)

N×cp×dT = (Q1× dn1 – Q2× dn2) - aг×dFст,вн×(Tг – Тст,вн) (8)

aг×dFст,вн×(Tг – Тст,вн) = (9)

(9)

= aв×dFст,н×(Tст,н – Тв) (10)

= aв×dFст,н×(Tст,н – Тв) (10)

где dn1 – количество метанола, образовавшегося в результате реакций, моль; dn2 – количество СО2,), образовавшегося в результате реакций, моль; r1 и r2 – скорости реакций, моль/с; N – количество моль газовой смеси на входе в слой; ср – теплоемкость газовой смеси, Дж/(моль×К); dТ – изменение температуры в слое, К; Q1 и Q2 – тепловые эффекты реакций (2.22) и (2.23), Дж/моль; aг – коэффициент теплоотдачи от газовой смеси к стенке трубы, Вт/(м2×К); aв – коэффициент теплоотдачи от кипящей воды к стенке трубы, Вт/(м2×К); lст - коэффициент теплопроводности материала труб, Вт/(м×К); dст – толщина стенки, м; dFст,вн, dFст,н – внутренняя и наружная поверхности элемента трубы, соответствующего слою катализатора, м2; dl – высота элемента трубы, м; Rн и Rвн – наружный и внутренний радиусы трубы, м; Тг – температура газовой смеси на входе в слой, К; Тст,вн и Тст,н – температуры внутренней и наружной стенок трубы, К; Тв – температура воды, кипящей в межтрубном пространстве, К.

Уравнения (6,7) описывают материальный баланс в слое катализатора, уравнение (8) – тепловой баланс в слое, уравнения (9,10) - перенос тепла от газовой смеси к кипящей в межтрубном пространстве воде.

Далее автор рассматривает материальные и тепловые балансы на каждой стадии производства. Из балансов определяется выработка пара различного давления за счет тепла реакций и путем сжигания природного газа, потребление пара для привода турбин и проведения химических реакций, расход сырья и количество полученной продукции. При этом оказывается, что практически каждая стадия описывается системой уравнений материального и теплового баланса.

Особое внимание уделено расчету сходимости рециркулирующих потоков. Например, в контуре синтеза метанола необходимо провести итеративный расчет по 8 параметрам (состав 8-компонентной газовой смеси). Поэтому здесь также необходим четко организованный итеративный расчет.

Затем в соответствии со схемой на рис. 3 производится выборка существенных показателей процесса, основные из которых следующие:

1) потребление природного газа на производство;

2) потребление природного газа для выработки пара высокого давления во вспомогательном котле;

3) расход электроэнергии в контуре метанола;

4) выработка пара среднего давления в реакторе метанола;

5) выработка пара низкого давления в контуре метанола;

6) расход оборотной воды в контур метанола;

7) выработка аммиака;

8) выработка метанола.

Экономическая модель построена на основе методик, изложенных в литературе, и рассчитывает следующие основные параметры:

1) себестоимость продукции;

2) суммарная выручка от реализации продукции;

3) текущие затраты;

4) валовая прибыль;

5) прибыль для распределения;

6) чистый денежный поток;

7) внутренняя норма прибыли;

8) чистый приведенный эффект (чистый дисконтированный доход);

9) срок окупаемости.

Автор диссертации не ставил задачу расчета объема инвестиционных вложений, поэтому их величина ориентировочно принята из литературных данных.

Модель предусматривает эскалацию (прогнозируемый рост) цен на природный газ, другие вспомогательные материалы, аммиак и метанол.

При выборе математического аппарата для описания той или иной стадии или процесса критически обсуждаются все принятые допущения. Указывается, что при необходимости математическая модель может быть расширена и дополнена включением дополнительных блоков, описывающих те или иные процессы (например, зерно катализатора).

Показано, что многие стадии описываются системами балансовых уравнений, которые необходимо решать итерационными методами. В связи с этим должен быть составлен четкий алгоритм моделирования.

Глава 3. Алгоритм моделирования теплоэнерготехнологического комплекса и его реализация на ЭВМ.

В главе 3 описаны алгоритмы, которые применены при моделировании производства аммиака, метанола и энергоносителей, но которые, по нашему мнению, могут быть использованы при математическом моделировании во многих комплексных энерготехнологических производств. Общий алгоритм складывается из алгоритмов более низкого уровня, описывающих отдельную стадию производства или отдельный аппарат. Пример такого алгоритма приведен на рис. 4. Данный алгоритм включает большое количество последовательных расчетов.

Пример алгоритма более высокого уровня, включающего итеративные расчеты, приведен на рис. 5. В этом алгоритме:

ei = N01,i/N6,i (11)

где N – объемная доля (в %) компонента в газовой смеси; i = 8 для рассматриваемой смеси; 01 и 6 – номера потоков. Точка разрыва потока в контуре метанола показана на рис. 2. Схема расчета следующая: принимаются произвольные значения концентраций компонентов в потоке 01, затем вычисляются значения N6,i. Если e = 1 для всех компонентов, то состав сходится, в противном случае принимаются новые значения N01,i и расчет повторяется.

Отметим, что итеративный расчет проводится по 8 параметрам. На каждом шаге итерации выполняется довольно объемный расчет синтеза метанола по слою (см. рис. 4) и расчет конденсации (в свою очередь тоже итеративный).

Предложенные алгоритмы моделирования позволяют достаточно просто реализовать сложные математические модели на ЭВМ.

Рис. 4. Блок-схема моделирования реактора синтеза метанола.

Рис. 5. Блок-схема моделирования контура метанола.

Математическая модель комплексного производства реализована на ЭВМ в программе ''Microsoft Excel'' в виде отдельной ''книги''. Каждый алгоритм выполнен на отдельном ''листе'' ''книги'', все ''листы'' взаимосвязаны между собой. Выделены ''листы'' исходных данных и результатов моделирования.

Итерационные вычисления организованы в надстройке ''Поиск решения'', где поиск нужных значений переменных осуществляется методом Ньютона. Относительная погрешность вычислений задается и определена нами величиной 0,001 %. Благодаря четко составленным алгоритмам, надстройка ''Поиск решения'' справляется с объемными итеративными расчетами.

Глава 4. Технические решения по снижению энергопотребления комплексного производства. Моделирование теплоэнерготехнологического комплекса и обсуждение результатов.

В Главе 4 описаны технические решения, направленные на экономию электроэнергии и природного газа:

1) организация выработки пара среднего давления в контуре метанола:

- поднять температуру газа, входящего в реактор синтеза метанола, до 260 °С. Это позволит вырабатывать в реакторе пар давлением 42-43 ата и присоединить его к системе пара среднего давления (39-40 ата) агрегата аммиака;

- подогрев питательной воды для реактора осуществлять парогазовой смесью, поступающей в контур метанола из агрегата аммиака;

- в качестве привода компрессора применить паровую турбину, выведенную из эксплуатации в производстве аммиака;

- пар, выработанный в реакторе метанола, направить в паровую турбину.

2) организация выработки пара низкого давления в контуре метанола:

- связать систему пара 4,5 ата контура метанола с такой же системой агрегата аммиака, в результате чего открываются возможности для утилизации избыточного низкопотенциального пара агрегата аммиака.

3) подать кислород на всас компрессора воздуха агрегата аммиака, в результате воздух станет более богат кислородом, во вторичном риформинге (см. рис. 1) увеличится температура газа на выходе и степень переработки природного газа. Кроме того, увеличивается выработка пара высокого давления в котлах-утилизаторах (см. рис. 1), что ведет к снижению расхода природного газа на вспомогательный котел.

Эффективность предложенных решений подтверждена результатами моделирования.

Основными результатами моделирования являются расчетные балансы комплексного производства по тепловым и материальным потокам, а также выработке и потреблению энергоносителей. Пример такого баланса приведен на рис. 6.

Важнейшим результатом моделирования является профиль температуры в реакторе синтеза метанола, приведенный на рис. 7 при одном из режимов работы. Температурный режим определяет количества выработанного пара и целевого продукта. Подача большего количества воды для получения пара увеличит выработку последнего, но приведет к снижению температуры а ''затуханию'' реакции. Недостаточная подача вызывает неконтролируемый рост температуры и остановку производства.

Рис. 7. Профиль температуры газовой смеси по длине трубы реактора.

Ход линии на графике объясняется следующим образом. Вначале скорость экзотермической реакции синтеза метанола больше, чем скорость отвода тепла, поэтому температура возрастает. По мере накопления метанола в газовой смеси скорость реакции падает и становится меньше скорости теплоотвода. Соответственно температура проходит через максимум и далее постепенно снижается. Данный температурный профиль является вполне характерным для экзотермических реакций с отводом тепла.

Далее сделано сравнение расчетных данных по модели с практическими данными, полученными при эксплуатации производства аммиака, и некоторыми литературными данными по комплексному производству. На основании этого сделан вывод о корректности разработанной модели.

Затем смоделированы различные режимы работы комплексного производства. Основными параметрами, определяющими режим работы производства, являются расход газа в контур метанола и расход природного газа в первичный риформинг. Также на режим существенно влияет дозирование кислорода во вторичный риформинг.

На рис. 8 показано изменение расходного коэффициента по природному газу при разных нагрузках производства. Пунктирными линиями указаны расходные коэффициенты при производстве только аммиака.

Как видно из графиков, при комплексном производстве расходный коэффициент ниже, чем при производстве аммиака. Это говорит о том, что природный газ перерабатывается более эффективно.

Рис. 8. Расходный коэффициент Кпг при различных отборах газа V в

контур метанола и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

Для экономической оценки эффективности комплексного производства мы использовали величину нарастающего чистого дисконтированного дохода NPV за рассматриваемый период в 10 лет. Соответствующие графики приведены на рис. 9. Так как цена на метанол всегда выше цены на аммиак, то с увеличением нагрузки контура метанола показатель NPV возрастает.

Рис. 9. Чистый дисконтированный доход NPV при различных отборах

газа V в контур метанола и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

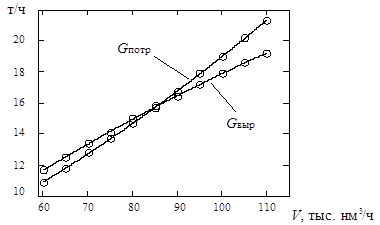

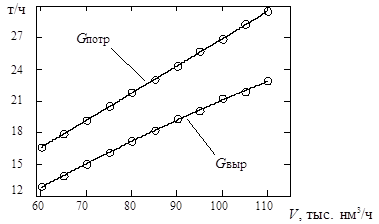

На рис. 10 приведена характеристика контура метанола по выработке пара среднего (43 ата) давления.

Рис. 10. Зависимость выработки Gвыр и потребления Gпотр пара среднего

давления от нагрузки контура метанола V.

При нагрузках контура до 85000 нм3/ч он является автономным по пару среднего давления. Дальнейшее увеличение нагрузки требует выработки небольшого количества дополнительного пара в агрегате аммиака.

Выработка пара низкого давления существенно меньше, чем требуется для ректификации метанола-сырца (рис. 11). Недостаток (4-8 т/ч) можно покрыть за счет утилизации избыточного пара агрегата аммиака, выбрасываемого в атмосферу (10-15 т/ч).

Рис. 11. Зависимость выработки Gвыр и потребления Gпотр пара низкого

давления от нагрузки контура метанола V.

Таким образом, частично решается проблема утилизации низкопотенциального пара агрегата аммиака.

При дозировании кислорода за счет увеличения температуры газовой смеси большее количество пара вырабатывается в котлах-утилизаторах (см. рис. 1). В результате снижается расход природного газа во вспомогательный котел, как это показано на рис. 12.

Рис. 12. Зависимость расхода природного газа Vпг во вспомогательный

котел от дозировки кислорода VО2 при различных нагрузках

по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

За счет более полной переработки природного газа и снижении его расхода на выработку энергоносителей значительно снижается расходный коэффициент Кпг (рис. 13).

Рис. 13. Расходный коэффициент Кпг при различной дозировке

кислорода VО2 и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

В конечном итоге улучшаются экономические показатели: растет чистый дисконтированный доход NPV (рис. 14).

Рис. 14. Чистый дисконтированный доход NPV при различной

дозировке кислорода VО2 и нагрузках по природному газу:

1 - 38000 нм3/ч; 2 - 40000 нм3/ч; 3 - 42000 нм3/ч.

Как видно из графиков, на разных нагрузках производства по газу существует наиболее эффективная величина дозировки кислорода, при которой чистый дисконтированный доход достигает максимума.

ЗАКЛЮЧЕНИЕ

Анализ такого крупного инновационного проекта должен быть основан на оценке технических характеристик и технологических параметров объекта… Концептуальная модель объекта исследования построена на основе системного… Формализация объекта исследования выполнена с помощью известных математических уравнений и систем уравнений,…– Конец работы –

Используемые теги: комплекса, совместного, производства0.062

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ: КОМПЛЕКСА СОВМЕСТНОГО ПРОИЗВОДСТВА

Что будем делать с полученным материалом:

Если этот материал оказался полезным для Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Хотите получать на электронную почту самые свежие новости?

Новости и инфо для студентов